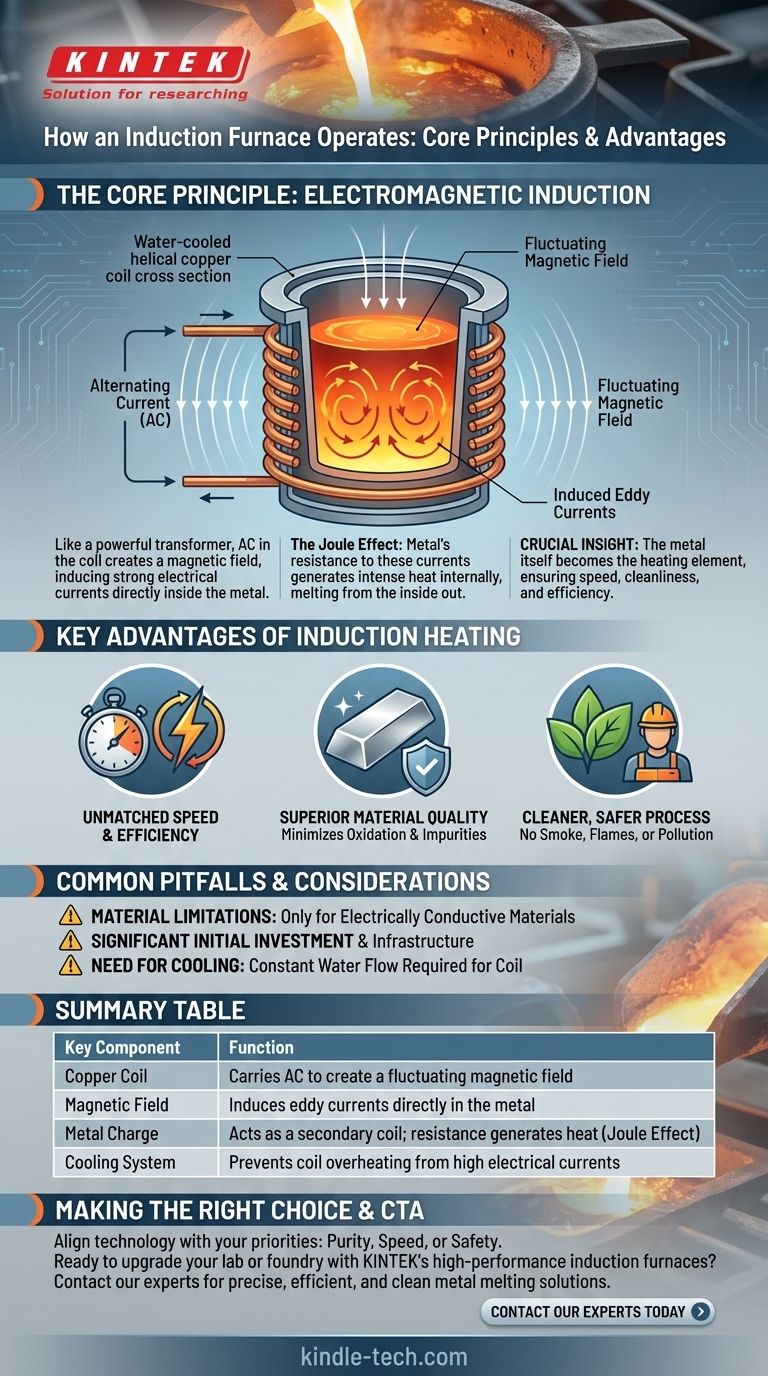

Em sua essência, um forno de indução opera como um transformador potente. Ele usa uma corrente alternada que flui através de uma bobina de cobre para criar um campo magnético flutuante. Este campo induz uma forte corrente elétrica diretamente dentro do metal a ser fundido, e a própria resistência do metal a essa corrente gera calor intenso e rápido, fazendo com que ele derreta de dentro para fora.

A percepção crucial é que um forno de indução transforma o próprio metal no elemento de aquecimento. Essa mudança do aquecimento externo para o interno proporciona um nível de velocidade, limpeza e eficiência que os métodos tradicionais baseados em combustão não conseguem igualar.

O Princípio Fundamental: Indução Eletromagnética

A operação de um forno de indução é uma aplicação direta da Lei de Indução de Faraday e do Efeito Joule. O processo pode ser dividido em algumas etapas distintas.

A Bobina e o Campo Magnético

O coração do forno é uma bobina helicoidal, tipicamente feita de tubos de cobre refrigerados a água. Uma poderosa corrente alternada (CA) é passada através desta bobina.

Como a corrente está constantemente e rapidamente mudando de direção, ela gera um campo magnético poderoso e flutuante no espaço dentro e ao redor da bobina.

Induzindo uma Corrente no Metal

Quando um material eletricamente condutor, como aço ou ouro, é colocado dentro deste campo magnético, o campo induz fortes correntes elétricas giratórias dentro do metal. Estas são conhecidas como correntes parasitas.

Pense na bobina primária do forno como um lado de um transformador e na peça de metal como uma bobina secundária de uma única volta. A energia é transferida sem fio através do campo magnético.

Resistência e o Efeito Joule

Todo metal possui alguma resistência elétrica natural. À medida que as poderosas correntes parasitas fluem através do metal, elas encontram essa resistência, o que gera imenso calor.

Este fenômeno é conhecido como Efeito Joule ou aquecimento resistivo. O calor é gerado dentro do próprio metal, levando a uma fusão extremamente rápida e uniforme, sem qualquer chama externa ou elemento de aquecimento fazendo contato.

Principais Vantagens do Aquecimento por Indução

Este método único de aquecimento oferece benefícios operacionais significativos, tornando-o uma escolha preferencial em fundições modernas e ambientes industriais.

Velocidade e Eficiência Incomparáveis

Como o calor é gerado diretamente dentro do material, os ciclos de aquecimento são incrivelmente rápidos. A energia é transferida com altíssima eficiência — até 98% em alguns designs — minimizando o desperdício de energia.

Qualidade Superior do Material

Forno tradicionais queimam combustível, introduzindo impurezas e promovendo a oxidação (perda de material) na superfície do metal. O aquecimento por indução é um processo limpo, sem combustão.

O aquecimento rápido também minimiza o tempo em que o metal permanece em alta temperatura, reduzindo significativamente a oxidação e a descarbonetação. Isso economiza material e preserva a integridade da liga.

Um Processo Mais Limpo e Seguro

Os fornos de indução não produzem fumaça, calor residual ou emissões nocivas, contribuindo para um ambiente de trabalho mais seguro e limpo e eliminando a poluição do processo.

A ausência de chamas abertas e respingos de metal fundido, comuns em métodos mais antigos, melhora drasticamente a segurança operacional. O processo é mais contido e gera menos sujeira.

Armadilhas Comuns e Considerações

Embora altamente eficaz, a tecnologia não está isenta de requisitos e limitações específicas. Pesar objetivamente esses fatores é fundamental.

Limitações de Material

O aquecimento por indução funciona apenas em materiais que são eletricamente condutores. Não pode ser usado para aquecer diretamente materiais não condutores como cerâmica ou vidro, embora um cadinho condutor possa ser aquecido para transferir calor indiretamente.

Investimento Inicial e Infraestrutura

Os sistemas de forno de indução representam um investimento de capital significativo. Eles também exigem uma infraestrutura elétrica robusta para fornecer os altos níveis de energia necessários para a operação.

A Necessidade de Resfriamento

As correntes massivas que fluem através da bobina primária geram seu próprio calor. Um fluxo constante de água de resfriamento é necessário para evitar que a bobina de cobre superaqueça e derreta, adicionando uma camada de complexidade e um potencial ponto de falha.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a pureza e a qualidade do material: A natureza limpa e sem contato do aquecimento por indução previne a contaminação e minimiza a oxidação, tornando-o uma escolha superior.

- Se o seu foco principal é a velocidade de produção: Os ciclos de aquecimento rápidos inerentes aos fornos de indução permitem uma produtividade significativamente maior em comparação com os métodos tradicionais.

- Se o seu foco principal é a conformidade ambiental e a segurança do trabalhador: A operação livre de poluição e contida de um forno de indução é a solução ideal para atender aos padrões modernos.

Em última análise, compreender os princípios do aquecimento por indução capacita você a selecionar uma tecnologia que se alinha perfeitamente com as demandas da fabricação moderna e de alta eficiência.

Tabela Resumo:

| Componente Chave | Função |

|---|---|

| Bobina de Cobre | Transporta CA para criar um campo magnético flutuante |

| Campo Magnético | Induz correntes parasitas diretamente no metal |

| Carga Metálica | Atua como uma bobina secundária; a resistência gera calor (Efeito Joule) |

| Sistema de Resfriamento | Evita o superaquecimento da bobina devido a altas correntes elétricas |

Pronto para modernizar seu laboratório ou fundição com a velocidade e pureza do aquecimento por indução? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para fusão de metais precisa, eficiente e limpa. Seja qual for o seu foco – qualidade do material, velocidade de produção ou um ambiente de trabalho mais seguro – nossas soluções são adaptadas para atender às suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar o forno de indução perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo