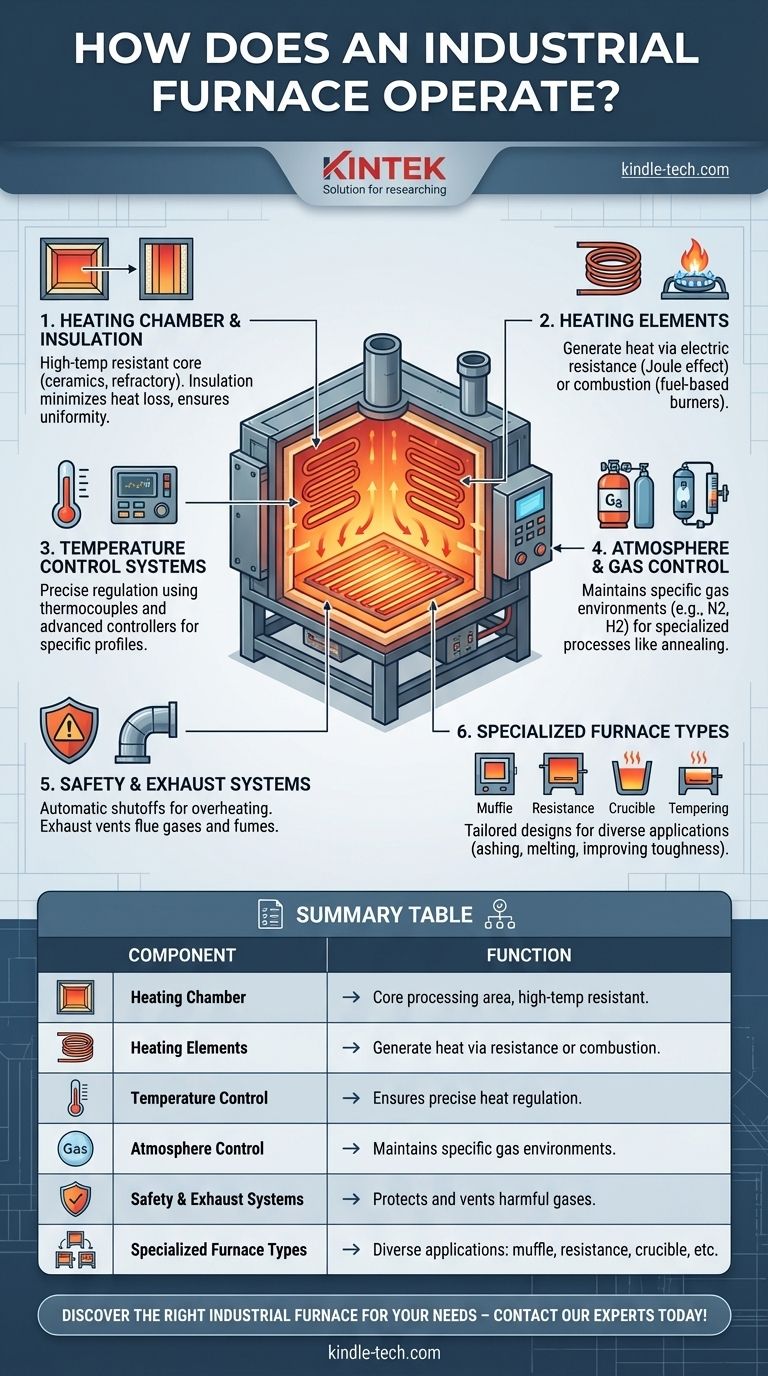

Um forno industrial opera gerando e controlando calor para processar materiais, muitas vezes em altas temperaturas. Ele consiste em componentes chave como uma câmara de aquecimento, elementos de aquecimento (elétricos ou a combustível), sistemas de controle de temperatura e, por vezes, sistemas de controle de atmosfera ou gás para aplicações especializadas. O forno aquece os materiais uniformemente, monitorado e regulado por termopares e controladores, garantindo um gerenciamento preciso da temperatura. Dependendo do tipo (por exemplo, fornos mufla, de resistência ou cadinho), ele pode incluir isolamento, mecanismos de segurança e sistemas de exaustão. Fornos industriais são usados para processos como têmpera, recozimento e queima, adaptados aos requisitos específicos do material e às condições operacionais.

Pontos Principais Explicados:

-

Câmara de Aquecimento e Isolamento

- A câmara de aquecimento é o núcleo do forno, construída com materiais resistentes a altas temperaturas, como cerâmicas ou metais refratários, para suportar calor extremo.

- Materiais isolantes circundam a câmara para minimizar a perda de calor, melhorar a eficiência energética e manter temperaturas uniformes.

- Por exemplo, fornos mufla usam uma câmara isolada (a mufla) para isolar as amostras do contato direto com os elementos de aquecimento.

-

Elementos de Aquecimento

- Os elementos de aquecimento geram calor através da resistência elétrica (em fornos de resistência) ou combustão (em fornos a gás ou óleo).

- Fornos elétricos usam fios de resistência ou elementos de aquecimento cerâmicos, convertendo energia elétrica em calor através do efeito Joule.

- Fornos a gás ou óleo dependem de queimadores e sopradores para queimar o combustível, produzindo calor para processos como fusão ou têmpera.

-

Sistemas de Controle de Temperatura

- O controle de temperatura é fundamental para o processamento preciso de materiais.

- Termopares medem a temperatura dentro do forno e enviam sinais para um painel de controle, que ajusta a saída de calor.

- Controladores avançados permitem que os usuários definam perfis de temperatura específicos, temporizadores e limites de segurança.

- Por exemplo, fornos de têmpera operam dentro de uma faixa de temperatura estreita (300°C a 750°C) para alcançar as propriedades desejadas do material.

-

Controle de Atmosfera e Gás

- Alguns fornos, como os fornos de atmosfera, exigem ambientes gasosos controlados para prevenir oxidação ou realizar reações químicas específicas.

- Um sistema de suprimento de gás introduz gases como nitrogênio ou hidrogênio, enquanto um sistema de controle de atmosfera mantém a composição gasosa desejada.

- Isso é essencial para processos como recozimento ou sinterização, onde as propriedades do material dependem da atmosfera circundante.

-

Sistemas de Segurança e Exaustão

- Mecanismos de segurança, como interruptores de desligamento automático, protegem contra superaquecimento ou falha do equipamento.

- Sistemas de exaustão ventilam gases de combustão ou vapores gerados durante a combustão ou processamento de materiais, garantindo um ambiente de trabalho seguro.

- Por exemplo, fornos cadinho incluem mecanismos de inclinação e canais de exaustão para manusear com segurança materiais fundidos e ventilar subprodutos da combustão.

-

Tipos de Fornos Especializados

- Forno Mufla: Usa uma câmara isolada para isolar amostras, ideal para aplicações de alta temperatura como incineração ou tratamento térmico.

- Forno de Resistência: Depende de elementos de aquecimento elétrico, adequado para controle preciso de temperatura em laboratórios ou ambientes industriais.

- Forno Cadinho: Projetado para fusão de metais, apresentando um design basculante e aquecimento baseado em combustão.

- Forno de Têmpera: Opera em temperaturas moderadas para melhorar a tenacidade e durabilidade do material.

Ao integrar esses componentes e sistemas, os fornos industriais fornecem processamento térmico confiável e eficiente para uma ampla gama de aplicações, desde a metalurgia até a cerâmica e além.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara de Aquecimento | Área central para processamento de materiais, feita de materiais resistentes a altas temperaturas. |

| Elementos de Aquecimento | Geram calor por resistência elétrica ou combustão para processos como fusão ou têmpera. |

| Controle de Temperatura | Garante a regulagem precisa do calor usando termopares e controladores avançados. |

| Controle de Atmosfera | Mantém ambientes gasosos específicos para processos como recozimento ou sinterização. |

| Sistemas de Segurança e Exaustão | Protege contra superaquecimento e ventila gases nocivos, garantindo um ambiente de trabalho seguro. |

| Tipos de Fornos Especializados | Inclui fornos mufla, de resistência, cadinho e de têmpera para diversas aplicações. |

Descubra o forno industrial certo para suas necessidades—entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Qual é a temperatura de operação de um tubo de quartzo? Maximize a vida útil do tubo e a eficiência do processo

- Qual é a temperatura máxima para um forno de tubo de quartzo? Limites Chave para Operação Segura e Eficiente

- O que faz um tubo de quartzo? Cria um Ambiente Puro e de Alta Temperatura para Processos Críticos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo