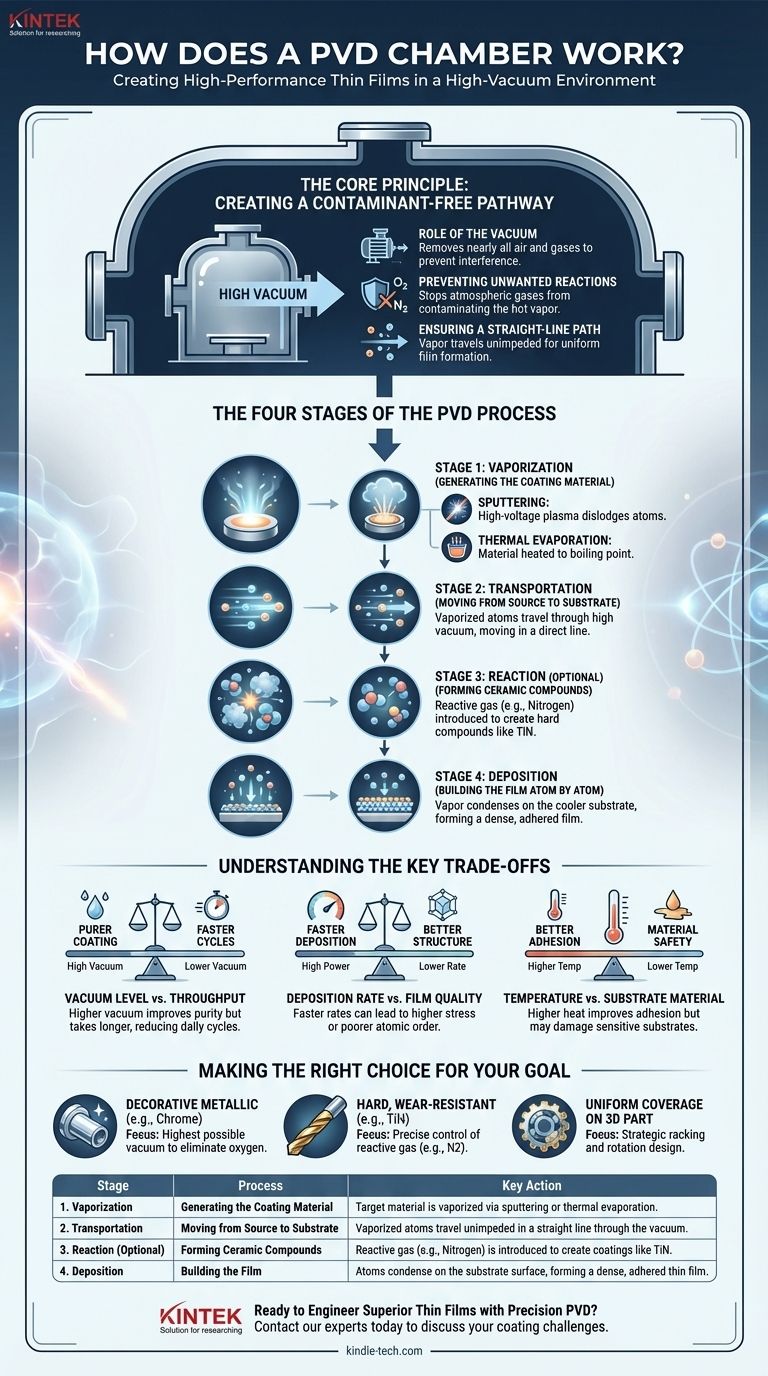

Em sua essência, uma câmara de PVD é um ambiente de alto vácuo onde um material sólido é vaporizado, transportado e, em seguida, condensado átomo por átomo na superfície de um componente para formar uma película fina de alto desempenho. Todo o processo depende da criação de um vácuo quase perfeito, o que permite a viagem precisa e em linha reta das partículas de vapor de um material de origem (o "alvo") para a peça a ser revestida (o "substrato"). Este processo pode ser dividido em três ou quatro etapas principais: Vaporização, Transporte, uma Reação opcional e, finalmente, Deposição.

O propósito fundamental de uma câmara de PVD não é apenas conter as peças, mas criar um ambiente extremamente puro e controlado. O alto vácuo é o fator mais crítico, pois elimina contaminantes atmosféricos e permite que os átomos vaporizados viajem sem impedimentos da fonte para o substrato, garantindo um revestimento denso e puro.

O Princípio Central: Criando um Caminho Livre de Contaminantes

Para entender como funciona uma câmara de PVD, você deve primeiro entender por que ela é uma câmara de vácuo. Todo o processo depende da criação de um ambiente atomicamente limpo.

O Papel do Vácuo

A câmara é selada e bombas potentes removem quase todo o ar, reduzindo a pressão interna para uma fração de um bilionésimo da pressão atmosférica normal. Este processo remove gases como oxigênio, nitrogênio e vapor de água que, de outra forma, interfeririam no revestimento.

Prevenção de Reações Indesejadas

Se deixados na câmara, os gases atmosféricos reagiriam imediatamente com o vapor metálico quente e energizado. Isso criaria óxidos e outros compostos, contaminando a película final e alterando drasticamente suas propriedades, como cor, dureza e adesão.

Garantindo um Caminho em Linha Reta

No vácuo, os átomos de revestimento vaporizados podem viajar em linha reta da fonte para o substrato. Sem vácuo, esses átomos colidiriam constantemente com moléculas de ar, espalhando-os aleatoriamente pela câmara e impedindo a formação de uma película uniforme e densa.

As Quatro Etapas do Processo PVD

Embora as tecnologias variem, o processo dentro da câmara segue uma sequência clara.

Etapa 1: Vaporização (Geração do Material de Revestimento)

Primeiro, uma fonte de material sólido, conhecida como alvo, deve ser convertida em vapor. Isso é tipicamente alcançado de uma das duas maneiras:

- Sputtering (Pulverização Catódica): A câmara é reabastecida com uma pequena quantidade de gás inerte, geralmente Argônio. Uma alta tensão é aplicada, criando um plasma. Os íons de Argônio carregados positivamente são acelerados contra o alvo carregado negativamente, atingindo-o com força suficiente para desalojar, ou "pulverizar", átomos do material alvo.

- Evaporação Térmica: O material fonte é aquecido em um cadinho usando resistência elétrica ou um feixe de elétrons até ferver e evaporar.

Etapa 2: Transporte (Movimento da Fonte para o Substrato)

Os átomos ou moléculas vaporizados viajam através do espaço de alto vácuo dentro da câmara. Como virtualmente não há outras moléculas de gás para interferir, eles se movem em um caminho direto e de linha de visão do alvo para o substrato.

Etapa 3: Reação (Uma Etapa Opcional e Poderosa)

Para certos revestimentos, esta é a etapa mais importante. Uma quantidade precisamente controlada de gás reativo (como nitrogênio, oxigênio ou um gás à base de carbono) é introduzida na câmara. Este gás reage com o vapor metálico para formar um composto cerâmico, criando revestimentos como Nitreto de Titânio (TiN) ou Carbono Semelhante ao Diamante (DLC). Esta reação pode ocorrer no meio do voo ou na própria superfície do substrato.

Etapa 4: Deposição (Construindo a Película Átomo por Átomo)

Quando os átomos de vapor atingem a superfície do substrato, comparativamente mais frio, eles se condensam. Essa condensação se acumula, camada por camada, para formar uma película fina, densa e altamente aderida. A orientação das peças dentro da câmara é fundamental para garantir uma exposição uniforme a este fluxo de vapor.

Entendendo as Principais Compensações

O processo PVD não é uma configuração única, mas sim um equilíbrio de variáveis concorrentes que devem ser gerenciadas para alcançar o resultado desejado.

Nível de Vácuo vs. Vazão

Atingir um vácuo mais alto resulta em um revestimento mais puro, pois remove mais contaminantes potenciais. No entanto, bombear para pressões extremamente baixas leva significativamente mais tempo, o que reduz o número de ciclos que uma máquina pode executar em um dia (vazão).

Taxa de Deposição vs. Qualidade da Película

Muitas vezes, é possível aumentar a potência do alvo para gerar vapor e depositar a película mais rapidamente. No entanto, depositar muito rápido pode, às vezes, resultar em um revestimento com maior estresse interno ou uma estrutura atômica menos ordenada, o que pode afetar seu desempenho e adesão.

Temperatura vs. Material do Substrato

Embora o PVD seja um processo de "baixa temperatura" em comparação com métodos como a Deposição Química de Vapor (CVD), o calor ainda é um fator. Temperaturas mais altas do substrato podem melhorar a adesão e a densidade da película, mas podem não ser adequadas para materiais sensíveis à temperatura, como plásticos ou certas ligas de alumínio.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função da câmara permite que você adapte o processo ao seu resultado específico.

- Se o seu foco principal for um revestimento metálico decorativo puro (por exemplo, cromo): A chave é atingir o vácuo mais alto possível para eliminar o oxigênio e o vapor de água, que manchariam o acabamento.

- Se o seu foco principal for um revestimento cerâmico duro e resistente ao desgaste (por exemplo, TiN): A etapa crítica é o controle preciso e a introdução uniforme do gás reativo nitrogênio.

- Se o seu foco principal for cobertura uniforme em uma peça 3D complexa: O design da montagem e a rotação das peças dentro da câmara são tão importantes quanto os próprios parâmetros de deposição.

Ao dominar os princípios deste ambiente baseado em vácuo, você passa de simplesmente usar um processo para projetar um resultado material específico.

Tabela de Resumo:

| Etapa | Processo | Ação Chave |

|---|---|---|

| 1. Vaporização | Geração do Material de Revestimento | O material alvo é vaporizado por sputtering ou evaporação térmica. |

| 2. Transporte | Movimento da Fonte para o Substrato | Os átomos vaporizados viajam sem impedimentos em linha reta através do vácuo. |

| 3. Reação (Opcional) | Formação de Compostos Cerâmicos | Gás reativo (ex: Nitrogênio) é introduzido para criar revestimentos como TiN. |

| 4. Deposição | Construção da Película | Os átomos se condensam na superfície do substrato, formando uma película fina, densa e aderida. |

Pronto para Projetar Películas Finas Superiores com PVD de Precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais e engenharia de superfícies. Se você está desenvolvendo revestimentos resistentes ao desgaste, acabamentos decorativos ou películas finas funcionais, nossa experiência e soluções podem ajudá-lo a otimizar seu processo PVD para resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios e metas específicas de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura