Em sua essência, o tratamento térmico funciona usando ciclos controlados de aquecimento e resfriamento para alterar intencionalmente a estrutura atômica interna de um material. Este processo não se trata simplesmente de aquecer um metal; é uma ferramenta metalúrgica precisa usada para manipular o arranjo cristalino dos átomos, alterando assim as propriedades físicas e mecânicas do material, como sua dureza, tenacidade ou ductilidade.

O princípio fundamental é que o calor fornece a energia para que os átomos dentro da rede cristalina de um metal se movam e se rearranjem, enquanto a taxa de resfriamento determina qual nova estrutura atômica é fixada, definindo as características finais do material.

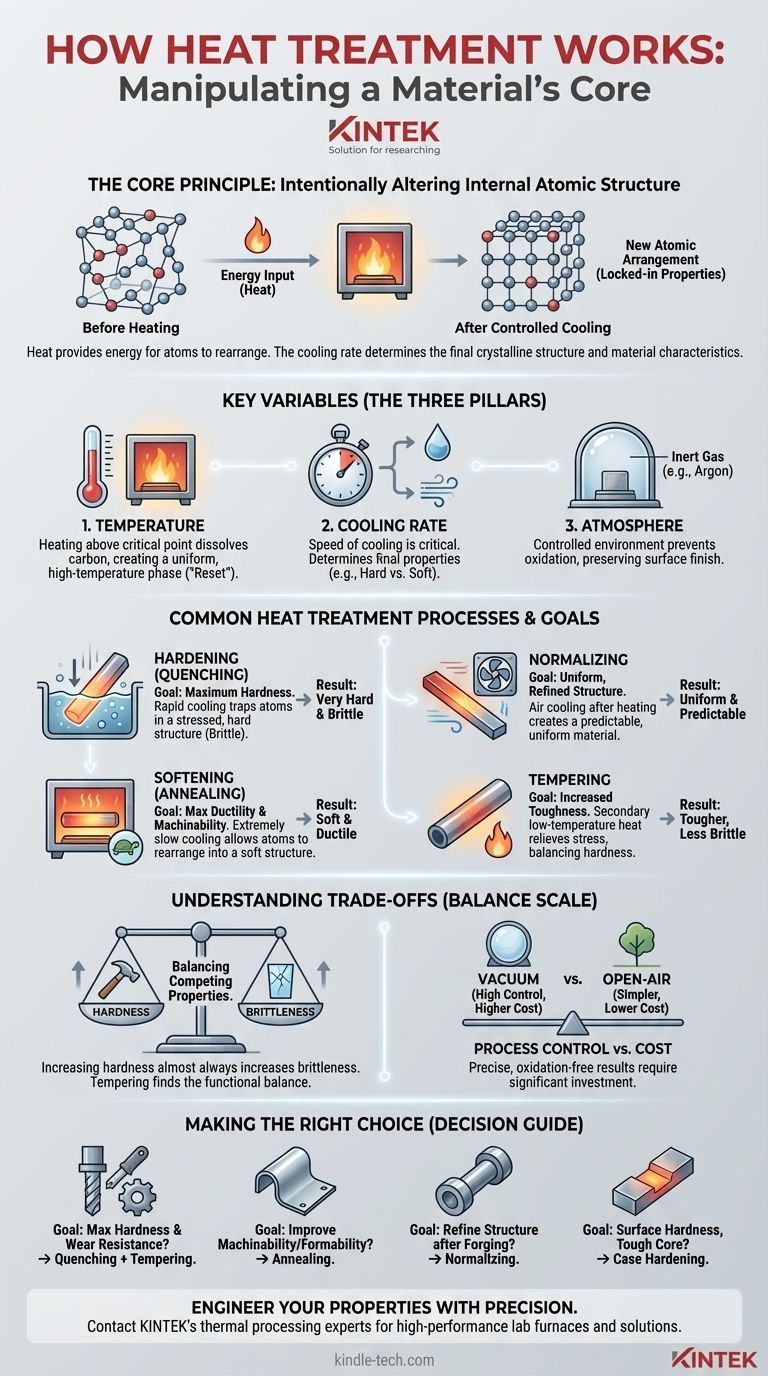

O Princípio Central: Manipulando a Estrutura Atômica

O tratamento térmico é uma modificação deliberada de um material em nível microscópico. Compreender o "como" exige observar três variáveis principais: temperatura, taxa de resfriamento e controle atmosférico.

O Papel da Temperatura

Aquecer um material, tipicamente aço, acima de uma temperatura crítica fornece a energia necessária para quebrar sua estrutura cristalina existente. Isso permite que os átomos, particularmente os átomos de carbono no aço, se dissolvam e se distribuam de forma mais uniforme por todo o material.

O material entra em uma nova fase com um padrão cristalino diferente. Este estado de alta temperatura atua como um "reset", apagando os efeitos de processos de fabricação anteriores e criando uma estrutura interna uniforme.

A Importância da Taxa de Resfriamento

A velocidade com que o material é resfriado a partir deste estado de alta temperatura é o fator mais crítico na determinação das propriedades finais.

Um processo de resfriamento muito rápido, conhecido como têmpera, aprisiona os átomos em uma estrutura estressada e distorcida. Isso resulta em um material muito duro, mas também muito frágil.

Por outro lado, um processo de resfriamento lento, como deixar o material esfriar em ar parado (normalização) ou dentro de um forno isolado (recocimento), dá tempo aos átomos para se rearranjarem em uma estrutura mais estável e menos estressada. Isso produz um material mais macio e mais dúctil.

O Ambiente Controlado

O tratamento térmico moderno é um processo altamente controlado. Muitos procedimentos são realizados em um forno a vácuo onde o oxigênio é removido e substituído por um gás inerte como o argônio.

Isso evita a oxidação e a formação de carepa na superfície da peça, preservando seu acabamento e integridade. Além disso, todo o ciclo é frequentemente controlado por computador para garantir que as taxas de aquecimento e resfriamento sejam precisas, uniformes e repetíveis para cada peça em um lote.

Processos Comuns de Tratamento Térmico e Seus Objetivos

Diferentes combinações de aquecimento, manutenção e resfriamento alcançam resultados diferentes. O nome do processo é uma abreviação para o objetivo que ele foi projetado para alcançar.

Endurecimento (Têmpera)

O objetivo aqui é tornar o material o mais duro possível. Isso envolve aquecer o aço a uma alta temperatura e depois resfriá-lo com extrema velocidade, muitas vezes submergindo-o em água, óleo ou salmoura.

Amaciamento (Recocimento)

O recocimento é o oposto do endurecimento. O material é aquecido e depois resfriado muito lentamente, muitas vezes deixando-o no forno para esfriar por muitas horas. Isso alivia as tensões internas e torna o material macio, dúctil e fácil de usinar ou conformar.

Normalização

A normalização é frequentemente usada depois que uma peça foi forjada ou moldada. O material é aquecido a uma temperatura mais alta do que no recocimento e depois resfriado em ar aberto. Isso refina a estrutura do grão, uniformiza o teor de carbono e cria um material mais uniforme e previsível do que um que simplesmente foi deixado para esfriar após ser formado.

Revenimento

Uma peça que foi endurecida por têmpera é muitas vezes muito frágil para uso prático. O revenimento é um tratamento térmico secundário de baixa temperatura que reduz ligeiramente a dureza, mas aumenta significativamente a tenacidade do material, tornando-o menos propenso a fraturar.

Compreendendo as Compensações

A seleção de um processo de tratamento térmico envolve o equilíbrio de propriedades concorrentes. É impossível maximizar todas as características desejáveis simultaneamente.

Dureza vs. Fragilidade

Esta é a compensação mais fundamental no tratamento térmico. Aumentar a dureza de um material quase sempre aumenta sua fragilidade. Uma lima, por exemplo, é extremamente dura para manter o fio, mas se quebrará se cair. O revenimento é o principal método usado para encontrar um equilíbrio funcional entre essas duas propriedades.

Controle do Processo vs. Custo

Um processo altamente controlado, como o tratamento térmico a vácuo, produz resultados superiores e consistentes, sem oxidação superficial. No entanto, os custos de equipamento e operacionais são significativos. Para aplicações menos críticas, um forno de ar aberto mais simples pode ser suficiente e mais econômico.

Consumo e Eficiência Energética

O tratamento térmico é um processo intensivo em energia, exigindo que os fornos atinjam temperaturas de até 1315°C (2400°F). As instalações modernas se concentram na eficiência usando novos materiais isolantes, otimizando os ciclos do processo e até mesmo utilizando o calor residual de um processo para pré-aquecer outro, reduzindo o consumo geral de energia e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico ideal depende inteiramente da aplicação final do componente.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: Um processo de têmpera, seguido por um ciclo de revenimento específico, é o caminho correto.

- Se o seu foco principal é melhorar a usinabilidade ou conformabilidade: O recocimento é a melhor escolha para tornar o material o mais macio e livre de tensões possível.

- Se o seu foco principal é refinar a estrutura após a forjaria: A normalização criará um material uniforme e confiável com boa resistência e tenacidade.

- Se o seu foco principal é adicionar dureza superficial mantendo o núcleo tenaz: Técnicas de endurecimento superficial como a cementação são especificamente projetadas para esse fim.

Ao compreender esses princípios básicos, você pode ir além de simplesmente seguir uma especificação e começar a projetar propriedades de materiais com propósito e precisão.

Tabela Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Endurecimento (Têmpera) | Dureza Máxima | Resfriamento rápido em água, óleo ou salmoura |

| Amaciamento (Recocimento) | Ductilidade e Usinabilidade Máximas | Resfriamento extremamente lento e controlado |

| Normalização | Estrutura Uniforme e Refinada | Resfriamento ao ar após o aquecimento |

| Revenimento | Tenacidade Aumentada | Tratamento secundário de baixa temperatura |

Pronto para Projetar as Propriedades do Seu Material com Precisão?

O tratamento térmico é uma ciência precisa, e alcançar o equilíbrio perfeito de dureza, tenacidade e durabilidade para seus componentes requer o equipamento e a experiência certos.

A KINTEK é especializada em fornos de laboratório de alto desempenho e soluções de processamento térmico para laboratórios e fabricantes. Se você precisa do ambiente controlado de um forno a vácuo para resultados sem oxidação ou de um sistema robusto para têmpera e revenimento, temos a tecnologia para atender aos seus objetivos específicos de material.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação e descobrir como o equipamento da KINTEK pode ajudá-lo a alcançar resultados superiores e repetíveis.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

As pessoas também perguntam

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores