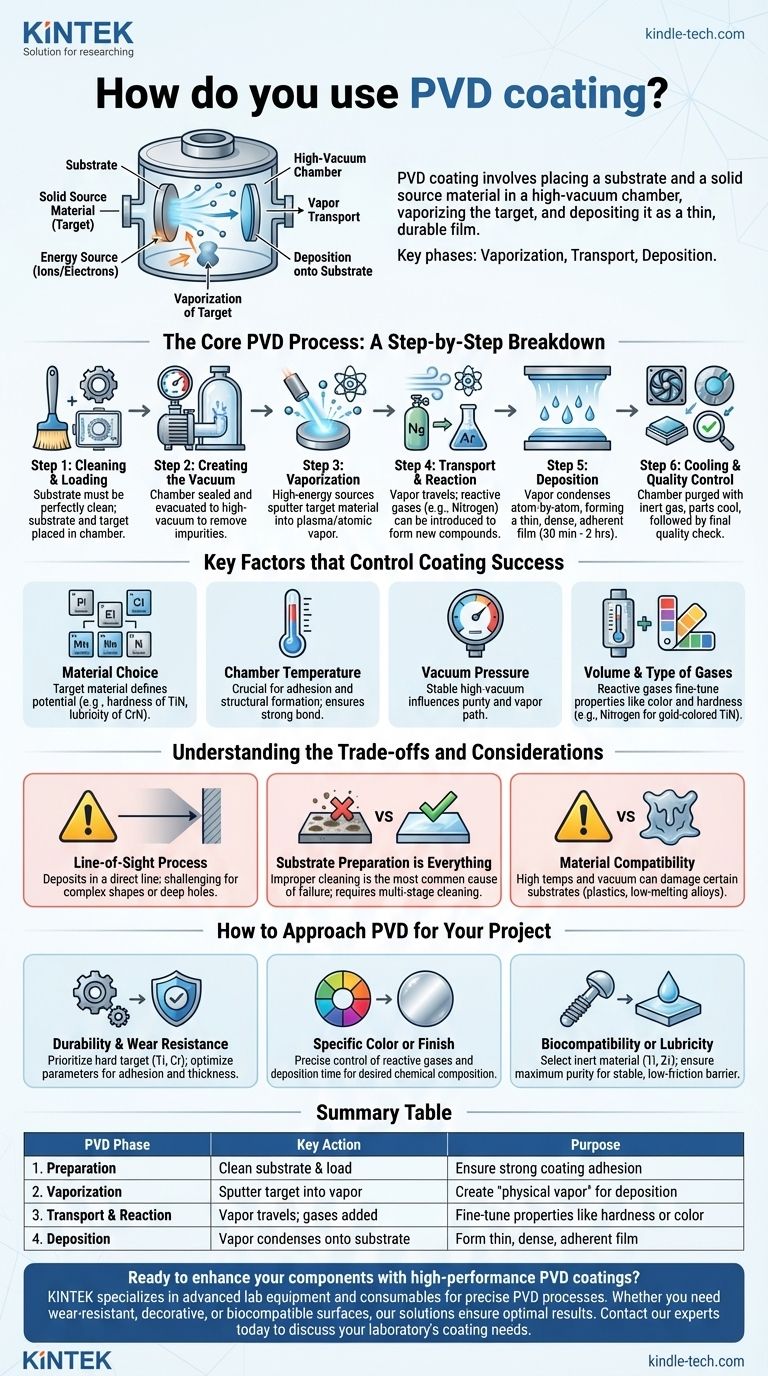

Para usar o revestimento por Deposição Física de Vapor (PVD), você coloca um substrato e um material de fonte sólida (o alvo) dentro de uma câmara de alto vácuo. O material alvo é então vaporizado usando energia como íons ou elétrons, e esse vapor viaja através do vácuo para condensar no substrato, formando um filme muito fino e durável. O processo inteiro consiste em três fases principais: vaporização do alvo, transporte do vapor e deposição na peça a ser revestida.

O processo PVD é menos sobre um único "método de aplicação" e mais sobre o controle preciso de um ambiente sofisticado. O sucesso depende inteiramente da manipulação de variáveis como temperatura, pressão de vácuo e gases reativos para projetar um revestimento com propriedades específicas como dureza, cor ou resistência ao atrito.

O Processo PVD Essencial: Uma Análise Passo a Passo

O processo PVD é altamente técnico e ocorre dentro de uma câmara de vácuo selada. Embora os métodos possam variar, as etapas fundamentais permanecem consistentes.

Etapa 1: Limpeza e Carregamento

Antes do início do processo, o componente a ser revestido (o substrato) deve estar perfeitamente limpo. Qualquer contaminante superficial impedirá que o revestimento adira corretamente. O substrato e o material alvo sólido são então colocados na câmara de vácuo.

Etapa 2: Criação do Vácuo

A câmara é selada e evacuada para uma pressão extremamente baixa. Este ambiente de alto vácuo é crítico, pois remove gases atmosféricos e impurezas que poderiam reagir com o material vaporizado e comprometer a integridade do revestimento.

Etapa 3: Vaporização

Fontes de alta energia são usadas para bombardear o material alvo, fazendo com que seus átomos sejam ejetados ou "pulverizados" em um vapor. Esta é a parte de "Vapor Físico" do nome. Esta etapa transforma o material de fonte sólida em um plasma ou vapor atômico.

Etapa 4: Transporte e Reação

Os átomos vaporizados viajam através da câmara de vácuo em direção ao substrato. Durante esta fase, gases reativos (como nitrogênio ou argônio) podem ser introduzidos. Esses gases reagem com o vapor metálico para formar novos compostos, o que é fundamental para determinar as propriedades finais do revestimento.

Etapa 5: Deposição

O material vaporizado condensa na superfície do substrato, átomo por átomo. Isso forma um filme fino, denso e altamente aderente. O processo inteiro geralmente leva entre 30 minutos e duas horas, dependendo do tamanho da peça e da espessura desejada.

Etapa 6: Resfriamento e Controle de Qualidade

Uma vez atingida a espessura desejada, a fonte de energia é desligada e a câmara é purgada com um gás inerte. As peças recém-revestidas são deixadas esfriar antes de serem removidas para uma verificação final de controle de qualidade para garantir uma cobertura completa e uniforme.

Fatores Chave que Controlam o Sucesso do Revestimento

Alcançar um resultado específico com PVD não é acidental. É o resultado de um controle cuidadoso de várias variáveis chave durante o processo.

A Escolha do Material de Revestimento

O material alvo define fundamentalmente o potencial do revestimento. Os materiais são escolhidos por suas propriedades intrínsecas, como a dureza do nitreto de titânio ou a lubricidade do nitreto de cromo.

Temperatura da Câmara

O controle da temperatura é crucial. Ele afeta a adesão do revestimento ao substrato e a formação estrutural do próprio filme. A temperatura correta garante uma ligação forte e durável.

Pressão de Vácuo

O nível de vácuo deve ser adequado e estável durante todo o processo. A pressão influencia a pureza do revestimento e o caminho que os átomos vaporizados percorrem para atingir o substrato.

Volume e Tipo de Gases

A introdução de gases reativos é como propriedades como cor e dureza são ajustadas. Por exemplo, adicionar nitrogênio a um vapor de titânio cria o familiar revestimento de Nitreto de Titânio (TiN) de cor dourada, que é extremamente duro.

Compreendendo as Trocas e Considerações

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

O PVD deposita material em uma linha direta da fonte para o substrato. Isso pode tornar desafiador revestir o interior de formas complexas ou furos profundos e estreitos uniformemente sem acessórios especializados e rotação da peça.

A Preparação do Substrato é Tudo

A causa mais comum de falha no revestimento PVD é a preparação inadequada da superfície. O substrato deve estar cirurgicamente limpo para que o revestimento adira corretamente. Isso geralmente requer processos de limpeza e pré-tratamento em várias etapas.

Compatibilidade de Materiais

Nem todos os materiais são adequados para revestimento PVD. As altas temperaturas e o ambiente de vácuo podem danificar ou alterar certos substratos, particularmente plásticos ou ligas de baixo ponto de fusão.

Como Abordar o PVD para o Seu Projeto

A escolha dos parâmetros PVD corretos depende inteiramente do seu objetivo final. O processo pode ser adaptado para atender a uma ampla gama de requisitos de desempenho e estética.

- Se o seu foco principal é durabilidade e resistência ao desgaste: Priorize um material alvo duro como titânio ou cromo e garanta que os parâmetros do processo sejam otimizados para forte adesão e espessura suficiente.

- Se o seu foco principal é uma cor ou acabamento específico: Seu sucesso dependerá do controle preciso dos gases reativos e do tempo de deposição para atingir a composição química desejada na superfície.

- Se o seu foco principal é biocompatibilidade ou lubricidade: Selecione um material inerte como titânio ou zircônio e execute um processo que garanta a máxima pureza para criar uma barreira estável que reduza o atrito.

Ao compreender esses princípios essenciais, você pode aproveitar o processo PVD não apenas como um revestimento, mas como uma parte integrante do design e desempenho do seu produto.

Tabela Resumo:

| Fase PVD | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação | Limpar o substrato e carregar na câmara de vácuo | Garantir forte adesão do revestimento |

| 2. Vaporização | Usar energia para pulverizar o material alvo em vapor | Criar o "vapor físico" para deposição |

| 3. Transporte e Reação | O vapor viaja; gases reativos (por exemplo, nitrogênio) podem ser adicionados | Ajustar propriedades como dureza ou cor |

| 4. Deposição | O vapor condensa átomo por átomo no substrato | Formar um filme fino, denso e altamente aderente |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Se você precisa de superfícies resistentes ao desgaste, decorativas ou biocompatíveis, nossas soluções garantem resultados ótimos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura