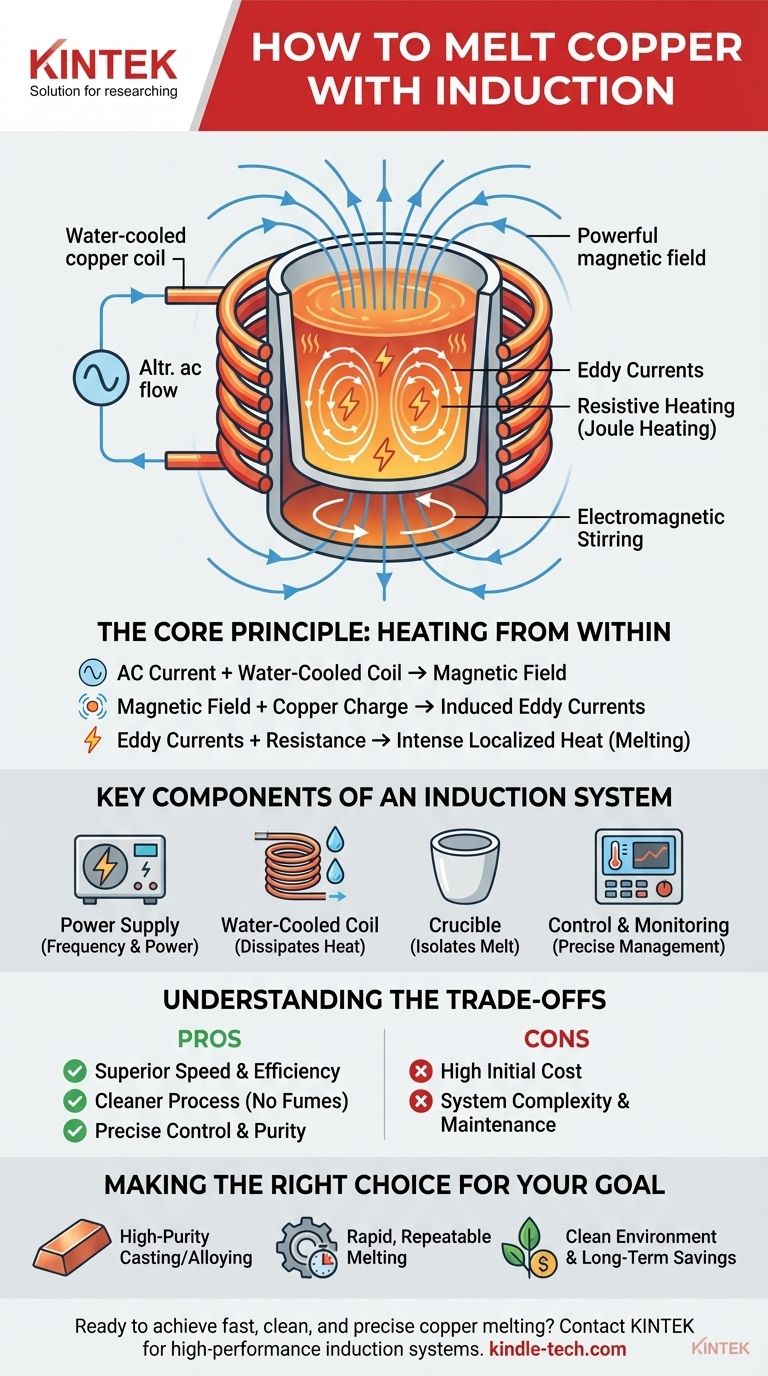

A fusão de cobre por indução é um processo de aquecimento sem contato, impulsionado por princípios eletromagnéticos. Uma corrente alternada (CA) de alta frequência é passada através de uma bobina de cobre refrigerada a água, que gera um campo magnético poderoso e rapidamente variável. Quando o metal de cobre é colocado dentro desta bobina, o campo magnético induz correntes elétricas fortes, conhecidas como correntes parasitas (eddy currents), diretamente no próprio cobre. Essas correntes, ao fluírem contra a resistência elétrica inerente do cobre, geram calor intenso e localizado que rapidamente eleva o metal ao seu ponto de fusão.

A principal vantagem da fusão por indução não é apenas o calor, mas o controle. Ao usar o eletromagnetismo para aquecer o cobre de dentro, o processo alcança velocidade, eficiência energética e pureza metalúrgica superiores em comparação com métodos convencionais que dependem de chamas externas ou elementos de aquecimento.

O Princípio Central: Aquecimento de Dentro para Fora

A fusão por indução é fundamentalmente diferente de um forno convencional. Em vez de aplicar calor externo e esperar que ele conduza para o metal, a indução gera o calor dentro do material alvo.

A Bobina de Indução e o Campo Magnético

O coração do sistema é uma bobina de cobre precisamente enrolada e refrigerada a água. Uma fonte de alimentação especializada envia uma corrente CA de média frequência através desta bobina. Este fluxo de corrente cria um campo magnético concentrado e dinâmico no espaço contido pela bobina.

Indução de Correntes Parasitas

Quando um material condutor como o cobre é colocado neste campo magnético, o campo induz correntes elétricas poderosas e circulantes dentro do cobre. Estas são chamadas de correntes parasitas. A bobina atua como o primário de um transformador, e a carga de cobre efetivamente se torna um secundário em curto-circuito.

O Aquecimento Resistivo Leva à Fusão

As correntes parasitas induzidas não são "livres" para fluir; elas devem superar a resistência elétrica natural do cobre. Essa luta gera calor imenso (conhecido como aquecimento Joule ou resistivo). Este aquecimento é rápido, uniforme e ocorre diretamente dentro do metal, fazendo com que ele derreta eficientemente sem qualquer contato direto de uma fonte de calor.

O Benefício da Agitação Eletromagnética

Um efeito colateral único e crítico deste processo é a agitação eletromagnética. As poderosas forças magnéticas repelem e interagem com o metal fundido, criando uma ação de agitação natural. Isso garante que o cobre líquido atinja uma temperatura uniforme e uma composição homogênea, o que é vital para criar ligas de alta qualidade.

Componentes Chave de um Sistema de Indução

Um forno de indução é mais do que apenas uma bobina. É um sistema completo onde cada componente desempenha um papel crítico na obtenção de uma fusão controlada e eficiente.

A Fonte de Alimentação

Esta unidade, muitas vezes um gerador de média frequência, converte a eletricidade da rede na corrente CA de alta amperagem e frequência específica exigida pela bobina de indução. A potência e a frequência determinam as características de aquecimento e a eficiência.

A Bobina Refrigerada a Água

A própria bobina de indução transporta uma corrente elétrica enorme e derreteria rapidamente se não fosse ativamente resfriada. Um fluxo contínuo de água através do tubo de cobre oco da bobina é essencial para dissipar seu próprio calor resistivo e manter a integridade estrutural.

O Cadinho

A carga de cobre é mantida dentro de um cadinho, que é um recipiente não condutor e resistente ao calor, geralmente feito de cerâmica ou grafite. O cadinho isola o metal fundido e deve ser capaz de suportar choque térmico extremo sem contaminar a fusão.

Sistemas de Controle e Monitoramento

Sistemas modernos incluem componentes como sensores de temperatura infravermelhos e controladores. Estes permitem o gerenciamento preciso do processo de fusão, garantindo que o metal atinja a temperatura alvo exata sem superaquecimento, o que ajuda a minimizar a perda de metal e economizar energia.

Compreendendo as Compensações

Embora altamente eficaz, a fusão por indução não é a solução universal para todas as aplicações. Entender suas vantagens e limitações específicas é fundamental para tomar uma decisão informada.

Eficiência e Velocidade Superiores

A indução é excepcionalmente rápida. O aquecimento interno direto leva a um rápido aumento de temperatura e a uma eficiência energética significativamente maior em comparação com fornos a combustível, onde grande parte do calor é perdida para as paredes do forno e gases de exaustão.

Um Processo Mais Limpo

Como não há combustão, o processo é livre da fumaça, poeira e poluentes associados à queima de combustíveis fósseis. Isso resulta em um ambiente de trabalho mais limpo e, mais importante, impede a introdução de contaminantes no cobre fundido.

Alto Custo Inicial

A principal desvantagem dos sistemas de indução é o seu custo de capital inicial. A fonte de alimentação sofisticada, os circuitos de refrigeração a água e as bobinas de precisão tornam-nos mais caros para comprar e instalar do que um simples forno a gás.

Complexidade do Sistema

Embora a operação possa ser simples, o sistema subjacente é complexo. A manutenção e o reparo da eletrônica de potência ou dos sistemas de refrigeração geralmente exigem conhecimento técnico especializado. O cadinho também é um item consumível que requer substituição periódica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno de indução depende inteiramente de seus objetivos específicos de fabricação ou fundição.

- Se o seu foco principal for fundição ou ligamento de alta pureza: A indução é a escolha superior porque seu processo de aquecimento limpo e agitação eletromagnética garantem contaminação mínima e um produto final perfeitamente homogêneo.

- Se o seu foco principal for a fusão rápida e repetível de lotes pequenos a médios: A velocidade, precisão e eficiência da indução a tornam ideal para ambientes de produção que valorizam a consistência e tempos de ciclo rápidos.

- Se o seu foco principal for um ambiente de trabalho limpo e economia operacional a longo prazo: A indução oferece um processo sem fumaça e economias de energia significativas que podem compensar o investimento inicial mais alto ao longo do tempo.

Em última análise, a fusão por indução permite que você derreta cobre com uma combinação inigualável de velocidade, limpeza e controle preciso.

Tabela de Resumo:

| Aspecto Chave | Vantagem da Fusão por Indução |

|---|---|

| Método de Aquecimento | Aquecimento interno via correntes parasitas induzidas |

| Velocidade | Fusão rápida devido à transferência direta de energia |

| Pureza | Processo limpo, sem contaminantes de combustão |

| Controle | Gerenciamento preciso de temperatura e agitação |

| Eficiência | Alta eficiência energética com perda mínima de calor |

Pronto para alcançar uma fusão de cobre rápida, limpa e precisa?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fusão por indução projetados para resultados superiores. Nossas soluções oferecem a velocidade, pureza e controle essenciais para fundição, ligamento e P&D de alta qualidade.

Contate nossos especialistas hoje para encontrar o sistema de fusão por indução perfeito para as necessidades específicas do seu laboratório e desbloquear o processamento de metais eficiente e livre de contaminantes.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Como o controle de pressão em equipamentos de sinterização a vácuo e prensagem a quente contribui para a densificação de compósitos SiCp/6061?

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Quais funções o ambiente de vácuo de um forno de prensagem a quente a vácuo desempenha? Otimizar o desempenho do compósito Cu/WC