Gerar um plasma para pulverização catódica é um processo de ruptura elétrica controlada dentro de um gás. É alcançado aplicando uma alta voltagem entre um cátodo (que contém o material a ser pulverizado) e um ânodo dentro de uma câmara de baixa pressão. Este campo elétrico acelera elétrons livres, que colidem e ionizam átomos de gás inerte (tipicamente argônio), criando uma descarga luminescente auto-sustentável composta por íons e elétrons—o plasma.

O princípio central é simples: usar uma alta voltagem para ionizar um gás. No entanto, a chave para a pulverização catódica moderna e eficiente é usar campos magnéticos para prender os elétrons perto do alvo, aumentando drasticamente a densidade do plasma e a taxa de deposição.

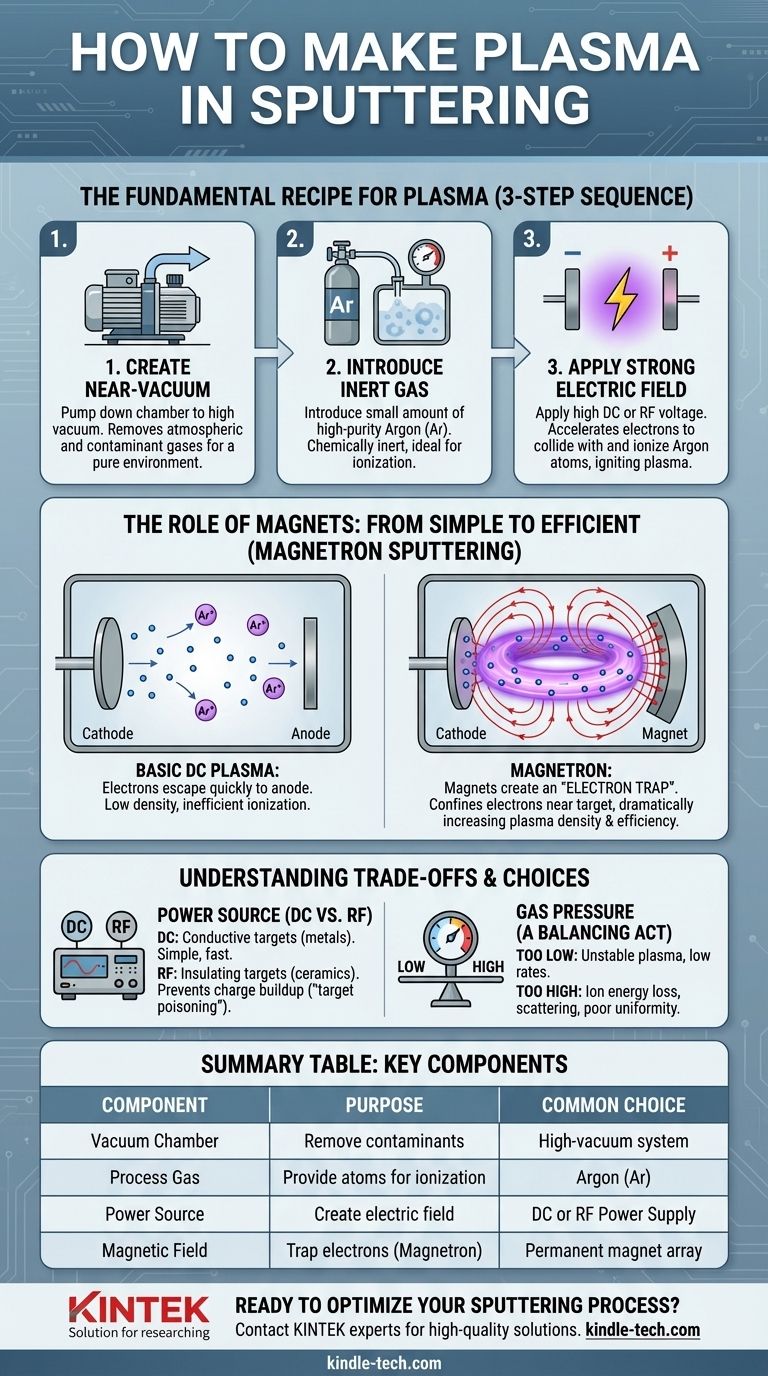

A Receita Fundamental para o Plasma

Criar um plasma estável e eficaz para pulverização catódica envolve uma sequência precisa de três etapas. Cada etapa é crítica para estabelecer as condições necessárias para o bombardeio iônico.

Etapa 1: Criar um Ambiente de Quase Vácuo

Antes que o plasma possa ser gerado, a câmara de pulverização catódica é bombeada até um alto vácuo. Isso remove gases atmosféricos e outros contaminantes.

Um ambiente limpo garante que o plasma subsequente seja composto quase inteiramente do gás de processo pretendido, prevenindo reações químicas indesejadas e impurezas no filme depositado.

Etapa 2: Introduzir um Gás Inerte

Uma vez estabelecido o vácuo, uma pequena quantidade controlada de um gás inerte de alta pureza é introduzida. O argônio (Ar) é a escolha mais comum.

O argônio é usado porque é quimicamente inerte, tem uma massa atômica relativamente alta para pulverização catódica eficaz e é econômico. Esses átomos de gás são a matéria-prima que será ionizada para formar o plasma.

Etapa 3: Aplicar um Campo Elétrico Forte

Uma alta voltagem DC ou RF é aplicada entre dois eletrodos. O cátodo é carregado negativamente e contém o material alvo, enquanto o ânodo é aterrado e tipicamente inclui as paredes da câmara e o suporte do substrato.

Essa voltagem cria um poderoso campo elétrico que acelera os poucos elétrons livres naturalmente presentes no gás. Esses elétrons energizados colidem com átomos de argônio neutros, desalojando um elétron e criando um íon de argônio carregado positivamente (Ar+) e outro elétron livre. Esse processo em cascata, rapidamente acende e sustenta o plasma.

Do Plasma Simples à Pulverização Catódica Eficiente: O Papel dos Ímãs

Um plasma básico funcionará, mas não é muito eficiente. Sistemas modernos, conhecidos como sistemas de pulverização catódica por magnetron, usam ímãs para melhorar drasticamente o processo.

O Problema com o Plasma DC Básico

Em um plasma simples, os elétrons são rapidamente atraídos para o ânodo positivo. Muitos deles viajam pela câmara sem nunca colidir com um átomo de argônio.

Isso resulta em um plasma de baixa densidade e um processo de pulverização catódica ineficiente, pois uma grande quantidade de energia elétrica é desperdiçada sem criar os íons positivos necessários para bombardear o alvo.

Como os Ímãs Criam uma "Armadilha de Elétrons"

Na pulverização catódica por magnetron, um poderoso conjunto de ímãs permanentes é colocado atrás do alvo do cátodo. Isso projeta um campo magnético na frente da superfície do alvo.

Este campo magnético força os elétrons altamente móveis a seguir um caminho confinado e em loop (ou helicoidal) perto do alvo. Em vez de escapar diretamente para o ânodo, eles são presos nesta "pista de corrida" magnética.

O Resultado: Um Plasma Mais Denso e Mais Intenso

Ao prender os elétrons, seu comprimento de caminho perto do alvo é aumentado em ordens de magnitude. Isso aumenta drasticamente a probabilidade de um elétron colidir e ionizar um átomo de argônio.

Essa eficiência de ionização superior cria um plasma muito mais denso e intenso precisamente onde é necessário—diretamente na frente do alvo—levando a taxas de pulverização catódica muito mais altas e um processo mais estável.

Compreendendo as Compensações

O método de geração de plasma tem consequências diretas para os tipos de materiais que você pode depositar e a eficiência geral do processo.

Potência DC vs. RF

A pulverização catódica por Corrente Contínua (DC) usa uma voltagem negativa constante no cátodo. É simples, rápida e altamente eficaz para materiais alvo condutores como metais.

A pulverização catódica por Radiofrequência (RF) usa um campo elétrico alternado. É essencial para pulverizar materiais eletricamente isolantes (dielétricos) como óxidos e nitretos. Uma voltagem DC faria com que uma carga positiva se acumulasse na superfície do alvo isolante, eventualmente neutralizando o campo elétrico e extinguindo o plasma. A potência RF evita essa "intoxicação do alvo".

Pressão do Gás: Um Ato de Equilíbrio

A pressão do gás de pulverização catódica é um parâmetro crítico. Se a pressão for muito baixa, não há átomos de gás suficientes para sustentar um plasma estável, levando a baixas taxas de pulverização catódica.

Se a pressão for muito alta, os íons colidirão com outros átomos de gás em seu caminho para o alvo. Isso reduz sua energia, diminuindo o rendimento da pulverização catódica e potencialmente espalhando o material pulverizado, o que afeta a uniformidade do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração correta do plasma depende inteiramente do material que você está depositando e dos seus requisitos de desempenho.

- Se o seu foco principal é depositar um material condutor (como um metal): A pulverização catódica por magnetron DC é o padrão da indústria, oferecendo uma combinação robusta de altas taxas de deposição e simplicidade de processo.

- Se o seu foco principal é depositar um material isolante (como uma cerâmica ou óxido): A pulverização catódica por magnetron RF é necessária para evitar o acúmulo de carga na superfície do alvo e manter um plasma estável.

- Se o seu foco principal é a eficiência do processo: O uso do confinamento por magnetron é inegociável, pois é a chave para criar um plasma denso e alcançar taxas de deposição práticas.

Ao dominar esses princípios de geração e confinamento de plasma, você obtém controle direto sobre a qualidade e a eficiência do seu processo de deposição de filmes finos.

Tabela Resumo:

| Componente Chave | Propósito | Escolha Comum |

|---|---|---|

| Câmara de Vácuo | Remove contaminantes para um ambiente de processo puro | Sistema de alto vácuo |

| Gás de Processo | Fornece átomos para serem ionizados em plasma | Argônio (Ar) |

| Fonte de Alimentação | Cria campo elétrico para acelerar elétrons e ionizar gás | Fonte de Alimentação DC ou RF |

| Campo Magnético | Prende elétrons para aumentar a densidade do plasma (Pulverização Catódica por Magnetron) | Conjunto de ímãs permanentes atrás do alvo |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

Seja você depositando metais condutores com potência DC ou cerâmicas isolantes com potência RF, a expertise da KINTEK em equipamentos e consumíveis de laboratório garante que você tenha as ferramentas certas para uma deposição de filmes finos eficiente e de alta qualidade. Nossas soluções de pulverização catódica são projetadas para fornecer controle preciso sobre a densidade do plasma e as taxas de deposição.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura