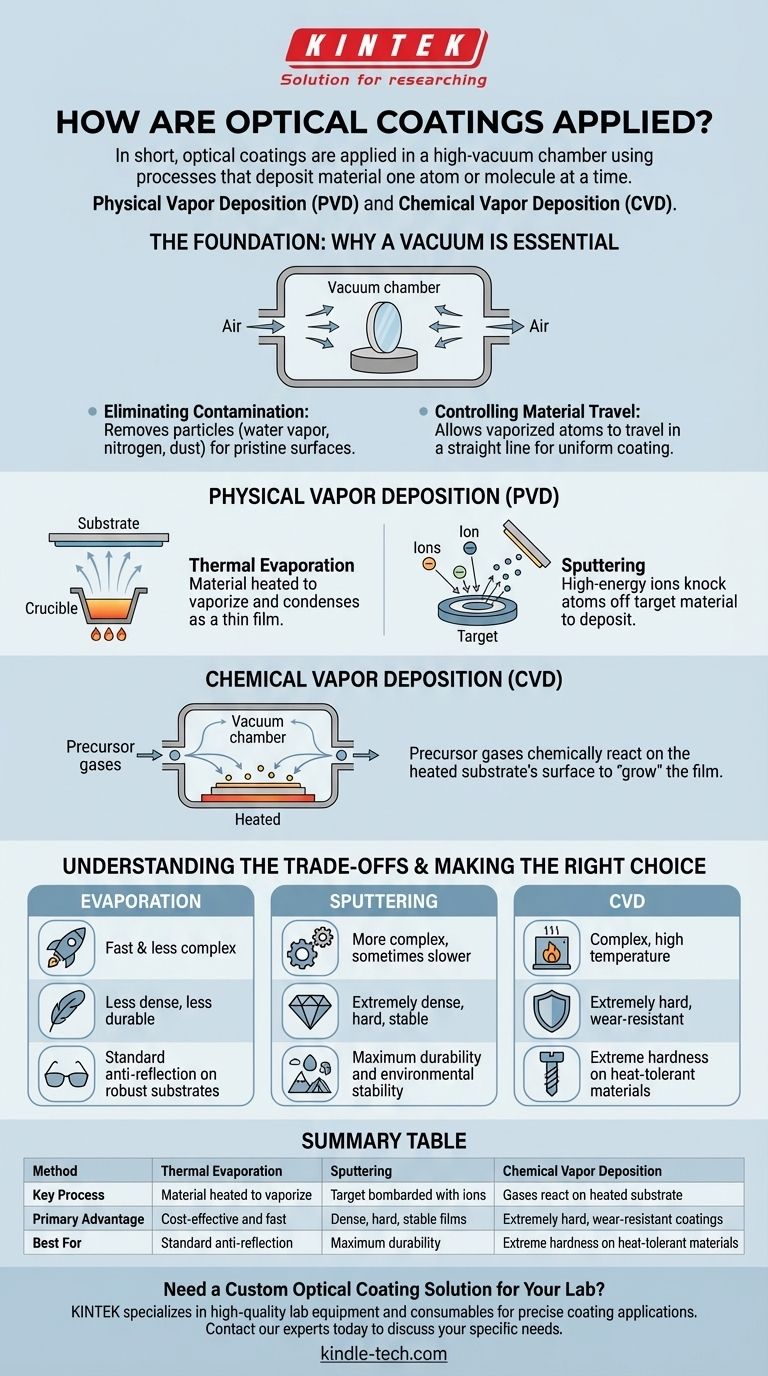

Em suma, os revestimentos ópticos são aplicados numa câmara de alto vácuo usando processos que depositam material um átomo ou molécula de cada vez. As duas famílias dominantes de métodos são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Este controlo a nível atómico é o que permite a criação de camadas incrivelmente finas e precisas que manipulam a luz.

O princípio central não é "pintar" uma superfície, mas construir uma nova. Todos os métodos modernos de revestimento óptico dependem de um ambiente de vácuo altamente controlado para depositar filmes ultrafinos de material, permitindo um controlo preciso sobre a estrutura, densidade e propriedades ópticas do revestimento.

A Base: Por que o Vácuo é Essencial

Antes de qualquer revestimento ser aplicado, o componente óptico (o substrato) é colocado dentro de uma câmara de vácuo selada. O ar é então bombeado para criar um ambiente com pressão extremamente baixa. Este passo é inegociável por duas razões críticas.

Eliminação de Contaminação

A atmosfera normal está cheia de partículas como vapor de água, nitrogénio e poeira. Estas partículas contaminariam o revestimento, criando imperfeições que degradariam ou destruiriam o seu desempenho óptico. Um vácuo garante um ambiente imaculado.

Controlo do Trajeto do Material

Num vácuo, há muito poucas moléculas de ar para o material de revestimento colidir. Isso permite que os átomos vaporizados viajem em linha reta da sua fonte diretamente para a superfície óptica, garantindo um revestimento uniforme e previsível.

Deposição Física de Vapor (PVD): A Abordagem "Física"

A PVD engloba um grupo de métodos onde um material é convertido em vapor por meios puramente físicos e depois condensa no substrato. Esta é a categoria mais comum para revestimentos ópticos de precisão.

Evaporação Térmica

Esta é uma técnica fundamental de PVD. O material de revestimento, contido num pequeno cadinho ou "barco", é aquecido até evaporar. O vapor resultante sobe através do vácuo e condensa nos componentes ópticos mais frios, formando um filme fino.

Sputtering (Pulverização Catódica)

Na pulverização catódica, um bloco sólido do material de revestimento, conhecido como "alvo", é bombardeado com iões de alta energia (tipicamente de um gás inerte como o árgon). Esta colisão energética atua como um jateamento de areia subatómico, arrancando átomos individuais do alvo. Estes átomos ejetados viajam e depositam-se no substrato.

Deposição Química de Vapor (CVD): A Abordagem "Química"

Ao contrário da PVD, a Deposição Química de Vapor envolve uma reação química na superfície da própria ótica.

Como a CVD Funciona

Na CVD, um ou mais gases precursores voláteis são introduzidos na câmara. Estes gases reagem ou decompõem-se na superfície do substrato aquecido para produzir o revestimento sólido desejado. Este processo essencialmente "cresce" o filme quimicamente, em vez de apenas depositá-lo fisicamente.

Compreendendo as Trocas

A escolha do método é impulsionada pelo desempenho exigido, custo e tipo de material óptico a ser revestido. Cada processo tem vantagens e desvantagens distintas.

Evaporação: Velocidade vs. Densidade

A evaporação térmica é frequentemente mais rápida e menos complexa do que outros métodos, tornando-a económica para muitas aplicações. No entanto, os filmes resultantes podem por vezes ser menos densos e duráveis, tornando-os mais suscetíveis a mudanças ambientais.

Sputtering: Densidade vs. Complexidade

A pulverização catódica produz revestimentos que são extremamente densos, duros e estáveis. Isso os torna ideais para aplicações que exigem alta durabilidade. A desvantagem é frequentemente um processo de deposição mais complexo e por vezes mais lento.

CVD: Durabilidade vs. Alta Temperatura

A CVD pode produzir alguns dos revestimentos mais duros e resistentes ao desgaste disponíveis. No entanto, o processo geralmente requer temperaturas de substrato muito altas, o que pode danificar muitos materiais ópticos sensíveis, como plásticos ou certos tipos de vidro.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o processo de revestimento correto é crítico para alcançar o resultado desejado para o seu sistema óptico.

- Se o seu foco principal é o antirreflexo padrão em substratos robustos: A evaporação térmica geralmente oferece o melhor equilíbrio entre desempenho e custo.

- Se o seu foco principal é a máxima durabilidade e estabilidade ambiental: A pulverização catódica é a escolha superior pela sua estrutura de filme densa e estável.

- Se o seu foco principal é a dureza extrema em um material tolerante ao calor: A CVD é o método ideal para criar superfícies altamente resilientes e resistentes ao desgaste.

Compreender estes processos fundamentais permite-lhe especificar e obter revestimentos que satisfaçam as exigências precisas da sua aplicação.

Tabela Resumo:

| Método | Processo Chave | Vantagem Principal | Melhor Para |

|---|---|---|---|

| Evaporação Térmica | O material é aquecido para vaporizar em vácuo | Económico e rápido | Antirreflexo padrão em substratos robustos |

| Sputtering (Pulverização Catódica) | O material alvo é bombardeado com iões para ejetar átomos | Produz filmes densos, duros e estáveis | Máxima durabilidade e estabilidade ambiental |

| Deposição Química de Vapor | Gases reagem na superfície de um substrato aquecido | Cria revestimentos extremamente duros e resistentes ao desgaste | Dureza extrema em materiais tolerantes ao calor |

Precisa de uma Solução de Revestimento Óptico Personalizada para o Seu Laboratório?

A seleção do método de deposição correto é crítica para o desempenho do seu sistema óptico. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para aplicações de revestimento precisas. A nossa experiência garante que você alcançará a durabilidade, precisão e estabilidade que a sua pesquisa exige.

Deixe-nos ajudá-lo a aprimorar os seus componentes ópticos. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas e descobrir a solução de revestimento ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados