Sim, é possível reaquecer uma junta brasada, mas as consequências e a viabilidade dependem inteiramente do seu objetivo, das temperaturas envolvidas e da liga de brasagem específica utilizada. Seja para realizar um reparo, desmontar um componente ou conduzir um tratamento térmico pós-brasagem, o reaquecimento é uma operação comum, mas tecnicamente sensível, que exige controle preciso.

Reaquecer uma junta brasada é um procedimento padrão para reparo e desmontagem. No entanto, a chave para o sucesso é entender que cada ciclo de aquecimento altera a metalurgia fundamental da junta. O aquecimento descontrolado ou repetido pode degradar a integridade da junta, promovendo o crescimento de compostos frágeis na interface dos metais base e de enchimento.

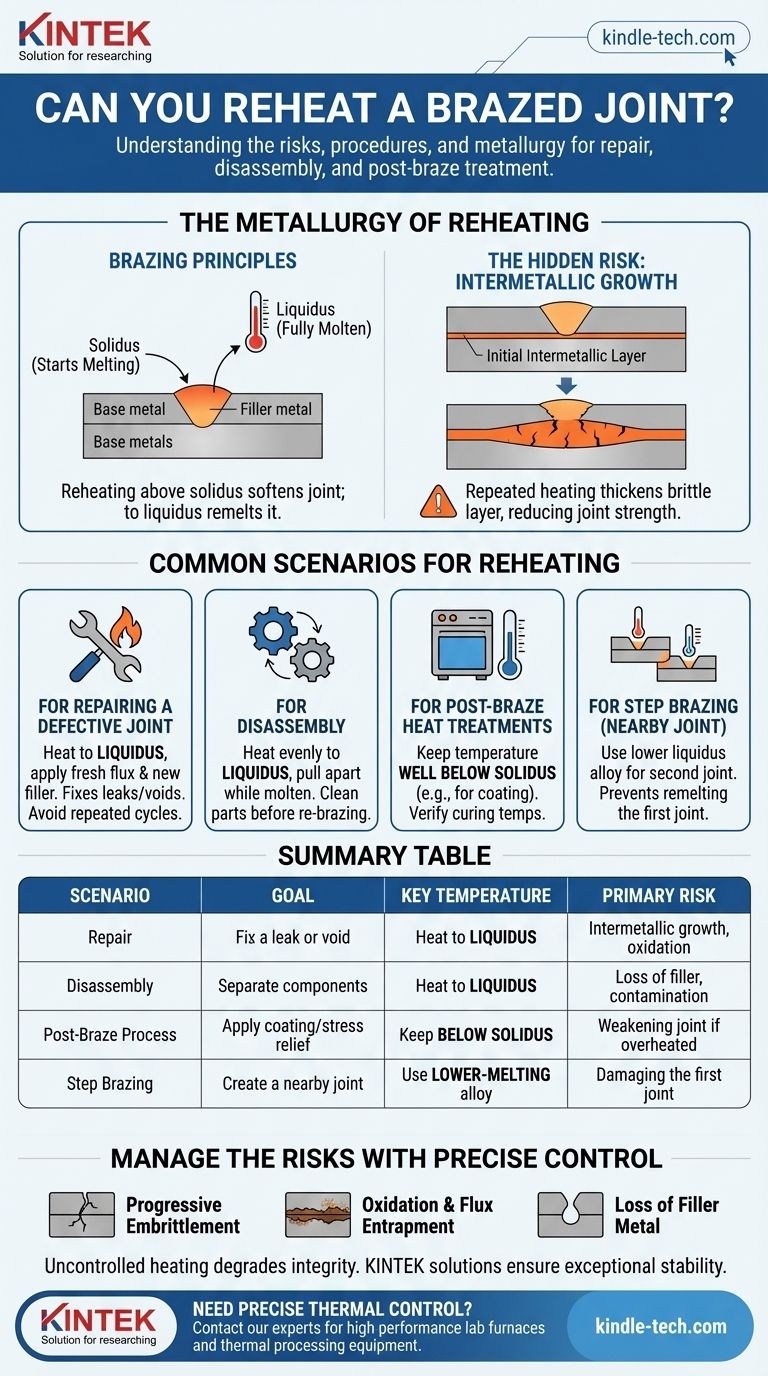

A Metalurgia do Reaquecimento

Para tomar uma decisão informada, você deve primeiro entender o que acontece dentro da junta em temperaturas elevadas.

Princípios da Brasagem: Sólidus e Líquidus

Uma junta brasada é formada quando um metal de enchimento é aquecido acima de seu ponto de fusão e atraído para uma lacuna entre os metais base por ação capilar.

Cada liga de brasagem possui duas temperaturas críticas: a sólidus, onde começa a derreter, e a líquidus, onde se torna totalmente líquida. A faixa entre elas é a "pastosa" ou faixa de fusão.

Reaquecer uma junta acima de sua temperatura sólidas fará com que ela amoleça e perca resistência. Reaquecê-la até sua temperatura líquidus permitirá que o metal de enchimento flua novamente, essencialmente refundindo a junta.

O Risco Oculto: Crescimento Intermetálico

Durante o processo inicial de brasagem, uma camada muito fina de um novo composto de metal misto, chamado intermetálico, forma-se onde o metal de enchimento e os metais base se encontram. Essa camada é essencial para uma ligação forte.

No entanto, essa camada intermetálica é mais dura e mais frágil do que o metal de enchimento ou os metais base. Cada vez que a junta é reaquecida por um período prolongado, essa camada pode crescer mais espessa, tornando toda a junta progressivamente mais frágil e suscetível a rachaduras sob estresse ou vibração.

Cenários Comuns para Reaquecer uma Junta

Sua razão para reaquecer a junta dita o procedimento correto e o nível de risco.

Para Reparar uma Junta Defeituosa

Esta é a razão mais comum para reaquecer. Se uma junta tiver um vazamento ou um vazio, muitas vezes pode ser reparada reaquecendo-a até a temperatura líquidus do enchimento para que a liga volte a fluir.

Para um reparo bem-sucedido, você deve aplicar fluxo fresco para limpar a junta e deslocar os óxidos. Também é comum adicionar uma pequena quantidade de novo metal de enchimento para garantir que a lacuna seja completamente preenchida. Esta é frequentemente uma solução viável de uso único.

Para Desmontagem de Componentes

Para desmontar um conjunto brasado, você deve aquecer toda a área da junta uniformemente até a temperatura líquidus do metal de enchimento.

Uma vez que o enchimento esteja totalmente fundido, os componentes podem ser separados. Esteja ciente de que as peças serão revestidas com o metal de enchimento antigo, que deve ser limpo mecânica ou quimicamente antes que possam ser re-brasadas.

Para Tratamentos Térmicos Pós-Brasagem

Processos como revestimento em pó ou alívio de tensões exigem que todo o conjunto seja aquecido em um forno. Isso é perfeitamente seguro, desde que a temperatura do forno permaneça bem abaixo da temperatura sólidas do metal de enchimento de brasagem.

Sempre verifique a temperatura de cura do revestimento e compare-a com o ponto sólidas especificado pelo fabricante do metal de enchimento.

Para Criar uma Junta Próxima (Brasagem em Etapas)

Quando você precisa brasar outra junta em estreita proximidade com uma existente, a melhor prática é a brasagem em etapas.

Esta técnica envolve o uso de uma liga de brasagem de alta temperatura para a primeira junta, seguida por uma liga diferente com uma temperatura líquidus mais baixa para a segunda junta. Isso permite que você forme a segunda junta sem aproximar a primeira de seu ponto de fusão.

Compreendendo as Trocas e os Riscos

Embora o reaquecimento seja possível, ele não está isento de riscos que você deve gerenciar cuidadosamente.

Embrittlement Progressivo

Como observado, o principal risco metalúrgico é o crescimento da camada intermetálica. Embora um único e rápido ciclo de reparo possa ter um efeito mínimo, múltiplos ciclos de reaquecimento quase certamente degradarão a ductilidade e a vida útil à fadiga da junta.

Oxidação e Aprisionamento de Fluxo

Reaquecer uma junta sem fluxo adequado ou atmosfera protetora causará a formação de óxidos na superfície do enchimento e dos metais base. Esses óxidos impedem que o enchimento se religue corretamente.

Aplicar muito calor muito rapidamente também pode "queimar" o fluxo, tornando-o inativo e potencialmente aprisionando resíduos corrosivos dentro da junta.

Perda de Metal de Enchimento

Quando você leva uma junta de volta à sua temperatura líquidus, o metal de enchimento fluirá. Se a peça estiver orientada incorretamente ou o aquecimento for irregular, a liga pode escorrer para fora da junta, criando vazios e enfraquecendo a conexão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem deve ser ditada pelo seu objetivo específico de engenharia ou manutenção.

- Se o seu foco principal é o reparo: Reaqueça a junta até a líquidus, aplique fluxo fresco e adicione uma pequena quantidade de novo enchimento, mas evite ciclos de reparo repetidos na mesma junta.

- Se o seu foco principal é a desmontagem: Aqueça a área da junta uniformemente até a temperatura líquidus do enchimento e separe os componentes enquanto a liga estiver totalmente fundida.

- Se você estiver realizando um processo pós-brasagem (como revestimento): Certifique-se de que a temperatura do processo permaneça sempre com segurança abaixo da temperatura sólidus da liga de brasagem.

- Se você estiver projetando um conjunto com múltiplas juntas: Proativamente, projete para o sucesso usando a técnica de brasagem em etapas com ligas de pontos de fusão sequencialmente mais baixos.

Ao compreender esses princípios básicos, você pode gerenciar o processo de reaquecimento para atingir seu objetivo sem comprometer a integridade a longo prazo do seu conjunto.

Tabela Resumo:

| Cenário | Objetivo | Temperatura Chave | Risco Principal |

|---|---|---|---|

| Reparo | Corrigir um vazamento ou vazio | Aquecer até a líquidus do metal de enchimento | Crescimento intermetálico, oxidação |

| Desmontagem | Separar componentes | Aquecer até a líquidus do metal de enchimento | Perda de metal de enchimento, contaminação da peça |

| Processo Pós-Brasagem | Aplicar revestimento ou alívio de tensão | Manter abaixo da sólidus do metal de enchimento | Enfraquecimento da junta se superaquecida |

| Brasagem em Etapas | Criar uma junta próxima | Usar uma liga com ponto de fusão mais baixo | Danos à primeira junta |

Precisa de controle térmico preciso para seus processos de brasagem e pós-brasagem?

Na KINTEK, somos especialistas em fornos de laboratório de alto desempenho e equipamentos de processamento térmico que fornecem o aquecimento preciso e uniforme necessário para brasagem, reparo e tratamento térmico bem-sucedidos. Nossas soluções ajudam você a evitar os riscos de crescimento intermetálico e oxidação, proporcionando excepcional estabilidade e controle de temperatura.

Seja em P&D, fabricação ou manutenção, o equipamento da KINTEK é projetado para atender às exigências rigorosas do trabalho metalúrgico. Entre em contato com nossos especialistas térmicos hoje para encontrar o forno perfeito para suas aplicações específicas de brasagem e garantir a integridade de seus conjuntos críticos.

Guia Visual

Produtos relacionados

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que o grafite é tão difícil de derreter? O Segredo Reside na Sua Estrutura Atômica

- Quais são as aplicações industriais do grafite? Da Metalurgia aos Semicondutores

- Por que o grafite tem alta condutividade térmica? Desbloqueie o Gerenciamento Superior de Calor com Sua Estrutura Única

- Como um forno de grafitização por indução facilita a transformação de carbono não queimado em grafite sintético?

- A que temperatura o grafite derrete? Compreendendo sua Mudança de Fase Extrema