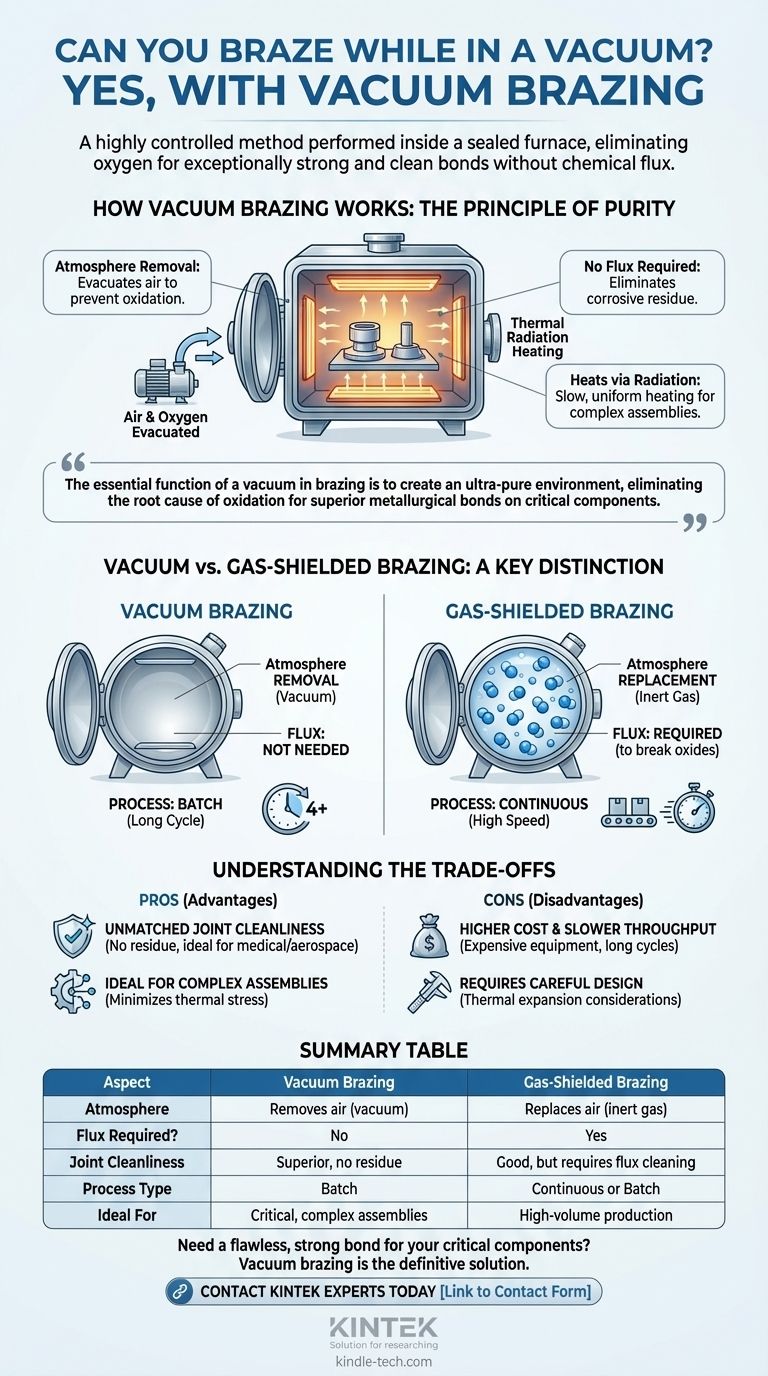

Sim, é possível fazer brasagem a vácuo. Este processo, conhecido como brasagem a vácuo, é um método altamente controlado realizado dentro de um forno selado. Ao remover o oxigénio e outros gases reativos, o ambiente de vácuo previne a oxidação e permite que o metal de enchimento crie uma união excecionalmente forte e limpa, sem a necessidade de fluxo químico.

A função essencial do vácuo na brasagem é criar um ambiente ultrapuro. Ao remover a atmosfera em vez de apenas a substituir, elimina-se a causa raiz da oxidação, permitindo uniões metalúrgicas superiores em componentes críticos.

Como Funciona a Brasagem a Vácuo: O Princípio da Pureza

A brasagem a vácuo é fundamentalmente diferente dos métodos convencionais que dependem de fluxo ou de um gás protetor. Ela alcança um resultado superior ao controlar o ambiente a nível molecular.

Removendo o Problema: A Atmosfera

O objetivo principal do vácuo é evacuar quase todo o ar e vapor de água da câmara do forno. O oxigénio é o principal impulsionador da oxidação nas superfícies metálicas aquecidas, o que impede que o metal de enchimento da brasagem molhe e se ligue adequadamente aos materiais base. Um vácuo resolve isso removendo fisicamente o oxigénio.

Um Ambiente Sem Fluxo

Como o vácuo impede a formação de óxidos, os fluxos químicos não são necessários. Em algumas ligas de enchimento, uma pequena quantidade de magnésio é incluída. Este magnésio atua como um "getter", vaporizando durante o processo para se combinar com quaisquer moléculas de oxigénio residuais, purificando ainda mais a união.

Aquecimento por Radiação

Num vácuo, não há ar para transferir calor por convecção. Portanto, o aquecimento é realizado inteiramente por radiação térmica. Os elementos de aquecimento do forno brilham, irradiando energia que é absorvida pelas peças. Este método permite um aquecimento lento e uniforme, o que é crítico para montagens complexas.

Brasagem a Vácuo vs. Brasagem com Gás de Proteção: Uma Distinção Chave

Para entender o valor da brasagem a vácuo, é útil compará-la com uma alternativa mais comum: a brasagem em atmosfera com gás de proteção.

Atmosfera: Remoção vs. Substituição

A brasagem a vácuo remove a atmosfera. A brasagem com gás de proteção, por outro lado, substitui a atmosfera, tipicamente purificando o forno com um gás inerte como o nitrogénio para deslocar o oxigénio. Embora eficaz, não atinge o mesmo nível de pureza que um vácuo profundo.

O Dilema do Fluxo: Não Necessário vs. Requerido

Esta é a diferença operacional mais significativa. O ambiente limpo da brasagem a vácuo torna o fluxo desnecessário. A brasagem com gás de proteção, mesmo com proteção de nitrogénio, ainda requer o uso de fluxo para quebrar óxidos de superfície persistentes (como óxido de alumínio, Al₂O₃).

O Processo: Descontínuo vs. Contínuo

A brasagem a vácuo é um processo descontínuo (batch). As peças são carregadas, o forno é selado, um vácuo é puxado e o ciclo de aquecimento/arrefecimento decorre por várias horas. Em contraste, a brasagem com gás de proteção pode ser um processo contínuo, com as peças a moverem-se através de um forno numa esteira transportadora a uma velocidade muito maior (por exemplo, 350mm/min).

Compreendendo as Vantagens e Desvantagens da Brasagem a Vácuo

Como qualquer processo especializado, a brasagem a vácuo tem vantagens e desvantagens distintas que a tornam ideal para algumas aplicações e inadequada para outras.

Pró: Limpeza Inigualável da União

A ausência de fluxo significa que não há resíduos corrosivos para limpar após a brasagem. Isso resulta em uniões excecionalmente limpas, o que é um requisito inegociável para implantes médicos, componentes aeroespaciais e dispositivos eletrónicos sensíveis.

Pró: Ideal para Montagens Complexas

Os ciclos lentos e altamente controlados de aquecimento e arrefecimento minimizam o stress térmico na peça. Isso torna a brasagem a vácuo perfeita para unir formas intrincadas ou metais dissimilares com diferentes taxas de expansão térmica, prevenindo distorção e fissuras.

Contra: Custo Mais Elevado e Menor Produtividade

Os fornos a vácuo são equipamentos de capital caros, e os longos tempos de ciclo (muitas vezes mais de 4 horas por lote) tornam o processo inerentemente mais lento e mais caro do que a brasagem contínua em atmosfera. Não é projetado para fabricação de alto volume e baixo custo.

Contra: Requer Design Cuidadoso

Como as peças são aquecidas lentamente num vácuo, as diferenças na expansão térmica entre metais dissimilares devem ser cuidadosamente calculadas. A folga inicial da união à temperatura ambiente deve ser projetada para atingir a folga perfeita à temperatura de brasagem alvo.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do método de brasagem correto depende inteiramente dos requisitos técnicos e objetivos comerciais do seu projeto.

- Se o seu foco principal é a máxima integridade e limpeza da união para componentes críticos: A brasagem a vácuo é a escolha superior devido ao seu processo sem fluxo e qualidade de união superior.

- Se o seu foco principal é a produção de alto volume e a eficiência de custos: A brasagem em atmosfera com gás de proteção é frequentemente a solução mais prática e económica.

Compreender o papel fundamental da atmosfera — se é removida ou substituída — é a chave para selecionar o processo de brasagem certo para o seu objetivo de engenharia específico.

Tabela Resumo:

| Aspeto | Brasagem a Vácuo | Brasagem com Gás de Proteção |

|---|---|---|

| Atmosfera | Remove o ar (vácuo) | Substitui o ar (gás inerte) |

| Fluxo Necessário? | Não | Sim |

| Limpeza da União | Superior, sem resíduos | Boa, mas requer limpeza de fluxo |

| Tipo de Processo | Descontínuo (Batch) | Contínuo ou Descontínuo (Batch) |

| Ideal Para | Montagens críticas e complexas | Produção de alto volume |

Precisa de uma união impecável e forte para os seus componentes críticos?

A brasagem a vácuo é a solução definitiva para aplicações onde a integridade e a limpeza da união são primordiais, como na indústria aeroespacial, médica e eletrónica. A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo projetados para precisão e fiabilidade.

A nossa experiência garante que o seu laboratório ou instalação de produção tenha o equipamento certo para alcançar uniões metalúrgicas superiores sem compromisso.

Contacte os nossos especialistas hoje para discutir como a brasagem a vácuo pode resolver os seus desafios específicos de união de metais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é a temperatura de brasagem do cobre em Celsius? Obtenha o calor certo para juntas fortes

- Quais são as aplicações da brasagem a vácuo? Obtenha Juntas Fortes e Limpas para Componentes Críticos

- Quais são as limitações do processo de recozimento? Equilibrando Suavidade, Custo e Eficiência

- O que é evaporação a vácuo em filmes finos? Um guia para revestimento PVD de alta pureza

- Como o recozimento afeta os materiais? Alcance as propriedades desejadas para suas peças de metal e cerâmica

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar

- Como um dispositivo de oxidação a vapor de alta temperatura garante a precisão experimental? Precisão para o Sucesso da Simulação LOCA

- O que é um forno de sinterização a vácuo de alta temperatura? Alcance a Pureza Máxima e a Densidade do Material