Sim, você pode aplicar um revestimento PVD em alumínio, mas é um processo especializado que apresenta desafios únicos em comparação com o revestimento de materiais como aço inoxidável ou titânio. O sucesso do revestimento depende muito do gerenciamento do baixo ponto de fusão do alumínio e de sua superfície reativa, o que requer técnicas e controle de processo específicos.

O principal desafio com o revestimento PVD em alumínio não é se ele pode ser feito, mas como deve ser feito. Processos PVD padrão de alta temperatura podem danificar o alumínio, então o sucesso depende do uso de métodos especializados de baixa temperatura e preparação meticulosa da superfície para garantir a adesão adequada e preservar a integridade da peça.

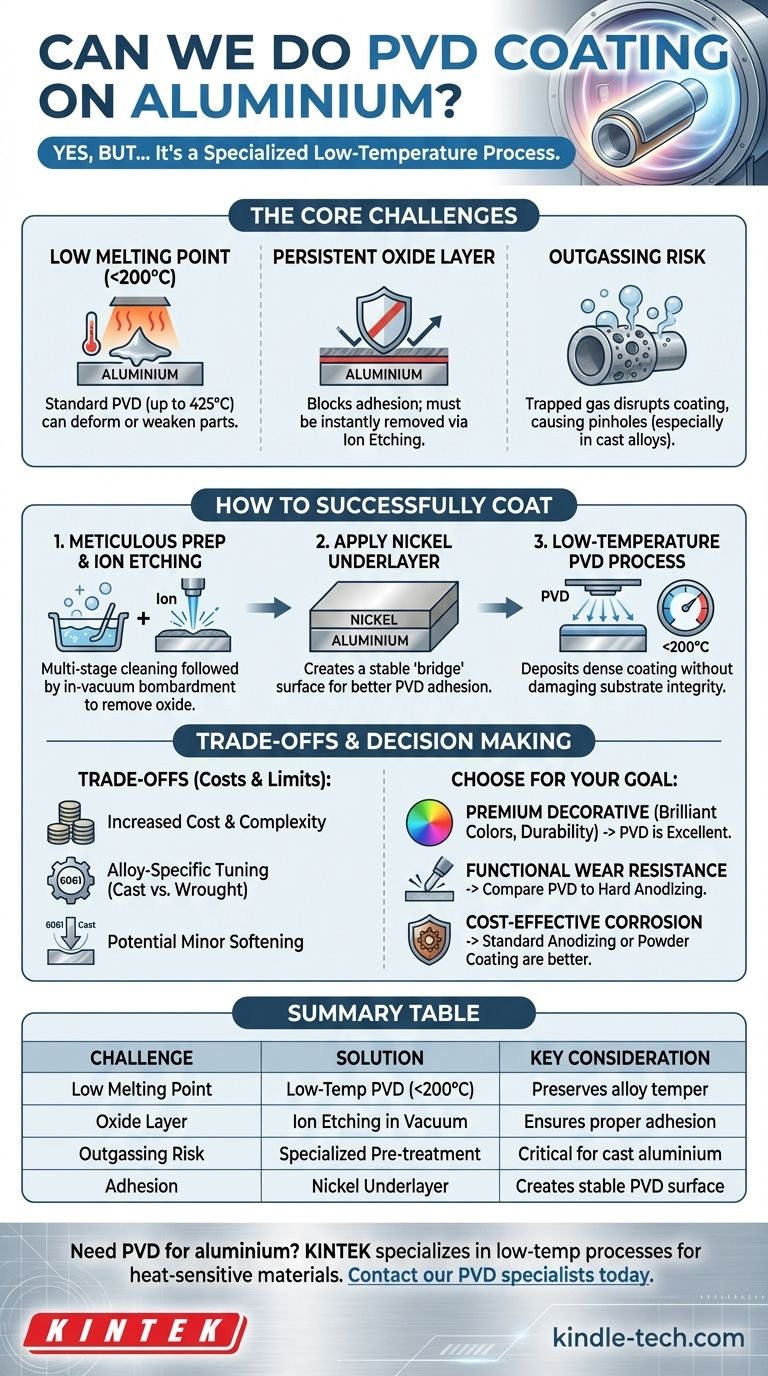

O Desafio Central: Alumínio vs. o Processo PVD

Para entender por que o revestimento de alumínio é único, devemos primeiro analisar o conflito inerente entre suas propriedades e um processo PVD padrão.

O Limite de Baixa Temperatura

Um processo PVD tradicional pode operar em temperaturas de até 425°C (800°F). Muitas ligas comuns de alumínio começam a perder sua têmpera (dureza) ou até mesmo a deformar em temperaturas bem abaixo disso, começando por volta de 200°C (400°F).

A aplicação de um processo de alta temperatura pode enfraquecer a integridade estrutural da peça de alumínio, mesmo que o revestimento em si seja bem-sucedido.

A Camada de Óxido Persistente

Quando exposto ao ar, o alumínio forma instantaneamente uma camada dura, fina e quimicamente inerte de óxido de alumínio. Embora essa camada forneça excelente proteção natural contra corrosão, ela é uma barreira para a adesão do PVD.

Essa camada de óxido deve ser completamente removida imediatamente antes da deposição do revestimento, uma tarefa complicada pela rapidez com que ela se reforma.

O Risco de Degasagem

As ligas de alumínio, particularmente os graus fundidos, podem reter bolsas microscópicas de gás e umidade dentro do material. Quando colocadas no ambiente de alto vácuo de uma câmara PVD e aquecidas, esses gases presos escapam em um processo chamado degasagem.

Essa liberação de contaminantes pode interromper a deposição do revestimento, levando a má adesão, furos e um acabamento falho.

Como Revestir Alumínio com Sucesso

Provedores de revestimento especializados superam esses desafios usando uma abordagem refinada e multi-etapas. A chave não é forçar o alumínio a um processo padrão, mas adaptar o processo ao material.

Uso de Processos PVD de Baixa Temperatura

A adaptação mais crítica é o uso da tecnologia PVD de baixa temperatura. Esses processos avançados podem depositar revestimentos densos e de alta qualidade em temperaturas abaixo de 200°C, e às vezes tão baixas quanto 70°C.

Isso garante que as propriedades mecânicas e a estabilidade dimensional do substrato de alumínio sejam preservadas.

Preparação Meticulosa da Superfície

Um processo de limpeza multi-estágios é necessário para remover todos os óleos e contaminantes da superfície. Após a limpeza, as peças são carregadas na câmara PVD.

Dentro do vácuo, um processo como a gravação iônica (também chamada de "back-etch") é usado. Este é um passo crucial onde a superfície da peça é bombardeada com íons, efetivamente jateando-a em nível microscópico para remover a camada de óxido nativa momentos antes do início da deposição.

Aplicação de uma Camada Inferior

Para máxima adesão e durabilidade, é prática comum aplicar primeiro uma camada intermediária na peça de alumínio. Uma camada de níquel eletrodepositado é frequentemente usada.

Essa camada de níquel fornece uma superfície ideal, estável e densa que é muito mais receptiva ao filme PVD final. Ela atua como uma ponte, criando uma ligação robusta entre o substrato de alumínio e a camada superior decorativa ou funcional.

Compreendendo as Compensações

Escolher PVD para alumínio requer o reconhecimento de suas limitações e custos específicos em comparação com outras opções.

Aumento de Custo e Complexidade

A necessidade de equipamentos de baixa temperatura, pré-tratamento extensivo e uma potencial camada inferior torna o revestimento PVD em alumínio significativamente mais complexo e caro do que em aço inoxidável. É um processo premium para um resultado premium.

Desempenho Específico da Liga

O processo deve ser ajustado para a liga de alumínio específica. Por exemplo, as ligas de alumínio fundido são muito mais propensas à degasagem do que as ligas forjadas como 6061 ou 7075. Você deve consultar seu parceiro de revestimento para garantir que o processo seja adequado para a liga escolhida.

Potencial de Amaciamento do Substrato

Mesmo com processos de baixa temperatura, algumas ligas de alumínio sensíveis e tratadas termicamente podem experimentar uma pequena redução na dureza. Isso deve ser avaliado se a peça tiver uma função estrutural crítica.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é uma ferramenta poderosa, mas nem sempre é a melhor opção para todas as aplicações de alumínio. Considere seu objetivo principal para tomar uma decisão informada.

- Se o seu foco principal é um acabamento decorativo premium: O PVD é uma excelente opção para obter cores brilhantes (ouro, preto, bronze) com alta durabilidade, desde que você use um revestidor especializado em processos de baixa temperatura para alumínio.

- Se o seu foco principal é a resistência funcional ao desgaste: Compare o desempenho e o custo do PVD com a anodização dura (Tipo III), que é um tratamento de endurecimento de superfície maduro e altamente eficaz especificamente para alumínio.

- Se o seu foco principal é a proteção contra corrosão econômica: O PVD provavelmente é um exagero. A anodização padrão (Tipo II) ou o revestimento em pó são escolhas muito mais econômicas que fornecem excelente proteção para a maioria dos ambientes.

Ao entender esses fatores, você pode selecionar um tratamento de superfície que se alinha perfeitamente com os requisitos de desempenho, estética e orçamento do seu projeto.

Tabela Resumo:

| Desafio | Solução | Consideração Chave |

|---|---|---|

| Baixo Ponto de Fusão | PVD de Baixa Temperatura (<200°C) | Preserva a têmpera e a integridade da liga |

| Camada de Óxido | Gravação Iônica na Câmara de Vácuo | Garante a adesão adequada |

| Risco de Degasagem | Pré-tratamento Especializado | Crítico para ligas de alumínio fundido |

| Adesão | Camada Inferior de Níquel | Cria superfície estável para o filme PVD |

Precisa de revestimento PVD para seus componentes de alumínio? A KINTEK é especializada em processos PVD de baixa temperatura projetados especificamente para materiais sensíveis ao calor como o alumínio. Nossa experiência em preparação de superfície e soluções de revestimento específicas para ligas garante acabamentos duráveis e de alta qualidade, preservando a integridade estrutural da sua peça.

Entre em contato com nossos especialistas em PVD hoje para discutir suas necessidades de revestimento de alumínio e obter uma solução personalizada para seu laboratório ou necessidades de fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos