Introdução à pulverização catódica com magnetrões

Visão geral da pulverização catódica com magnetrões

A pulverização catódica com magnetrões é uma técnica sofisticada de preparação de películas finas que envolve a ejeção de átomos ou moléculas de um material alvo num ambiente de vácuo. Estas partículas ejectadas são depois depositadas num substrato, formando uma película fina. O processo pode ser amplamente classificado em três tipos principais, com base na frequência da fonte de alimentação utilizada: pulverização catódica DC, pulverização catódica de média frequência (MF) e pulverização catódica de radiofrequência (RF).

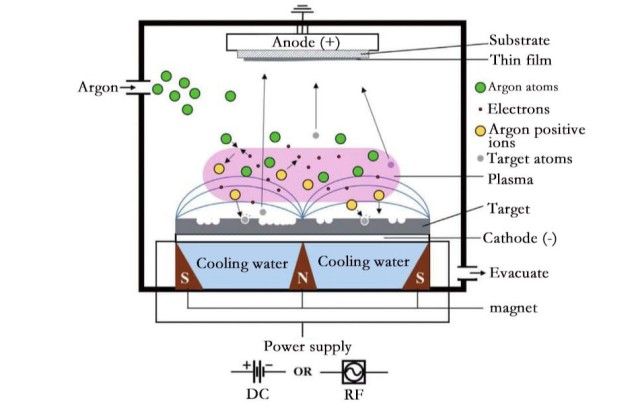

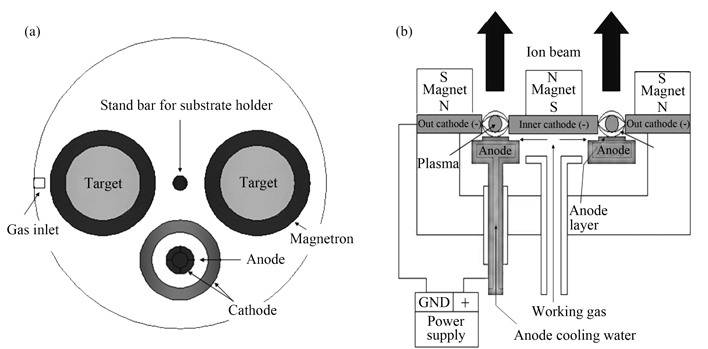

O conceito fundamental subjacente à pulverização catódica por magnetrão é relativamente simples, mas os mecanismos subjacentes são bastante complexos. Uma das principais caraterísticas distintivas da pulverização catódica com magnetrões, em comparação com os sistemas básicos de pulverização catódica com díodos ou DC, é a introdução de um forte campo magnético perto da área alvo. Este campo magnético desempenha um papel crucial no processo, fazendo com que os electrões espiralem ao longo das linhas de fluxo magnético, confinando assim o plasma a uma região muito próxima do alvo. Este confinamento evita que o plasma danifique a película fina que está a ser formada no substrato.

Numa configuração típica de pulverização catódica por magnetrão, uma câmara é primeiro evacuada para um vácuo elevado para minimizar o gás de fundo e potenciais contaminantes. Posteriormente, um gás de pulverização catódica, que forma o plasma, é introduzido na câmara e a pressão é regulada para o intervalo de miliTorr. O plasma, gerado pela interação do gás de pulverização catódica com o material alvo, resulta na erosão da superfície do alvo por iões de alta energia. Estes átomos libertados viajam então através do vácuo e depositam-se no substrato, formando a película fina desejada.

A adição de um campo magnético na pulverização catódica por magnetrão não só aumenta a eficiência do processo, como também permite uma deposição de película mais controlada e uniforme. Isto torna a pulverização catódica magnetrónica um método preferido para aplicações que requerem películas finas de alta qualidade, uniformes e densas.

Tipos de Técnicas de Sputtering

Sputtering DC

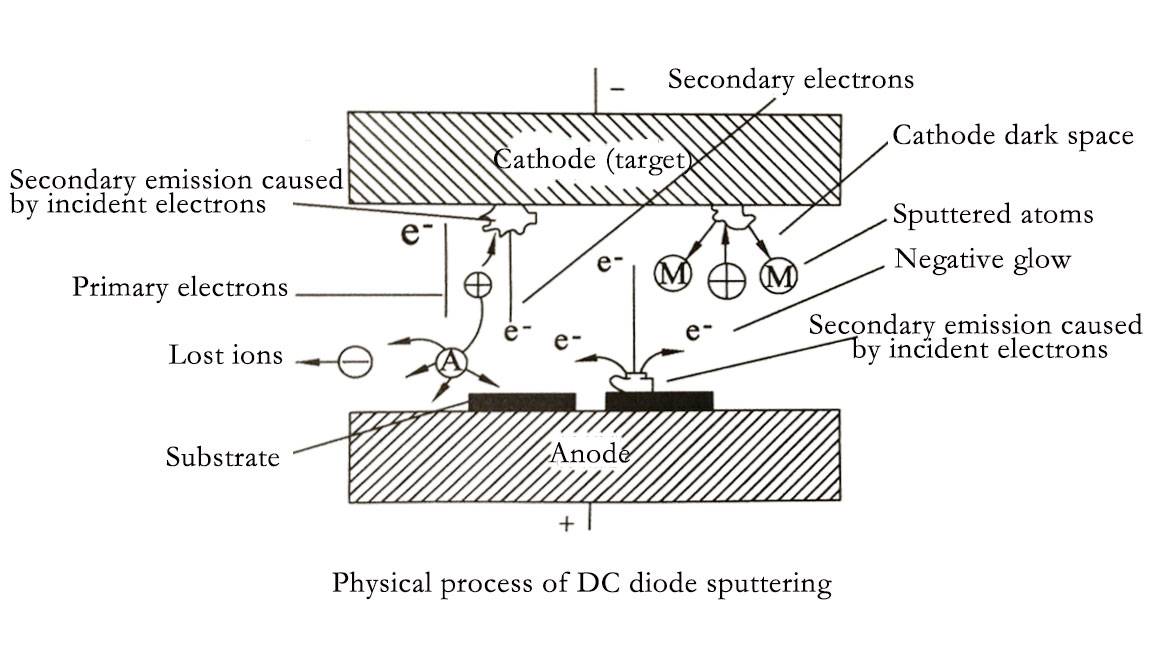

A pulverização catódica DC é uma técnica fundamental dentro do domínio dos processos de revestimento de Deposição Física de Vapor (PVD) de película fina. Funciona empregando uma fonte de alimentação de corrente contínua (CC) para ionizar o material alvo, gerando assim um plasma na sua superfície. Este plasma é crucial, uma vez que facilita a aceleração dos iões, que subsequentemente bombardeiam o material alvo. Este bombardeamento energético resulta na libertação de átomos ou moléculas do alvo, que depois se condensam num substrato próximo para formar uma película fina.

Uma das caraterísticas de destaque da pulverização catódica DC é a sua simplicidade e rentabilidade, tornando-a uma escolha ideal para preparações básicas de películas e aplicações em que o controlo preciso da taxa de deposição não é fundamental. Esta técnica é amplamente utilizada em várias indústrias, incluindo o sector dos semicondutores para circuitos de microchips e em aplicações decorativas, como revestimentos de ouro em jóias e relógios. Além disso, a pulverização catódica DC é útil na criação de revestimentos não reflectores em vidro e componentes ópticos, bem como na produção de plásticos de embalagem metalizados.

O processo de pulverização catódica DC começa com a aplicação de uma tensão a um alvo metálico num ambiente de gás de baixa pressão, normalmente árgon. Os iões de gás, ao colidirem com o alvo, ejectam partículas microscópicas do material alvo, que são depois depositadas no substrato. Este método garante uma abordagem simples e económica para a deposição de metais, particularmente para o revestimento de materiais alvo condutores de eletricidade.

Em resumo, a pulverização catódica DC destaca-se como um método versátil e acessível para a deposição de película fina, oferecendo uma mistura equilibrada de simplicidade, custo-benefício e ampla aplicabilidade em diversas indústrias.

Sputtering de média frequência

A pulverização de média frequência utiliza uma fonte de alimentação que opera em frequências tipicamente entre 50 kHz e 5 MHz para gerar um ambiente de plasma estável. Esta gama de frequências é estrategicamente escolhida porque permite um equilíbrio entre a dinâmica dos iões e dos electrões, assegurando que os iões ainda podem seguir o campo alternado enquanto os electrões contribuem para a densidade do plasma. O resultado é um plasma com uma energia de bombardeamento de iões mais elevada em comparação com a pulverização catódica DC, o que se traduz numa taxa de deposição mais controlada e uniforme.

Na pulverização de média frequência, o campo alternado acelera tanto os iões como os electrões, mas devido à menor relação carga/massa dos iões, estes começam a atrasar-se em frequências superiores a cerca de 50 kHz. Este atraso é benéfico, uma vez que aumenta o bombardeamento de iões no alvo, conduzindo a uma libertação mais eficiente de átomos ou moléculas. Os electrões, por outro lado, oscilam dentro do plasma, aumentando a frequência de colisão com os átomos de árgon e aumentando assim a taxa de plasma. Este aumento da taxa de plasma permite pressões de funcionamento mais baixas, normalmente na gama de 10^-1 a 10^-2 Pa, mantendo ao mesmo tempo uma elevada taxa de pulverização.

O ambiente de pressão mais baixa na pulverização catódica de média frequência facilita a formação de películas finas com microestruturas distintas que não são possíveis a pressões mais elevadas. Este método é particularmente vantajoso para a preparação de películas de alta qualidade com propriedades como elevadas taxas de deposição, excelente uniformidade e tensão interna mínima. Estas caraterísticas tornam a pulverização catódica de média frequência ideal para aplicações em películas ópticas, películas magnéticas e películas condutoras transparentes, onde a precisão e a uniformidade são fundamentais.

| Parâmetro | Sputtering de média frequência |

|---|---|

| Frequência da fonte de alimentação | 50 kHz - 5 MHz |

| Energia de bombardeamento de iões | Maior em comparação com a pulverização catódica DC |

| Taxa de deposição | Mais estável e uniforme |

| Pressão de funcionamento | 10^-1 a 10^-2 Pa |

| Aplicações | Películas ópticas, películas magnéticas, películas condutoras transparentes |

Sputtering de radiofrequência

A pulverização catódica por radiofrequência (RF Sputtering) é uma técnica sofisticada que utiliza uma fonte de alimentação de radiofrequência, normalmente a 13,56 MHz, para criar um ambiente de plasma estável. Este método é particularmente vantajoso para a deposição de materiais isolantes, que são inerentemente não-condutores. O processo envolve a alternância do potencial elétrico em frequências de rádio, o que efetivamente "limpa" a superfície do material alvo, evitando a acumulação de cargas. Durante o ciclo positivo, os electrões são atraídos para o alvo, dando-lhe uma polarização negativa, enquanto que durante o ciclo negativo, o bombardeamento de iões continua ininterruptamente.

Esta técnica assegura que o material alvo permanece livre de acumulação de carga, o que é crucial para manter a uniformidade e a densidade das películas depositadas. O uso de RF Sputtering é altamente benéfico em ambientes onde materiais isolantes precisam ser revestidos sem comprometer a qualidade do filme. A capacidade de controlar com precisão o plasma e a energia de bombardeamento de iões resulta em películas que não são apenas uniformes, mas também excecionalmente densas, tornando a RF Sputtering ideal para aplicações que requerem películas de alta qualidade e alta uniformidade.

A pulverização catódica tem sido utilizada desde a década de 1960, com as primeiras aplicações incluindo a deposição de filmes de SiO₂ em substratos de silício pela BM Company nos Estados Unidos. Os avanços históricos e tecnológicos neste campo sublinham a sua fiabilidade e eficácia na produção de películas de alto desempenho, tais como películas metálicas, películas de ligas, películas piezoeléctricas, películas ferroeléctricas e películas supercondutoras de alta temperatura.

Aplicações e caraterísticas dos diferentes métodos de pulverização catódica

Aplicações de pulverização catódica DC

A pulverização catódica DC é uma técnica versátil que se destaca na criação de películas finas com propriedades específicas adaptadas a várias aplicações industriais. Estas películas apresentam frequentemente estruturas cristalinas amorfas ou microcristalinas, que contribuem para as suas caraterísticas mecânicas e químicas únicas.

Uma das caraterísticas mais marcantes das películas DC Sputtering é a sua elevada tensão interna. Esta propriedade torna-as particularmente adequadas para revestimentos resistentes ao desgaste, onde a durabilidade e a resistência à abrasão mecânica são fundamentais. Por exemplo, na indústria de semicondutores, a pulverização catódica DC é usada para criar circuitos de microchips a nível molecular, garantindo que os filmes possam suportar os rigores da produção e da operação.

Para além da resistência ao desgaste, a pulverização catódica também é capaz de produzir películas antioxidantes. Estas películas são cruciais em ambientes onde os materiais são expostos a condições oxidantes, como em certas aplicações de processamento químico ou de alta temperatura. A capacidade de criar filmes de superfície com microestruturas específicas aumenta ainda mais a sua utilidade, tornando-os ideais para uma série de aplicações de engenharia de superfície.

A pulverização catódica DC não se limita a usos industriais; ela também encontra aplicações em bens de consumo. Por exemplo, ela é usada para revestimentos de ouro por pulverização catódica em jóias, relógios e outros itens decorativos, proporcionando um acabamento brilhante que é durável e esteticamente agradável. Da mesma forma, revestimentos não-reflexivos em vidro e componentes ópticos são outra área onde a pulverização catódica DC brilha, melhorando a funcionalidade e o desempenho desses produtos.

Além disso, a pulverização catódica é utilizada na criação de plásticos de embalagem metalizados, que são essenciais para embalagens de alimentos e outras aplicações que exigem uma barreira contra a humidade e os gases. A capacidade de controlar e otimizar o processo de deposição com energia CC faz com que seja uma escolha econômica e confiável para essas aplicações.

Em resumo, a capacidade da pulverização catódica de produzir filmes com tensão interna controlada, microestruturas sob medida e propriedades mecânicas específicas faz dela uma ferramenta valiosa em vários setores, de semicondutores a bens de consumo.

Aplicações de pulverização de média freqüência

A pulverização de média frequência destaca-se pela sua capacidade de produzir filmes de alta qualidade com uma elevada taxa de deposição, uniformidade excecional e tensão interna mínima. Esta técnica é particularmente adequada para uma variedade de aplicações avançadas de filmes, incluindo filmes ópticos, filmes magnéticos e filmes condutores transparentes.

Uma das principais vantagens da pulverização catódica de média frequência é a sua capacidade de lidar com materiais que exigem um controlo preciso do processo de deposição. Por exemplo, as películas ópticas exigem um elevado grau de uniformidade e baixa tensão interna para garantir um desempenho ótimo em dispositivos como lentes e espelhos. As películas magnéticas, utilizadas no armazenamento de dados e em sensores magnéticos, beneficiam da elevada taxa de deposição e da baixa tensão, que contribuem para a sua durabilidade e desempenho. Do mesmo modo, as películas condutoras transparentes, essenciais em ecrãs tácteis e células solares, requerem uma elevada transparência e condutividade, que a pulverização catódica de média frequência pode proporcionar eficazmente.

A utilização de energia de média frequência na pulverização catódica permite um ambiente de plasma estável, aumentando a energia de bombardeamento de iões e conduzindo a uma deposição de película mais controlada e uniforme. Essa estabilidade é crucial para a preparação de filmes que devem atender a critérios rigorosos de desempenho, tornando a pulverização de média freqüência uma ferramenta indispensável na produção de filmes finos avançados.

Aplicações de pulverização catódica RF

A pulverização catódica RF surgiu como uma técnica versátil e indispensável em várias indústrias de alta tecnologia, devido à sua capacidade de produzir películas de alta densidade e alta uniformidade. Este método é particularmente indicado para a criação de películas de alta qualidade e elevado desempenho, tais como películas de metal, películas de ligas, películas piezoeléctricas, películas ferroeléctricas e películas supercondutoras de alta temperatura. As vantagens únicas da pulverização catódica por radiofrequência, como a pressão mais baixa da câmara e a utilização de uma fonte de alimentação de radiofrequência, tornam-na ideal para o manuseamento de materiais alvo com qualidades isolantes, que são frequentemente difíceis para métodos alternativos como a pulverização catódica por corrente contínua.

Um dos avanços mais significativos na pulverização catódica por radiofrequência é a sua aplicação na deposição de óxidos altamente isolantes. Estes óxidos, incluindo o óxido de alumínio, o óxido de tântalo e o óxido de silício, são cruciais para melhorar o desempenho dos circuitos de microchips nas indústrias de computadores e de semicondutores. Ao controlar cuidadosamente o processo de deposição, a pulverização catódica por radiofrequência assegura que estas camadas isolantes são aplicadas uniformemente entre as superfícies metálicas alvo, melhorando assim a eficiência e a fiabilidade globais dos dispositivos.

Prevê-se que a procura de películas pulverizadas por RF aumente nos próximos anos, impulsionada pela necessidade crescente de miniaturização dos dispositivos de película fina e pelos avanços nas aplicações nanotecnológicas. Este crescimento não se limita ao sector dos semicondutores, mas estende-se a diversos domínios, como a energia, a optoelectrónica, as ciências da vida, a mecânica e a indústria química. A adaptabilidade e a precisão da pulverização catódica por radiofrequência fazem dela uma técnica de eleição para uma vasta gama de aplicações, solidificando a sua posição como uma tecnologia fundamental nos processos de fabrico modernos.

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

Artigos relacionados

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- The Role of Plasma in PECVD Coatings

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Materiais essenciais para processos CVD bem-sucedidos

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma