Introdução aos revestimentos PECVD

O PECVD (Plasma Enhanced Chemical Vapor Deposition) é um tipo de processo de deposição de película fina que é amplamente utilizado para criar revestimentos em vários substratos. Neste processo, é utilizado um plasma para depositar películas finas de vários materiais num substrato. O PECVD é uma variação do processo CVD (Chemical Vapor Deposition) que utiliza o plasma para melhorar as reacções químicas que ocorrem durante o processo de deposição. Os revestimentos PECVD oferecem várias vantagens em relação aos revestimentos CVD tradicionais, incluindo um melhor controlo das propriedades da película, taxas de deposição mais elevadas e a capacidade de depositar uma gama mais vasta de materiais. Os revestimentos PECVD são utilizados numa variedade de aplicações, incluindo semicondutores, células solares e revestimentos ópticos.

Índice

Vantagens da PECVD em relação à CVD

O PECVD (deposição de vapor químico enriquecido com plasma) tornou-se mais popular do que o CVD (deposição de vapor químico) no domínio da deposição de película fina devido às suas inúmeras vantagens. Nesta secção, discutiremos estas vantagens em pormenor.

Temperaturas de deposição mais baixas

Uma das principais vantagens do PECVD em relação ao CVD é o facto de poder ser realizado a temperaturas mais baixas, tornando-o mais adequado para materiais sensíveis à temperatura. As temperaturas do PECVD variam entre a temperatura ambiente e 350°C, enquanto as temperaturas padrão do CVD são normalmente conduzidas entre 600°C e 800°C. Esta caraterística permite aplicações bem sucedidas em situações em que as temperaturas CVD mais elevadas poderiam potencialmente danificar o dispositivo ou substrato a ser revestido.

Melhor cobertura e uniformidade

Uma vez que o CVD é um processo difusivo conduzido por gás, permite uma melhor cobertura em superfícies irregulares, como valas ou paredes com uma conformidade relativamente elevada. Em alternativa, os revestimentos PVD (Deposição Física de Vapor) são uma deposição em linha de visão e, por conseguinte, podem resultar numa maior variação da profundidade da película fina se as irregularidades protegerem as áreas do revestimento. Em grande medida, o PECVD reduz o problema da linha de visão para uma elevada conformidade das películas finas, uma vez que o fluxo de plasma pode rodear o substrato.

O PECVD também permite um maior grau de controlo sobre o processo de deposição, resultando em revestimentos mais uniformes e precisos. Ao variar os parâmetros do plasma, é possível obter um excelente controlo das propriedades do material, incluindo a densidade e a dureza, a pureza, a rugosidade ou o índice de refração das películas ópticas. O PECVD produz algumas das taxas de deposição mais rápidas, mantendo ao mesmo tempo uma elevada qualidade da película.

Revestimentos únicos com características especiais

A utilização de plasma em PECVD também permite a criação de revestimentos com propriedades únicas, tais como maior dureza, adesão e resistência à corrosão. O PECVD pode produzir compostos e películas únicos que não podem ser criados apenas por técnicas comuns de CVD e pode produzir películas que demonstram uma resistência muito elevada a solventes e à corrosão com estabilidade química e térmica.

Aplicações versáteis

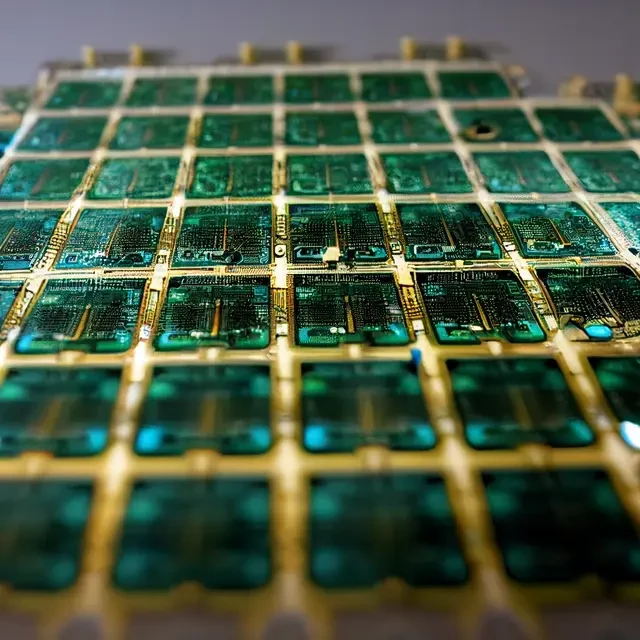

Para além das suas vantagens em relação à CVD, a PECVD tem inúmeras aplicações numa variedade de indústrias, incluindo a eletrónica, a ótica e a biomedicina. O PECVD é amplamente utilizado na indústria de semicondutores para fabricar circuitos integrados e é uma técnica de deposição chave utilizada no fabrico de células solares e fotovoltaicas. A sua versatilidade permite-lhe ser aplicada uniformemente em áreas de superfície relativamente amplas, como painéis solares ou vidro ótico, onde a qualidade refractiva dos revestimentos ópticos pode ser ajustada com grande precisão, alterando o plasma para um grau extremamente elevado de controlo do processo.

Como os tratamentos com plasma alteram as propriedades da superfície

Os tratamentos com plasma são amplamente utilizados para modificar as propriedades da superfície de vários substratos. Estes tratamentos envolvem a utilização de um plasma gerado pela aplicação de um campo elétrico a uma mistura de gases numa câmara de vácuo. O plasma desempenha um papel crucial na alteração das propriedades da superfície do substrato, tornando-o mais adequado para a deposição de revestimentos finos. Nesta secção, discutiremos a forma como os tratamentos de plasma alteram as propriedades da superfície dos substratos no contexto dos revestimentos PECVD.

Modificação da energia de superfície

Os tratamentos com plasma podem modificar a energia da superfície do substrato, que é um fator importante na determinação da adesão entre o substrato e o revestimento. O plasma pode aumentar ou diminuir a energia superficial do substrato, dependendo do tipo de gás utilizado e dos parâmetros do plasma. Uma energia de superfície elevada promove a humidificação, o que resulta numa melhor adesão entre o substrato e o revestimento.

Aumento da rugosidade da superfície

Os tratamentos com plasma também podem aumentar a rugosidade da superfície do substrato. Este facto pode ser benéfico para determinadas aplicações, como a melhoria do desempenho das células solares. O aumento da rugosidade da superfície pode também melhorar a adesão entre o substrato e o revestimento. O plasma pode gravar a superfície do substrato, criando microestruturas que aumentam a área da superfície e promovem uma melhor adesão.

Modificação da composição química

Os tratamentos com plasma podem modificar a composição química da superfície do substrato, levando a alterações nas propriedades químicas e físicas do revestimento. O plasma pode introduzir grupos funcionais na superfície do substrato, que podem ser utilizados para controlar a molhabilidade do revestimento. Por exemplo, os tratamentos de plasma com gás oxigénio podem introduzir grupos hidroxilo na superfície do substrato, o que pode torná-lo mais hidrofílico.

Criação de ligações pendentes

Os tratamentos com plasma também podem criar ligações pendentes na superfície do substrato. Estes são electrões não emparelhados que são quimicamente reactivos e podem ligar-se a outros átomos ou moléculas. As ligações pendentes podem ser úteis para promover a adesão entre o substrato e o revestimento, uma vez que podem reagir com o material de revestimento para formar ligações químicas fortes.

Em conclusão, os tratamentos com plasma são eficazes na alteração das propriedades da superfície dos substratos, tornando-os mais adequados para a deposição de revestimentos finos. Ao modificar a energia da superfície, a rugosidade da superfície, a composição química e a introdução de ligações pendentes, os tratamentos com plasma podem promover uma melhor adesão e melhorar a qualidade geral dos revestimentos PECVD.

Tipos de revestimentos produzidos por PECVD

A deposição de vapor químico enriquecida com plasma (PECVD) é um processo que pode produzir vários tipos de revestimentos em diferentes superfícies. Os tipos de revestimento que podem ser produzidos por PECVD são os seguintes

1. Revestimentos de dióxido de silício

Os revestimentos de dióxido de silício (SiO2) produzidos por PECVD são amplamente utilizados na indústria microeletrónica como material dielétrico. Os revestimentos de SiO2 têm excelentes propriedades de isolamento elétrico e podem suportar temperaturas elevadas sem se degradarem. A PECVD produz revestimentos de SiO2 densos, uniformes e conformes, com boa aderência ao substrato.

2. Revestimentos de nitreto de silício

Os revestimentos de nitreto de silício (Si3N4) produzidos por PECVD são também amplamente utilizados na indústria microeletrónica como material dielétrico e como camada de passivação. Os revestimentos de Si3N4 têm boa estabilidade mecânica, química e térmica, o que os torna ideais para ambientes agressivos. A PECVD produz revestimentos de Si3N4 com boa uniformidade, baixa tensão e alta densidade.

3. Revestimentos de carbono amorfo

Os revestimentos de carbono amorfo (a-C) produzidos por PECVD têm uma vasta gama de aplicações. São utilizados como revestimento protetor de ferramentas de corte, elementos ópticos e vários componentes mecânicos. Os revestimentos de a-C têm excelente resistência ao desgaste, inércia química e baixo coeficiente de atrito. A PECVD produz revestimentos a-C com boa aderência, alta densidade e baixa rugosidade.

4. Revestimentos DLC

Os revestimentos de carbono tipo diamante (DLC) produzidos por PECVD têm propriedades únicas, tais como elevada dureza, baixa fricção e elevada resistência ao desgaste. Os revestimentos DLC são utilizados em várias aplicações, como as indústrias automóvel, aeroespacial e biomédica. O PECVD produz revestimentos DLC com boa aderência, alta densidade e baixo teor de hidrogénio.

Em conclusão, o PECVD é um processo versátil que pode produzir vários tipos de revestimentos com diferentes propriedades. A escolha do tipo de revestimento depende dos requisitos específicos da aplicação. Compreender as propriedades e características de cada tipo de revestimento é essencial para selecionar o revestimento adequado para uma determinada aplicação.

Como o PECVD cria revestimentos

O PECVD é uma técnica de revestimento versátil que pode depositar películas finas de materiais em vários substratos através da utilização de plasma de baixa pressão. O plasma é um componente crítico neste processo, uma vez que pode fornecer a energia necessária para ativar os gases precursores e promover as reacções químicas que formam o revestimento. Nesta secção, discutiremos passo a passo como o PECVD cria revestimentos.

Etapa 1: Geração de plasma

O primeiro passo no processo PECVD é a geração de plasma. O plasma é gerado pela aplicação de um campo elétrico de alta frequência a uma mistura de gases, que dissocia as moléculas de gás e cria um plasma reativo.

Etapa 2: Introdução de gases precursores

Uma vez gerado o plasma, os gases precursores são introduzidos na câmara. Estes gases são normalmente compostos orgânicos ou inorgânicos que irão reagir com o plasma para formar o revestimento.

Etapa 3: Ativação dos gases precursores

As espécies reactivas presentes no plasma reagem então com os gases precursores para formar uma película fina na superfície do substrato. O plasma fornece a energia necessária para ativar os gases precursores e promover as reacções químicas que formam o revestimento.

Etapa 4: Deposição de película fina

À medida que os gases precursores são activados pelo plasma, começam a depositar-se na superfície do substrato, formando uma película fina. O plasma fornece a energia necessária para promover as reacções químicas que conduzem à deposição da película fina no substrato.

Etapa 5: Controlo das propriedades da película

Os revestimentos PECVD podem ser adaptados para satisfazer requisitos específicos, tais como propriedades ópticas e eléctricas. Ao controlar os parâmetros de deposição, tais como o caudal de gás, a potência do plasma e a pressão da câmara, as propriedades da película podem ser optimizadas para cumprir as especificações pretendidas.

Em resumo, o PECVD cria revestimentos através da utilização de plasma de baixa pressão. O plasma dissocia os gases precursores, criando espécies reactivas que reagem com os gases precursores para formar uma película fina na superfície do substrato. O plasma fornece a energia necessária para ativar os gases precursores e promover as reacções químicas que formam o revestimento. Os parâmetros de deposição podem ser optimizados para adaptar as propriedades da película de modo a satisfazer requisitos específicos.

Conclusão: As vastas aplicações do PECVD

A técnica de deposição química de vapor enriquecida com plasma (PECVD) tem uma vasta gama de aplicações em várias indústrias, incluindo a indústria de semicondutores, a engenharia biomédica e o fabrico de células solares. Os revestimentos PECVD oferecem uma adesão superior, uniformidade e deposição de alta qualidade. Estes revestimentos são utilizados em várias aplicações, incluindo revestimentos ópticos, revestimentos de semicondutores, revestimentos anti-corrosão e revestimentos de barreira. A tecnologia PECVD é utilizada para produzir vários tipos de revestimentos, incluindo carbono tipo diamante, silício amorfo e nitreto de silício. Com as suas inúmeras vantagens sobre as técnicas convencionais de CVD, a PECVD continua a crescer em popularidade e está preparada para desempenhar um papel significativo em várias indústrias no futuro.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Um guia completo para a manutenção de equipamento PECVD

- Um guia passo a passo para o processo PECVD

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Máquinas CVD para deposição de película fina