Compreender os fornos tubulares de laboratório

há 1 ano

Introdução aos fornos tubulares

Aplicações e usos

Os fornos tubulares são equipamentos de aquecimento altamente versáteis, amplamente utilizados tanto em ambientes industriais como em laboratórios de investigação. As suas aplicações abrangem várias disciplinas, tornando-os ferramentas indispensáveis para vários processos.

Aplicações industriais

No sector industrial, os fornos tubulares são utilizados principalmente em:

-

Metalurgia: Para tratamento térmico e recozimento de metais para melhorar as suas propriedades mecânicas e durabilidade.

-

Cerâmica: Na cozedura e sinterização de materiais cerâmicos para obter as propriedades físicas e químicas desejadas.

-

Síntese química: Para a produção de produtos químicos e catalisadores de elevada pureza, assegurando um controlo preciso da temperatura.

Utilizações laboratoriais

Nos laboratórios de investigação, os fornos tubulares são cruciais para:

-

Ciência dos materiais: Realização de experiências sobre as propriedades dos materiais em condições térmicas controladas.

-

Investigação farmacêutica: Síntese e processamento de compostos farmacêuticos a altas temperaturas.

-

Estudos ambientais: Análise dos efeitos das altas temperaturas em amostras ambientais, tais como solos ou resíduos.

Processos específicos

Alguns processos específicos facilitados pelos fornos tubulares incluem:

-

Recozimento: Um processo utilizado para reduzir a dureza do metal, melhorar a maquinabilidade e aumentar as propriedades mecânicas.

-

Sinterização: Um método utilizado para criar objectos a partir de pós, aquecendo-os até um pouco abaixo do seu ponto de fusão, fazendo com que se aglutinem.

-

Pirólise: Um processo de decomposição térmica utilizado na análise química para decompor materiais orgânicos complexos em compostos mais simples.

Estas aplicações e utilizações versáteis realçam o papel fundamental dos fornos tubulares no avanço dos esforços tecnológicos e científicos em vários domínios.

![Cerâmica]()

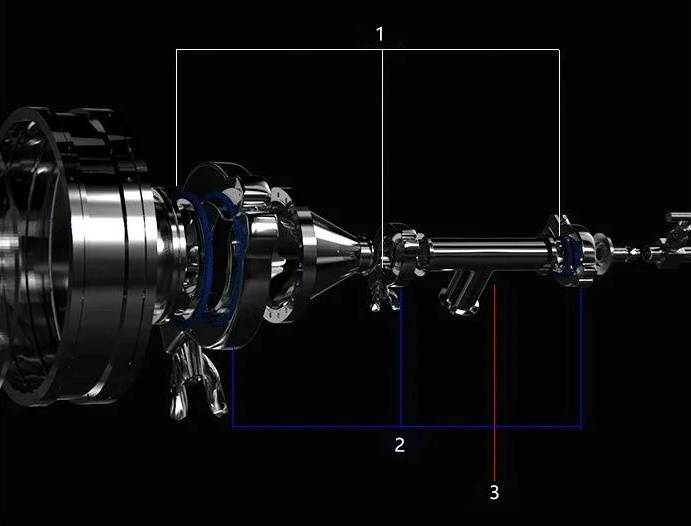

Estrutura e componentes

Invólucro e isolamento

O invólucro de um forno tubular de laboratório é normalmente construído a partir de materiais de alta qualidade, como o aço inoxidável ou a liga de alumínio. Estes materiais são escolhidos pela sua excecional durabilidade e resistência à corrosão, assegurando que o forno pode suportar as condições adversas frequentemente encontradas em ambientes laboratoriais. O aço inoxidável, em particular, oferece uma combinação robusta de força e resistência à degradação química e física, tornando-o uma escolha ideal para o revestimento do forno.

Para além do revestimento, as camadas de isolamento desempenham um papel fundamental no desempenho do forno. Estas camadas são concebidas para minimizar a perda de energia, aumentando assim a eficiência global do forno. Ao reduzir a dissipação de calor, o isolamento assegura que mais calor gerado é retido dentro do forno, levando a um controlo mais consistente da temperatura e a um menor consumo de energia. Isto não só contribui para a poupança de custos, como também se alinha com as práticas modernas de sustentabilidade, tornando os fornos tubulares numa escolha amiga do ambiente para laboratórios e indústrias.

Dispositivos de aquecimento

Os principais elementos de aquecimento nos fornos tubulares de laboratório são essenciais para atingir as altas temperaturas necessárias para várias aplicações. Estes elementos incluem

fios de resistência

,

varetas de carbono silício

e

barras de silício-molibdénio

. Cada um destes componentes desempenha um papel distinto no processo de aquecimento, assegurando que o forno pode atingir e manter as temperaturas necessárias para experiências e processos industriais.

-

Fios de resistência: São fundamentais na conversão da energia eléctrica em calor. São concebidos para terem uma resistência elevada, o que lhes permite gerar um calor significativo quando passam por eles uma corrente eléctrica. A colocação estratégica destes fios dentro do forno assegura um aquecimento uniforme, crucial para resultados consistentes.

-

Varetas de carbono silício: Conhecidas pela sua durabilidade e resistência a altas temperaturas, as varetas de carbono silício são essenciais para processos que requerem temperaturas elevadas sustentadas. Podem funcionar eficientemente a temperaturas superiores a 1.400°C, tornando-as ideais para aplicações em metalurgia e cerâmica.

-

Varetas de silício-molibdénio: Estas varetas oferecem um equilíbrio entre a capacidade de alta temperatura e a longevidade. São particularmente eficazes em ambientes onde a oxidação é uma preocupação, uma vez que formam uma camada protetora que impede a oxidação adicional. Isto torna-os adequados para utilização em atmosferas que incluem oxigénio.

A seleção dos elementos de aquecimento não é arbitrária; depende dos requisitos específicos do processo, incluindo a gama de temperaturas pretendida e a natureza dos materiais a processar. A combinação destes elementos assegura que o forno tubular pode fornecer as condições de aquecimento exactas necessárias para uma vasta gama de aplicações.

![Fio de resistência]()

Sistema de controlo

O sistema de controlo de um forno tubular de laboratório é fundamental para manter uma eficiência e precisão operacionais óptimas. Este sistema é responsável pela gestão de vários parâmetros críticos, incluindo a potência de aquecimento e a regulação da temperatura, para garantir que o forno funciona dentro das especificações predefinidas.

Uma das principais funções do sistema de controlo é manter uma distribuição estável e uniforme da temperatura dentro do forno. Isto é conseguido através de algoritmos sofisticados que monitorizam e ajustam continuamente os elementos de aquecimento, assegurando que a temperatura desejada é mantida independentemente das flutuações externas. Por exemplo, o sistema pode ajustar dinamicamente a potência fornecida aos elementos de aquecimento com base em leituras de temperatura em tempo real, evitando assim o sobreaquecimento ou o subaquecimento.

Além disso, o sistema de controlo está equipado com caraterísticas de segurança avançadas que protegem tanto o forno como os seus operadores. Estas caraterísticas incluem mecanismos de desligamento automático que se activam em caso de um súbito pico de energia ou se a temperatura exceder os limites de segurança. Além disso, o sistema pode ser programado para seguir perfis de temperatura específicos para diferentes requisitos experimentais, oferecendo um elevado grau de flexibilidade e personalização.

Em resumo, o sistema de controlo não é apenas um mecanismo regulador, mas uma ferramenta de gestão abrangente que assegura que o forno tubular de laboratório funciona de forma eficiente, segura e com a máxima precisão.

![Sistema de controlo]()

Vantagens dos fornos tubulares

Uniformidade de temperatura

Garantir a uniformidade da temperatura dentro do recipiente é um aspeto crítico do funcionamento do forno tubular. Os elementos de aquecimento são meticulosamente posicionados para alcançar uma distribuição de temperatura consistente em toda a área de trabalho. Esta colocação estratégica é essencial para manter a integridade e a eficácia dos processos efectuados no forno.

Precisão e conformidade da temperatura

A uniformidade da temperatura nos fornos tubulares é frequentemente especificada com tolerâncias rigorosas para cumprir as normas da indústria. Por exemplo, a conformidade com os requisitos AMS 2750D assegura que o forno funciona dentro de desvios de temperatura aceitáveis:

|

Faixa de temperatura

|

Tolerância

|

Norma de conformidade

|

|

300-600°F

|

±20°F

|

AMS 2750D, Classe 4

|

|

600-900°F

|

±15°F

|

AMS 2750D, Classe 3

|

|

900-2500°F

|

±10°F

|

AMS 2750D, Classe 2

|

Design e otimização da zona quente

O design da zona quente desempenha um papel fundamental na obtenção da uniformidade da temperatura. Factores como o design do isolamento, as aberturas necessárias para os componentes e os padrões de fluxo de gás influenciam significativamente a distribuição da temperatura. Por exemplo, um isolamento inadequado ou um fluxo de gás incorreto podem levar a inconsistências de temperatura, particularmente nas secções posterior e anterior da zona quente.

Para mitigar estes problemas, os fornos tubulares modernos incorporam frequentemente várias zonas de aquecimento. Cada zona pode ser controlada de forma independente para ajustar e aparar a potência de entrada, assegurando um perfil de temperatura mais equilibrado e uniforme. Esta abordagem de aquecimento multi-zona é particularmente benéfica para lidar com as variações inerentes à perda de calor da frente para trás da zona quente.

Eficiência de espaço

Os fornos tubulares destacam-se pela sua capacidade de maximizar a eficiência do espaço, particularmente quando comparados com outros tipos de equipamento de aquecimento. Esta eficiência não é apenas uma questão de design compacto, mas também um reflexo das suas configurações internas optimizadas.

Factores chave que contribuem para a eficiência do espaço

-

Design compacto: Os fornos tubulares são inerentemente compactos, permitindo-lhes caber em espaços de laboratório mais pequenos sem comprometer a funcionalidade. Esta compactação é conseguida através de um design optimizado que minimiza o volume desnecessário, maximizando a utilização do espaço disponível.

-

Elementos de aquecimento estratégicos: A colocação dos elementos de aquecimento nos fornos tubulares é meticulosamente planeada para garantir que todo o volume interno é utilizado eficazmente. Ao contrário dos fornos maiores, tipo caixa, que podem ter um espaço subutilizado devido à sua construção mais volumosa, os fornos tubulares fazem com que cada centímetro cúbico conte.

-

Isolamento eficiente: Técnicas avançadas de isolamento aumentam ainda mais a eficiência espacial dos fornos tubulares. O isolamento de alta qualidade não só reduz a perda de energia, como também permite um design de forno mais compacto, uma vez que é necessário menos espaço para atingir o mesmo nível de desempenho térmico.

Comparação com fornos tipo caixa

|

Caraterísticas

|

Forno de tubos

|

Forno tipo caixa

|

|

Tamanho físico

|

Mais compacto

|

Maior e mais volumoso

|

|

Utilização do espaço

|

Altamente eficiente, todo o espaço utilizado

|

Menos eficiente, mais espaço necessário

|

|

Elementos de aquecimento

|

Colocados estrategicamente para uma utilização óptima

|

Podem ter zonas de aquecimento subutilizadas

|

|

Isolamento

|

Avançado, design compacto

|

Básico, requer mais espaço para o mesmo desempenho

|

Em resumo, os fornos tubulares destacam-se em termos de eficiência de espaço, combinando um design compacto com a colocação estratégica de elementos de aquecimento e técnicas de isolamento avançadas. Isto torna-os a escolha ideal para laboratórios e indústrias onde o espaço é escasso.

Facilidade de funcionamento

Os sistemas de controlo avançados nos fornos tubulares de laboratório facilitam o funcionamento inteligente e a monitorização remota, aumentando significativamente a facilidade de utilização. Estes sistemas são concebidos para serem intuitivos, permitindo aos operadores gerir facilmente a potência de aquecimento, a regulação da temperatura e outros parâmetros críticos. A integração de interfaces digitais e controladores lógicos programáveis (PLCs) garante que mesmo operações complexas podem ser executadas com um mínimo de formação.

As capacidades de monitorização remota são particularmente benéficas em ambientes laboratoriais, onde o acesso a dados em tempo real é crucial. Os operadores podem supervisionar o desempenho do forno à distância, ajustando as definições conforme necessário sem interagir fisicamente com o equipamento. Isto não só melhora a segurança, como também permite um funcionamento contínuo, optimizando a produtividade.

Além disso, a facilidade de utilização destes sistemas de controlo reduz a probabilidade de erros operacionais. Os ciclos de aquecimento pré-programados e os protocolos de segurança automáticos simplificam ainda mais o processo de funcionamento, tornando os fornos tubulares acessíveis a uma vasta gama de utilizadores, desde profissionais experientes a operadores principiantes.

Eficiência energética

Os fornos tubulares são concebidos para otimizar o consumo de energia, levando a reduções substanciais de custos ao longo da sua vida útil. Esta eficiência é conseguida através de várias caraterísticas chave de conceção e estratégias operacionais.

Em primeiro lugar, as camadas de isolamento no interior do forno são meticulosamente concebidas para minimizar a perda de calor. Estas camadas, frequentemente compostas por materiais de elevado desempenho, asseguram que a energia térmica gerada pelos elementos de aquecimento é retida na câmara do forno, reduzindo assim a energia total necessária para manter as temperaturas desejadas.

Em segundo lugar, a colocação estratégica de elementos de aquecimento, tais como fios de resistência, varetas de carbono silício e varetas de molibdénio silício, contribui para uma distribuição mais uniforme do calor. Esta uniformidade não só melhora a qualidade do processo de aquecimento, como também assegura que a energia é utilizada de forma mais eficaz, evitando pontos quentes e desperdício de energia.

Além disso, os sistemas de controlo avançados integrados nos fornos tubulares desempenham um papel crucial na eficiência energética. Estes sistemas gerem parâmetros como a potência de aquecimento e a regulação da temperatura com precisão, assegurando que o forno funciona a níveis óptimos. O funcionamento inteligente e as capacidades de monitorização remota aumentam ainda mais a eficiência, permitindo ajustes em tempo real e manutenção preventiva, reduzindo assim o consumo de energia e prolongando a vida útil do equipamento.

Em resumo, os fornos tubulares não são apenas concebidos para minimizar o consumo de energia, mas também para maximizar a eficiência de todos os aspectos operacionais, resultando em poupanças significativas de custos e benefícios ambientais.

![forno tubular]()

Instalação e configuração

Instalação do forno

A instalação adequada de um forno é um passo crítico que assegura a sua longevidade e desempenho ótimo. A colocação inicial deve ser efectuada numa plataforma estável e nivelada para evitar qualquer tensão ou movimento indevido que possa comprometer a integridade do forno. Esta estabilidade é essencial para manter um controlo preciso da temperatura e evitar potenciais riscos de segurança.

Antes de ligar o forno, é necessária uma inspeção minuciosa para garantir que o local de instalação está livre de detritos e de quaisquer materiais inflamáveis. Esta precaução não só protege o forno como também reduz o risco de incêndio ou outros acidentes. Além disso, a área circundante deve estar desimpedida para permitir uma ventilação adequada, que é crucial para dissipar o calor e evitar o sobreaquecimento.

Para ilustrar a importância destes passos, considere a seguinte lista de verificação para uma instalação segura e eficaz do forno:

-

Estabilidade da plataforma: Assegurar que a plataforma está nivelada e é capaz de suportar o peso do forno.

-

Local livre de detritos: Limpar a área de quaisquer detritos, poeira ou materiais inflamáveis.

-

Ventilação: Assegurar que o local de instalação permite uma dissipação de calor e uma circulação de ar adequadas.

Ao seguir estas diretrizes, pode aumentar significativamente a segurança e a eficiência do seu forno, assegurando que funciona com o máximo desempenho durante muitos anos.

Instalação do controlador

A configuração do sistema de controlo para um forno tubular de laboratório envolve vários passos críticos, começando com a ligação da fonte de alimentação. Este é um passo fundamental que assegura que o forno pode funcionar de forma eficiente e segura. A fonte de alimentação deve ser corretamente ligada ao painel de controlo, respeitando todas as diretrizes de segurança eléctrica para evitar riscos como choques eléctricos ou incêndios.

Em seguida, o termopar, um componente crucial para a medição e controlo da temperatura, deve ser corretamente inserido e fixado. O posicionamento do termopar é vital para leituras de temperatura precisas, uma vez que influencia diretamente a capacidade do forno para manter temperaturas precisas. Normalmente, o termopar é colocado numa ranhura designada dentro da câmara do forno, assegurando que está em contacto direto com os elementos de aquecimento para fornecer dados de temperatura em tempo real.

A fixação do termopar envolve o seu aperto com as ferramentas adequadas para evitar qualquer movimento que possa afetar a sua precisão. Este passo é essencial para garantir que o sistema de controlo possa responder prontamente a quaisquer flutuações de temperatura, mantendo assim as condições de aquecimento desejadas dentro do forno.

Em resumo, ligar a fonte de alimentação e assegurar que o termopar está corretamente inserido e fixado são passos fundamentais na configuração do sistema de controlo. Estas acções não só facilitam o funcionamento do forno, como também contribuem para a sua eficiência e segurança globais.

Instalação da flange

A instalação da flange é um passo crítico na configuração de um forno tubular de laboratório, assegurando uma ligação segura e hermética para o tubo do forno. O processo envolve vários passos meticulosos para garantir a integridade e a funcionalidade do sistema.

-

Inserção do tubo do forno: Começar por inserir cuidadosamente o tubo do forno na ranhura designada na flange. Assegurar que o tubo está alinhado corretamente para evitar qualquer desalinhamento que possa comprometer a vedação.

-

Fixando com O-rings: Quando o tubo estiver em posição, colocar os O-rings à volta do bordo exterior do tubo. Estes O-rings actuam como vedante primário, evitando fugas de gás e assegurando um ajuste apertado. É crucial utilizar O-rings feitos de materiais compatíveis com as condições de funcionamento do forno para evitar a degradação ao longo do tempo.

-

Fixação das braçadeiras: Depois de colocar os O-rings, utilizar braçadeiras para fixar a flange ao tubo do forno. Os grampos devem ser apertados uniformemente para evitar qualquer distorção ou pressão desigual sobre os O-rings. Este passo é essencial para manter a integridade estrutural e assegurar uma vedação correta.

-

Inspeção final: Antes de prosseguir, efectue uma inspeção minuciosa da instalação da flange. Verifique se existem sinais de desalinhamento, grampos soltos ou O-rings danificados. Poderá ser necessário um aperto final dos grampos para garantir que tudo está seguro.

Seguindo estes passos detalhados, pode assegurar uma instalação bem sucedida da flange, que é vital para o funcionamento correto e para a segurança do forno tubular de laboratório.

![Flange]()

Precauções operacionais

Utilização inicial e manutenção

Antes da primeira utilização de um forno tubular de laboratório, é imperativo efetuar um processo de cozedura completo. Esta cozedura inicial ajuda a expulsar qualquer humidade que possa ter-se acumulado durante o armazenamento ou o transporte, evitando assim danos potenciais nos elementos de aquecimento e assegurando um desempenho ótimo.

Os controlos regulares de manutenção são igualmente cruciais. Estas devem incluir inspecções de componentes críticos, como as barras de carbono silício e os parafusos. As barras de carbono silício, sendo elementos de aquecimento centrais, requerem uma atenção especial para garantir que não estão rachadas ou gastas, o que poderia comprometer a capacidade do forno para atingir e manter temperaturas elevadas. Do mesmo modo, os parafusos e outros elementos de fixação devem ser periodicamente verificados quanto ao seu aperto, para evitar fugas ou instabilidade estrutural.

Para um calendário de manutenção mais pormenorizado, considere a seguinte lista de verificação:

-

Verificações semanais:

-

Inspecionar as barras de carbono silício quanto a fissuras ou desgaste.

-

Verificar o aperto de todos os parafusos e fixadores.

-

Limpar o exterior do forno para evitar a acumulação de detritos.

-

Controlos mensais:

-

Efetuar uma inspeção visual das camadas de isolamento para detetar quaisquer sinais de danos.

-

Verificar se o sistema de controlo regula corretamente a temperatura.

-

Assegurar que o termopar está corretamente inserido e a funcionar.

-

Controlos anuais:

-

Efetuar uma inspeção completa de todos os componentes, incluindo os elementos de aquecimento e o sistema de controlo.

-

Calibrar os sensores de temperatura e os mecanismos de controlo.

-

Substituir quaisquer peças gastas, se necessário.

Ao aderir a esta rotina de manutenção, pode aumentar significativamente o tempo de vida útil do seu forno tubular de laboratório e garantir um desempenho consistente e fiável.

Considerações ambientais

Ao operar fornos tubulares de laboratório, é crucial considerar os factores ambientais que podem afetar o desempenho e a longevidade dos elementos de aquecimento. Uma preocupação significativa é

intrusão de vapor de água

que pode levar à corrosão e degradação dos componentes de aquecimento. Para mitigar este risco, é essencial manter um ambiente seco à volta do forno, assegurando que nenhuma humidade pode penetrar no sistema.

Além disso, a utilização de

cloro ou cloreto de oxigénio

deve ser rigorosamente evitada. Estes produtos químicos, embora por vezes utilizados em laboratórios para limpeza ou outros fins, podem comprometer gravemente a integridade dos elementos de aquecimento. O cloro, em particular, é altamente reativo e pode corroer os materiais utilizados na construção dos elementos de aquecimento, levando a potenciais falhas e reparações dispendiosas.

|

Perigo ambiental

|

Impacto nos elementos de aquecimento

|

Medidas de prevenção

|

|

Intrusão de vapor de água

|

Corrosão e degradação

|

Manter um ambiente seco, utilizar dessecantes se necessário

|

|

Exposição ao cloro

|

Corrosão e falha do material

|

Evitar a utilização de cloro ou cloreto de oxigénio nas proximidades do forno

|

Ao aderir a estas precauções ambientais, os laboratórios podem assegurar o funcionamento eficiente e seguro dos seus fornos tubulares, prolongando a vida útil do equipamento e reduzindo o risco de paragens inesperadas.

Os fornos tubulares são concebidos para lidar com objectos mais pequenos, que são normalmente inseridos em tubos de quartzo. Esta restrição de design permite um controlo preciso do processo de sinterização, especialmente quando se trata de materiais delicados que requerem uma atmosfera controlada. O tamanho mais pequeno dos objectos a serem sinterizados em fornos tubulares requer frequentemente a utilização de técnicas de sinterização baseadas na pressão, que não requerem que o material atinja o seu ponto de fusão. Isto é particularmente vantajoso para materiais que podem degradar-se ou perder a sua integridade estrutural se expostos a temperaturas elevadas que induzam a liquefação.

Por outro lado, os fornos tipo caixa estão equipados para gerir objectos maiores diretamente dentro da sua câmara. Estes fornos são frequentemente preferidos para processos de sinterização em massa, em que o tamanho e a forma dos objectos são menos críticos para o resultado. A capacidade de manusear volumes maiores permite um processamento mais eficiente de materiais que podem suportar temperaturas mais elevadas e a fase de liquefação que os acompanha. Esta diferença na capacidade de manuseamento é crucial para as indústrias que exigem a consolidação de grandes quantidades de material, como na produção de cerâmica ou de certas ligas metálicas.

Compreender estas diferenças é essencial para selecionar o tipo de forno adequado com base nos requisitos específicos do processo de sinterização, quer seja para manter a integridade de materiais delicados ou para processar eficientemente volumes maiores de substâncias robustas.

Tanto os fornos de resistência de tubo como os de caixa utilizam uma variedade de elementos de aquecimento, tais como varetas de silício, para atingir temperaturas elevadas. No entanto, a forma como estes elementos interagem com a atmosfera no interior do forno difere significativamente entre os dois tipos.

Nos fornos tubulares, os elementos de aquecimento são frequentemente configurados para facilitar uma circulação mais dinâmica da atmosfera. Esta circulação dinâmica é crucial para manter uma distribuição uniforme da temperatura e assegurar uma transferência de calor eficiente dentro do espaço confinado do tubo. A conceção dos elementos de aquecimento nos fornos tubulares, que pode incluir elementos de núcleo cerâmico amovíveis com fios de liga de aquecimento por resistência enrolados através de segmentos cerâmicos, permite flexibilidade na substituição ou reparação sem perturbar o processo em curso. Este tipo de elemento é particularmente útil em aplicações de aquecimento de fluidos sob pressão.

Por outro lado, os fornos de resistência de caixa, embora também utilizem elementos de aquecimento semelhantes, tendem a ter uma circulação de atmosfera mais estática devido à sua conceção de câmara maior e mais fechada. Este ambiente estático pode ser vantajoso para determinadas aplicações em que são necessárias condições de aquecimento consistentes, embora menos dinâmicas.

A escolha entre estes dois tipos de fornos depende frequentemente das necessidades específicas da aplicação, sendo os fornos tubulares preferidos pela sua atmosfera dinâmica e eficiência de espaço, e os fornos tipo caixa oferecem maior capacidade e conveniência para determinados processos.

Os fornos tubulares destacam-se pelo seu design compacto, tornando-os ideais para laboratórios com espaço limitado. Em contraste, os fornos tipo caixa são significativamente maiores, necessitando de mais espaço para a instalação. No entanto, o tamanho maior dos fornos tipo caixa pode ser vantajoso para determinadas aplicações, proporcionando maior comodidade e flexibilidade no manuseamento de amostras maiores ou de várias experiências em simultâneo.

As diferenças físicas entre estes dois tipos de fornos não se limitam ao tamanho, mas também influenciam as suas aplicações práticas e a conveniência que oferecem aos utilizadores.