Introdução

Índice

- Introdução

- Visão geral da prensagem isostática a frio

- Tipos de prensagem isostática a frio

- Vantagens da prensagem isostática a frio em relação à prensagem uniaxial

- Prensagem isostática a frio na produção de componentes com formas complexas

- Comparação entre CIP e moldagem por injeção para produção de grandes volumes

- Panorama histórico da utilização da CIP no fabrico de cerâmica de alumina

- Utilização da CIP na produção de isoladores de velas de ignição

- Prensas isostáticas a frio

- Prensagem isostática a frio

- O QUE É A PRENSAGEM ISOSTÁTICA A FRIO DESCRIÇÃO

- Prensagem isostática a frio

- Processo de prensagem isostática a frio

- Vantagens da prensagem isostática a frio para cerâmica de alumina

- Desvantagens da prensagem isostática a frio para cerâmica

- Aplicações da prensagem isostática a frio

- Tecnologias de compressão alternativas

- Conclusão

A prensagem isostática a frio (CIP)é um processo de fabrico amplamente utilizado em várias indústrias, incluindo a cerâmica, a metalomecânica e a farmacêutica. Envolve a aplicação de pressão igual de todas as direcções a um material colocado dentro de um molde ou saco flexível. Este processo ajuda a obter uma densidade uniforme e a moldar componentes complexos com geometrias intrincadas. O CIP oferece várias vantagens sobre a prensagem uniaxial tradicional, como a capacidade de formar formas mais complexas e reduzir distorções e rachaduras devido ao empacotamento uniforme de partículas. Nesta publicação do blogue, vamos aprofundar a aplicação, as vantagens e as limitações da prensagem isostática a frio.

Visão geral da prensagem isostática a frio

Explicação da prensagem isostática a frio

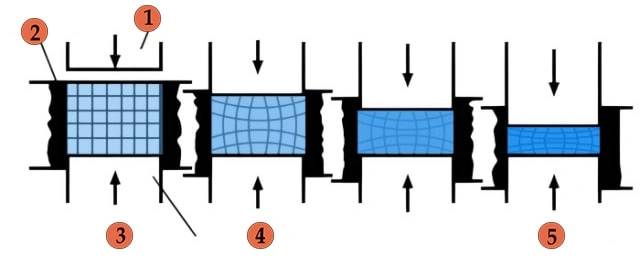

A prensagem isostática a frio (CIP) é uma técnica de processamento de materiais que envolve a aplicação de pressão igual em todas as direções a um material em pó. Este processo é utilizado para comprimir o pó numa massa sólida, criando uma peça em bruto com resistência suficiente para manuseamento e processamento posterior.

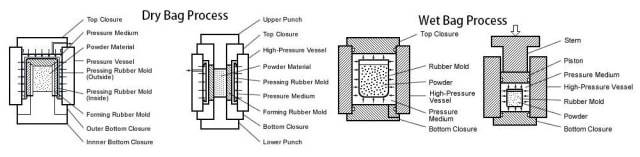

Diferenciação entre prensagem isostática em saco húmido e em saco seco

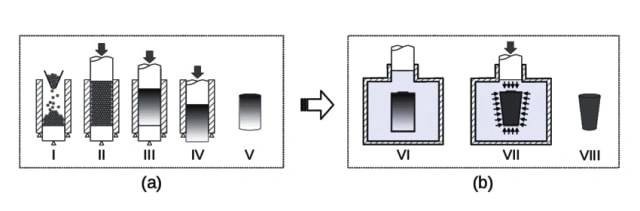

Uma variação da prensagem isostática a frio é a tecnologia de saco húmido. Neste processo, o pó é colocado num molde e selado hermeticamente no exterior do recipiente de pressão. O molde é então submerso num fluido de alta pressão dentro do recipiente, e é aplicada pressão isostática para comprimir o pó numa forma. A tecnologia de saco húmido é ideal para a produção de várias formas e de pequenas a grandes quantidades.

Por outro lado, a prensagem isostática em saco seco envolve a criação de um molde integrado no próprio recipiente sob pressão. O pó é adicionado ao molde, o molde é selado e é aplicada pressão para comprimir o pó. Este processo elimina a necessidade de submergir o molde num fluido separado, facilitando a automatização.

Papel da qualidade do pó e do design das ferramentas no processo

A qualidade do pó utilizado na prensagem isostática a frio desempenha um papel crucial no produto final. O pó deve ter uma distribuição adequada do tamanho das partículas, fluidez e densidade para garantir uma compressão eficiente e uniforme. Além disso, a conceção das ferramentas, incluindo o molde ou saco utilizado, deve ser cuidadosamente concebida para acomodar os requisitos específicos do material em pó e a forma pretendida.

A conceção adequada das ferramentas e a qualidade do pó são essenciais para alcançar a densidade e a resistência desejadas no produto final. Isto é especialmente importante em indústrias como a aeroespacial, automóvel e médica, onde os componentes de alta qualidade e fiáveis são cruciais.

Em resumo, a prensagem isostática a frio é uma técnica versátil de processamento de materiais que permite a compressão de materiais em pó em peças sólidas. A escolha entre a tecnologia de saco húmido e de saco seco depende dos requisitos de produção específicos. Para além disso, a qualidade do pó e o design das ferramentas desempenham um papel significativo na garantia dos resultados desejados no produto final.

Tipos de prensagem isostática a frio

Descrição pormenorizada da técnica de saco húmido

Na técnica de saco húmido da prensagem isostática a frio, o material em pó é preenchido num molde e hermeticamente fechado no exterior do recipiente de pressão. O molde cheio é então submerso num fluido de pressão dentro do recipiente de pressão. A pressão isostática é aplicada à superfície externa do molde, comprimindo o pó numa massa sólida.

Este método não é tão comum como o outro tipo de prensagem isostática a frio, mas existem mais de 3000 prensas de sacos húmidos utilizadas em todo o mundo. Os sacos húmidos existem em vários tamanhos, desde 50 mm a 2000 mm de diâmetro.

O processamento de material utilizando a tecnologia de sacos húmidos pode demorar entre 5 e 30 minutos, o que o torna um processo relativamente lento. No entanto, a utilização de bombas de grande volume e mecanismos de carregamento melhorados podem ajudar a acelerar o processo.

Explicação da técnica de prensagem com saco seco

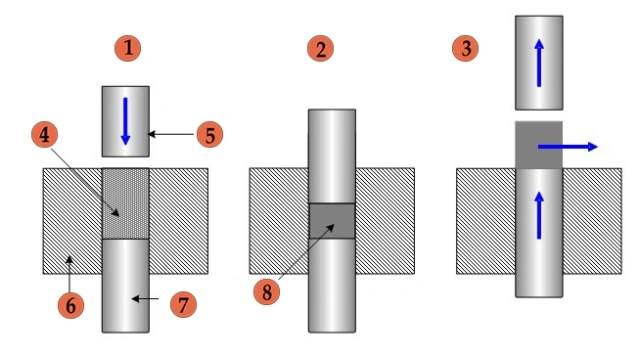

A técnica de prensagem de saco seco, por outro lado, envolve a criação de um molde que é integrado no recipiente de pressão. Neste processo, o pó é adicionado ao molde, que é depois selado. É aplicada pressão e a peça resultante é ejectada.

Em comparação com a técnica de saco húmido, o processo de saco seco presta-se à automatização e é adequado para prensar longas séries de compactos a elevadas taxas de produção. A integração do molde no recipiente de pressão elimina a necessidade do passo de imersão, tornando-o um método mais eficiente.

Comparação das aplicações de ambas as técnicas

A escolha entre as técnicas de saco húmido e saco seco depende dos requisitos específicos da aplicação. A tecnologia de saco húmido é ideal para a produção de várias formas e de pequenas a grandes quantidades, bem como para a prensagem de produtos de grandes dimensões. Permite a criação de formas complexas e atinge uma elevada densidade verde.

Por outro lado, a prensagem de sacos secos é mais adequada para a automatização e para taxas de produção elevadas. Oferece uma integração mais fácil no processo de fabrico e elimina o passo de imersão, resultando em tempos de produção mais rápidos.

Em resumo, tanto as técnicas de saco húmido como de saco seco têm as suas vantagens e são utilizadas em diferentes aplicações. A decisão entre as duas depende de factores como a forma pretendida, a quantidade de produção e o nível de automatização necessário.

Vantagens da prensagem isostática a frio em relação à prensagem uniaxial

Capacidade de formar formas mais complexas

A prensagem isostática a frio (CIP) oferece a vantagem de poder formar formas mais complexas em comparação com a prensagem uniaxial. Com a CIP, a pressão é aplicada uniformemente em toda a superfície do molde, permitindo a compactação de formas complexas e detalhadas. Isto é particularmente vantajoso no fabrico de componentes com geometrias ou designs complexos que podem ser difíceis de obter com a prensagem uniaxial.

Redução das distorções e da fissuração devido ao empacotamento uniforme das partículas

Uma das principais vantagens da prensagem isostática a frio em relação à prensagem uniaxial é a redução de distorções e fissuras no produto final. Na CIP, a pressão é aplicada uniformemente, resultando num empacotamento mais uniforme das partículas e em gradientes de pressão reduzidos. Isto leva a uma distribuição de densidade mais homogénea e reduz a probabilidade de distorções e fissuras no componente acabado. Esta vantagem é especialmente importante quando se trata de componentes com formas complexas.

De acordo com considerações técnicas, a CIP proporciona uma densidade maior e mais uniforme a uma determinada pressão de compactação, tornando-a particularmente adequada para pós frágeis ou finos. Além disso, a ausência de fricção na parede da matriz no CIP elimina problemas associados à remoção de lubrificante e permite densidades prensadas mais altas.

Além disso, o CIP oferece a vantagem de uma contração mais uniforme durante a sinterização devido à densidade verde uniforme. Isto é essencial para manter um bom controlo da forma e obter propriedades uniformes no produto final. Além disso, a CIP não requer um aglutinante de cera como a prensagem uniaxial, eliminando a necessidade de operações de desparafinagem.

Em resumo, as vantagens da prensagem isostática a frio sobre a prensagem uniaxial incluem a capacidade de formar formas mais complexas e a redução de distorções e fissuras devido ao empacotamento uniforme das partículas. Estas vantagens fazem da CIP um método preferencial para o fabrico de componentes com geometrias complexas e para a obtenção de produtos homogéneos e de elevada qualidade.

Prensagem isostática a frio na produção de componentes com formas complexas

Comparação entre CIP e moldagem por injeção para produção de grandes volumes

Quando são necessários componentes de forma complexa, para além das capacidades de forma da prensagem uniaxial, e é necessário um rendimento de produção de grande volume, a CIP e a moldagem por injeção são as duas principais opções utilizadas. O CIP foi o primeiro método de alta tecnologia referido na literatura para o fabrico de cerâmica de alumina, por Daubenmeyer em 1934. De facto, os isoladores de velas de ignição são provavelmente o componente cerâmico CIP com maior volume de produção a nível mundial. Uma proporção significativa dos 3 mil milhões de isoladores de velas de ignição fabricados anualmente são submetidos a CIP. Tal como para a prensagem uniaxial, a matéria-prima CIP é normalmente alumina Bayer moída simples, alumina Bayer moída e seca por pulverização ou, em casos raros, nanopós SolGel secos por pulverização de alta tecnologia. No entanto, em geral, o CIP não é tão comum na indústria como a moldagem por injeção. A CIP é geralmente utilizada apenas quando são necessárias formas muito complexas e a moldagem por injeção não é prática por qualquer razão.

Panorâmica histórica da utilização da CIP no fabrico de cerâmica de alumina

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, quase em forma de rede, para a produção de componentes metálicos e cerâmicos. A CIP tem sido utilizada habitualmente para o processamento de cerâmica, mas não tão amplamente utilizada para metais. No entanto, desenvolvimentos recentes na capacidade de processamento e na metalurgia do pó permitiram que a CIP fosse cada vez mais utilizada no fabrico de peças metálicas de elevado desempenho. Vantagens como o processamento em estado sólido, a microestrutura uniforme, a complexidade da forma, o baixo custo das ferramentas e a escalabilidade do processo tornaram a CIP uma via de processamento viável para os metais. Além disso, o potencial para produzir peças de forma quase líquida com um mínimo de desperdício de material tornou o processo mais amplamente aceitável em aplicações de nicho, como a indústria aeroespacial e automóvel.

Utilização da CIP na produção de isoladores de velas de ignição

Durante décadas, a prensagem isostática a frio (CIP) tem sido utilizada com sucesso por fabricantes de todo o mundo. A CIP é utilizada para consolidar pós metálicos e cerâmicos para criar uma peça "verde" que pode ser tratada posteriormente, ou seja, laminação, maquinagem ou sinterização.

Com pressões típicas de 1.035 a 4.138 bar (15.000 a 60.000 psi) e temperatura ambiente de até 93°C (200°F), o CIP pode atingir 95% da densidade teórica para cerâmica.

Um processo comprovado para peças de elevado desempenho As aplicações comuns da prensagem isostática a frio incluem a consolidação de pós cerâmicos, a compressão de grafite, refractários e isoladores eléctricos e outras cerâmicas finas para aplicações dentárias e médicas.

A tecnologia está a expandir-se para novas aplicações, como a prensagem de alvos de pulverização catódica, revestimentos de peças de válvulas num motor para minimizar o desgaste das cabeças dos cilindros, telecomunicações, eletrónica, aeroespacial e automóvel.

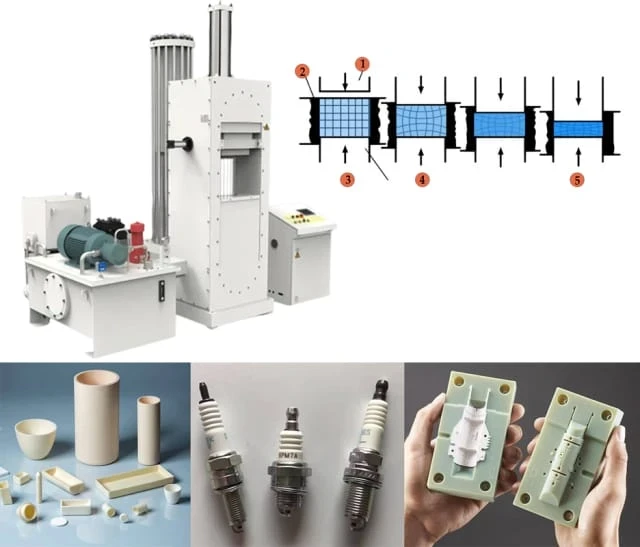

Prensas isostáticas a frio

As prensas isostáticas a frio EPSI (CIP) são utilizadas para produzir componentes de pó metálico não sinterizados ou compactados com corante verde numa fase preliminar de densificação antes da laminagem, maquinagem ou sinterização. Os nossos sistemas CIP são utilizados por empresas de todo o mundo para produzir eficazmente componentes sem falhas para as indústrias aeroespacial, militar, industrial e médica. Os líderes tecnológicos de todo o mundo sabem que as nossas prensas isostáticas a frio são concebidas de forma a que as peças possam ser facilmente removidas com uma resistência verde suficiente para posterior manuseamento e sinterização.

Prensagem isostática a frio

A prensagem isostática a frio tem a vantagem de produzir peças em que o elevado custo inicial das matrizes de prensagem não se justifica ou quando são necessários compactos muito grandes ou complexos. Uma variedade de pós pode ser prensada isostaticamente a uma escala comercial, incluindo metais, cerâmicas, plásticos e compósitos. As pressões necessárias para a compactação variam de menos de 5.000 psi a mais de 100.000 psi (34,5 a 690 MPa). Os pós são compactados em moldes elastoméricos num processo de saco húmido ou seco.

É importante considerar as capacidades dos materiais ao selecionar serviços de prensagem isostática a frio. Ligas de alumínio e magnésio, carbonetos e ferramentas de corte, carbono e grafite, cerâmica e compósitos são apenas alguns dos materiais e componentes que são produzidos com a CIP. Alguns serviços de prensagem isostática a frio são especializados em revestimentos e depósitos de pulverização térmica, ligas de cobre ou diamante e materiais semelhantes ao diamante. Outros trabalham com materiais electrónicos ou eléctricos, explosivos ou pirotécnicos, ou materiais especiais e patenteados.

O QUE É A PRENSAGEM ISOSTÁTICA A FRIO DESCRIÇÃO

A prensagem isostática a frio (CIP) é um processo utilizado para moldar e compactar pós em componentes de diferentes tamanhos e formas. Na prensagem isostática a frio de saco húmido (CIP), o material é pré-formado e depois selado num saco ou molde flexível. O saco é colocado dentro de um fluido hidráulico (por exemplo, óleo ou água) num recipiente sob pressão. É aplicada uma pressão ao fluido, normalmente entre 10.000 e 60.000 psi, que é distribuída uniformemente pelo material. Este método ajuda a reduzir a distorção, a melhorar a precisão e a reduzir o risco de aprisionamento de ar e de vazios. É amplamente utilizado na produção de componentes para aplicações médicas, aeroespaciais e automóveis.

O controlo dimensional com a CIP é menor do que com a prensagem uniaxial. Por exemplo, utilizando o exemplo anterior, se necessitar exatamente de 5 mm de diâmetro, terá de fazer algumas tentativas, erros e cálculos no molde e no processo de enchimento para o conseguir. Mas, uma vez concluído esse processo, é um processo muito repetível que oferece algumas vantagens distintas. Incluindo a possibilidade de prensar pellets com rácios de aspeto muito longos. As velas de ignição são um exemplo de um artigo comum que é prensado isostaticamente a frio numa escala industrial.

Prensagem isostática a frio

A prensagem isostática a frio, (CIP), é realizada à temperatura ambiente e utiliza um molde feito de um material elastómero como o uretano, a borracha ou o cloreto de polivinilo. O fluido na prensagem isostática a frio é normalmente óleo ou água. A pressão do fluido durante a operação é tipicamente de 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). Uma desvantagem deste processo de fabrico é uma baixa precisão geométrica devido ao molde flexível. Primeiro, o pó é compactado até atingir uma densidade muito uniforme por prensagem isostática a frio. De seguida, o compacto verde é normalmente sinterizado de forma convencional, para produzir a peça desejada.

Processo de prensagem isostática a frio

Explicação do processo CIP

A prensagem isostática a frio (CIP) é um método de processamento de materiais que envolve a compactação de pós envolvendo-os num molde de elastómero. O molde é feito de materiais como uretano, borracha ou cloreto de polivinilo, que têm baixa resistência à deformação. A pressão do líquido é então aplicada uniformemente ao molde para o comprimir. Este processo é baseado na lei de Pascal, que afirma que a pressão aplicada num fluido fechado é transmitida em todas as direcções sem qualquer alteração de magnitude.

A CIP pode ser utilizada para vários materiais, tais como plásticos, grafite, metalurgia do pó, cerâmica e alvos de pulverização catódica. É normalmente utilizado para obter uma peça "em bruto" com resistência suficiente para o manuseamento e processamento, que pode depois ser sinterizada para atingir a resistência final.

Automatização do processo CIP

O processo CIP pode ser automatizado utilizando equipamento especializado. O material a ser processado é selado num molde de elastómero e colocado numa câmara de pressão. Um meio líquido, como água ou óleo, é bombeado para dentro da câmara e o molde é uniformemente sujeito a alta pressão de todos os lados. Esta automatização assegura uma aplicação consistente e precisa da pressão, resultando em produtos acabados de alta qualidade.

A automatização do processo CIP oferece várias vantagens. Melhora a eficiência, reduzindo o trabalho manual e aumentando as taxas de produção. Também assegura uma aplicação consistente da pressão, o que melhora a qualidade geral e a fiabilidade dos produtos acabados. Além disso, a automatização permite um melhor controlo e monitorização dos parâmetros do processo, conduzindo a uma melhor otimização do processo e à redução de custos.

Ciclos de pressurização e despressurização em CIP

O processo CIP envolve ciclos de pressurização e despressurização para atingir a compactação desejada dos pós. Durante o ciclo de pressurização, o meio líquido é bombeado para a câmara de pressão, aplicando uma pressão uniforme no molde de elastómero. Esta pressão compacta os pós e forma um sólido altamente compacto.

Depois de atingida a compactação desejada, inicia-se o ciclo de despressurização. A pressão na câmara é gradualmente libertada, permitindo que o molde relaxe e que o material compactado seja removido. Este ciclo assegura que o material compactado pode ser facilmente extraído do molde sem deformação ou danos.

Os ciclos de pressurização e despressurização são cuidadosamente controlados para atingir a densidade e a resistência desejadas do material compactado. Os parâmetros, tais como a magnitude da pressão, a duração e a taxa de variação, podem ser ajustados com base nos requisitos específicos do material que está a ser processado.

Em conclusão, a prensagem isostática a frio (CIP) é um método versátil para compactar pós e moldar materiais. Ao encerrar os pós num molde de elastómero e ao aplicar uma pressão uniforme, a CIP pode produzir sólidos altamente compactos com várias aplicações. A automatização do processo CIP oferece uma maior eficiência e controlo, enquanto os ciclos de pressurização e despressurização garantem a densidade e resistência desejadas do material compactado.

Vantagens da prensagem isostática a frio para cerâmica de alumina

Comparação da CIP com a prensagem uniaxial e outros métodos de moldagem de cerâmica

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, de forma quase líquida, para a produção de componentes metálicos e cerâmicos. A CIP tem sido comummente utilizada para o processamento de cerâmica, mas não tão amplamente utilizada para metais. No entanto, desenvolvimentos recentes na capacidade de processamento e na metalurgia do pó permitiram que a CIP fosse cada vez mais utilizada no fabrico de peças metálicas de elevado desempenho. Vantagens como o processamento em estado sólido, a microestrutura uniforme, a complexidade da forma, o baixo custo das ferramentas e a escalabilidade do processo tornaram o CIP uma via de processamento viável para os metais.

Algumas das principais vantagens do CIP para a cerâmica de alumina, em comparação com a prensagem uniaxial, são as seguintes

-

São possíveis formas mais complexas: O CIP permite a produção de formas mais complexas em comparação com a prensagem uniaxial. Isto deve-se ao facto de a CIP utilizar moldes flexíveis que podem acomodar designs e formas complexas.

-

Gradientes de pressão de prensagem muito reduzidos: A CIP reduz significativamente os gradientes de pressão de prensagem, o que ajuda a minimizar a distorção e as fissuras durante o processo de conformação. Isto assegura que os componentes cerâmicos finais têm uma melhor precisão dimensional e integridade estrutural.

Vantagens da CIP para peças complexas com pequenas séries de produção

A CIP oferece várias vantagens para a produção de peças complexas com pequenas séries de produção. Estas vantagens incluem:

-

Baixo custo de molde: A CIP requer um baixo custo de molde, tornando-a ideal para a produção de peças complexas com pequenas séries de produção. Ao contrário de outros métodos de moldagem de cerâmica, a CIP não requer moldes dispendiosos, o que ajuda a reduzir os custos de fabrico.

-

Sem custo de molde para pós-CIP: Para além do baixo custo do molde, a CIP também elimina a necessidade de moldes nos processos pós-CIP. Isto reduz ainda mais os custos de produção e permite uma maior flexibilidade no fabrico de peças complexas.

-

Sem limitação de tamanho: A CIP não tem limitações de tamanho, exceto no que diz respeito aos limites da câmara de prensagem. Isto torna-o adequado para a produção de componentes muito grandes, especialmente aqueles com formas complexas. De facto, componentes com peso superior a 1 tonelada foram produzidos com sucesso utilizando o CIP.

-

Tempos de ciclo de processamento curtos: A CIP tem tempos de ciclo de processamento curtos, uma vez que não requer secagem ou queima de ligante. Isto significa que os componentes cerâmicos formados podem ser sinterizados mais rapidamente em comparação com outros métodos, levando a uma maior eficiência de produção.

Embora a CIP ofereça inúmeras vantagens para a cerâmica de alumina, é importante notar algumas das suas limitações. Estas incluem um controlo dimensional limitado, uma complexidade de forma inferior à da moldagem por injeção de pó (PIM) e a necessidade de pós com excelente fluidez.

Em geral, a prensagem isostática a frio é um método versátil e económico para a produção de cerâmica de alumina com formas complexas e pequenas séries de produção. As suas vantagens em termos de complexidade da forma, gradientes de pressão reduzidos, baixo custo do molde e tempos de processamento mais rápidos tornam-na uma escolha popular em várias indústrias, como a automóvel, a aeroespacial e as telecomunicações.

Desvantagens da prensagem isostática a frio para cerâmica

Desafios com o controlo dimensional e a complexidade da forma

A prensagem isostática a frio (CIP) é um processo de compactação de pó que é utilizado para obter peças prontas para sinterização. No entanto, existem alguns desafios associados ao controlo dimensional e à complexidade da forma quando se utiliza a CIP para cerâmica.

A menor precisão das superfícies prensadas adjacentes ao saco flexível, em comparação com a prensagem mecânica ou a extrusão, exige frequentemente uma maquinagem subsequente. Isto significa que podem ser necessários passos adicionais para atingir as dimensões e a forma desejadas das peças cerâmicas.

Requisitos para os pós utilizados no CIP

Uma das desvantagens da prensagem isostática a frio é o facto de ser normalmente necessário um pó seco por pulverização relativamente caro para as prensas de saco seco totalmente automáticas. Isto pode aumentar o custo global do processo, uma vez que é necessário utilizar pós especializados.

Além disso, as taxas de produção da CIP são inferiores às da extrusão ou da compactação em matriz. Isto significa que o processo pode não ser tão eficiente em termos de volume de produção.

Em resumo, embora a prensagem isostática a frio ofereça vantagens como a capacidade de produzir compactos grandes ou complexos e a utilização de uma variedade de pós, também tem algumas desvantagens. Estas incluem desafios com o controlo dimensional e a complexidade da forma, bem como requisitos para pós especializados e taxas de produção mais baixas em comparação com outros métodos de moldagem.

Aplicações da prensagem isostática a frio

Utilização comum da CIP na produção em massa de cerâmicas avançadas

A Prensagem Isostática a Frio (CIP) é uma tecnologia baseada em pó, de forma quase líquida, que é normalmente utilizada para o processamento de cerâmica. Tem a vantagem de ser capaz de produzir peças em que o elevado custo inicial das matrizes de prensagem não se justifica ou quando são necessários compactos muito grandes ou complexos.

Uma variedade de pós pode ser prensada isostaticamente à escala comercial, incluindo metais, cerâmicas, plásticos e compósitos. As pressões necessárias para a compactação variam de menos de 5.000 psi a mais de 100.000 psi. Os pós são compactados em moldes elastoméricos num processo de saco húmido ou seco.

A CIP tem sido amplamente utilizada na consolidação de pós cerâmicos, grafite, materiais refractários, isoladores eléctricos e na compressão de cerâmicas avançadas. Materiais como o nitreto de silício, o carboneto de silício, o nitreto de boro, o carboneto de boro, o boreto de titânio e o espinélio podem ser processados utilizando a CIP.

A tecnologia está a expandir-se para novas aplicações, como a compressão de alvos de pulverização catódica, o revestimento de componentes de válvulas utilizados para reduzir o desgaste dos cilindros nos motores e várias aplicações nas indústrias de telecomunicações, eletrónica, aeroespacial e automóvel.

Exemplos de componentes produzidos por CIP

O CIP é normalmente utilizado para a consolidação de pós cerâmicos, compressão de grafite, refractários e isoladores eléctricos, bem como outras cerâmicas finas para aplicações dentárias e médicas. Também é utilizado para prensar alvos de pulverização catódica, revestir peças de válvulas em motores para minimizar o desgaste das cabeças dos cilindros e em várias aplicações nas indústrias de telecomunicações, eletrónica, aeroespacial e automóvel.

O equipamento CIP é utilizado para comprimir os custos de produção e é essencial para fabricar produtos acabados a partir de matérias-primas. O processo envolve o confinamento de pós num molde de elastómero, a colocação do molde numa câmara de pressão, o bombeamento de um meio líquido e a sujeição uniforme do molde a alta pressão de todos os lados. O CIP pode ser utilizado com metalurgia em pó, carbonetos cimentados, materiais refractários, grafite, cerâmica, plásticos e outros materiais.

É importante considerar as capacidades dos materiais ao selecionar os serviços de prensagem isostática a frio. As ligas de alumínio e magnésio, carbonetos e ferramentas de corte, carbono e grafite, cerâmica, compósitos e outros materiais podem ser produzidos utilizando a CIP. Alguns serviços de prensagem isostática a frio especializam-se em revestimentos e depósitos de pulverização térmica, ligas de cobre, diamante e materiais semelhantes ao diamante, materiais electrónicos ou eléctricos, explosivos ou pirotécnicos, ou materiais especiais e patenteados.

A prensagem isostática a frio é realizada à temperatura ambiente e utiliza um molde feito de um material elastómero, como o uretano, a borracha ou o cloreto de polivinilo. O fluido utilizado na prensagem isostática a frio é normalmente óleo ou água, e a pressão do fluido durante a operação varia tipicamente entre 60.000 lbs/in2 e 150.000 lbs/in2. Uma desvantagem deste processo de fabrico é a baixa precisão geométrica devido ao molde flexível.

Em resumo, a prensagem isostática a frio (CIP) é uma técnica valiosa para a produção em massa de cerâmicas avançadas e outros materiais. Oferece vantagens como o processamento em estado sólido, microestrutura uniforme, complexidade de formas, baixo custo de ferramentas e escalabilidade do processo. A CIP é amplamente utilizada em várias indústrias e continua a expandir-se para novas aplicações.

Tecnologias de compressão alternativas

Visão geral de outras tecnologias de compressão

No domínio do processamento de materiais, existem várias técnicas de compressão poderosas disponíveis. Duas destas técnicas, a Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP), são amplamente utilizadas em várias indústrias. Embora ambos os métodos tenham como objetivo melhorar as propriedades dos materiais, diferem nas suas condições de funcionamento e oferecem vantagens únicas.

Introdução da compactação por ondas de choque como alternativa

Embora a CIP e a HIP sejam técnicas de compactação eficazes, foram desenvolvidas tecnologias alternativas para responder a desafios específicos. Uma dessas alternativas é a compactação por ondas de choque, também conhecida como compressão por choque.

A compactação por ondas de choque envolve a geração de uma onda de choque curta e de alta pressão que pode deformar severamente as partículas ou mesmo causar a fusão local. Este processo pode resultar no facto de o material se tornar totalmente denso e compacto sem crescimento significativo de grãos. As ondas de choque são caracterizadas por pressões muito elevadas, temperaturas médias, tempos de reação muito curtos e taxas de deformação muito elevadas.

Vários métodos, tais como pistolas de ar e ondas de choque explosivas, que eram anteriormente utilizados para a compressão de pós de tamanho micrónico, estão agora a ser utilizados para comprimir nanopós. Estas tecnologias de compressão alternativas, com tempos de aquecimento muito curtos, têm demonstrado sucesso na obtenção de materiais totalmente densos e compactos, sem o engrossamento dos grãos.

Um exemplo de compactação por ondas de choque é a utilização de um dispositivo de compactação por ondas de choque planas equipado com uma pistola de ar. Este dispositivo gera uma onda de choque curta e de alta pressão que pode deformar as partículas e atingir uma densidade e compactação totais. Estas tecnologias de compressão alternativas oferecem uma forma eficiente de processar materiais com um crescimento mínimo de grão e propriedades de material melhoradas.

Na indústria da borracha, são utilizadas prensas de compressão avançadas para uma vulcanização eficiente da borracha. Ao aplicar uma força de pressão controlada nos materiais de borracha, estas máquinas testam as características físicas dos produtos de borracha, como a resistência, a resiliência e a durabilidade, garantindo que cumprem as normas ASTM e são de elevada qualidade.

Em geral, as tecnologias de compressão alternativas, como a compactação por ondas de choque, fornecem soluções inovadoras para obter materiais totalmente densos e compactos com propriedades melhoradas. Estas tecnologias oferecem vantagens únicas e podem ser utilizadas em várias indústrias para melhorar as capacidades de processamento de materiais.

Conclusão

Em conclusão,a prensagem isostática a frio (CIP) é uma técnica altamente versátil e eficiente para o fabrico de componentes de forma complexa, particularmente na produção de cerâmica avançada. Ao contrário da prensagem uniaxial tradicional, a CIP permite a formação de formas mais complexas e reduz o risco de distorções e fissuras devido ao seu empacotamento uniforme de partículas. Embora existam desafios com o controlo dimensional e os requisitos de pó, a CIP oferece vantagens significativas para pequenas séries de produção e é amplamente utilizada na produção em massa de cerâmica avançada. Como alternativa à CIP, vale a pena considerar a compactação por ondas de choque para determinadas aplicações de compressão.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

- Fornalha de Fusão por Arco a Vácuo Não Consumível

Artigos relacionados

- Princípio e processo de prensagem isostática a frio

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Aplicação da tecnologia de prensagem isostática a quente na preparação de cerâmicas especiais

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional