Na engenharia, um único número raramente conta toda a história.

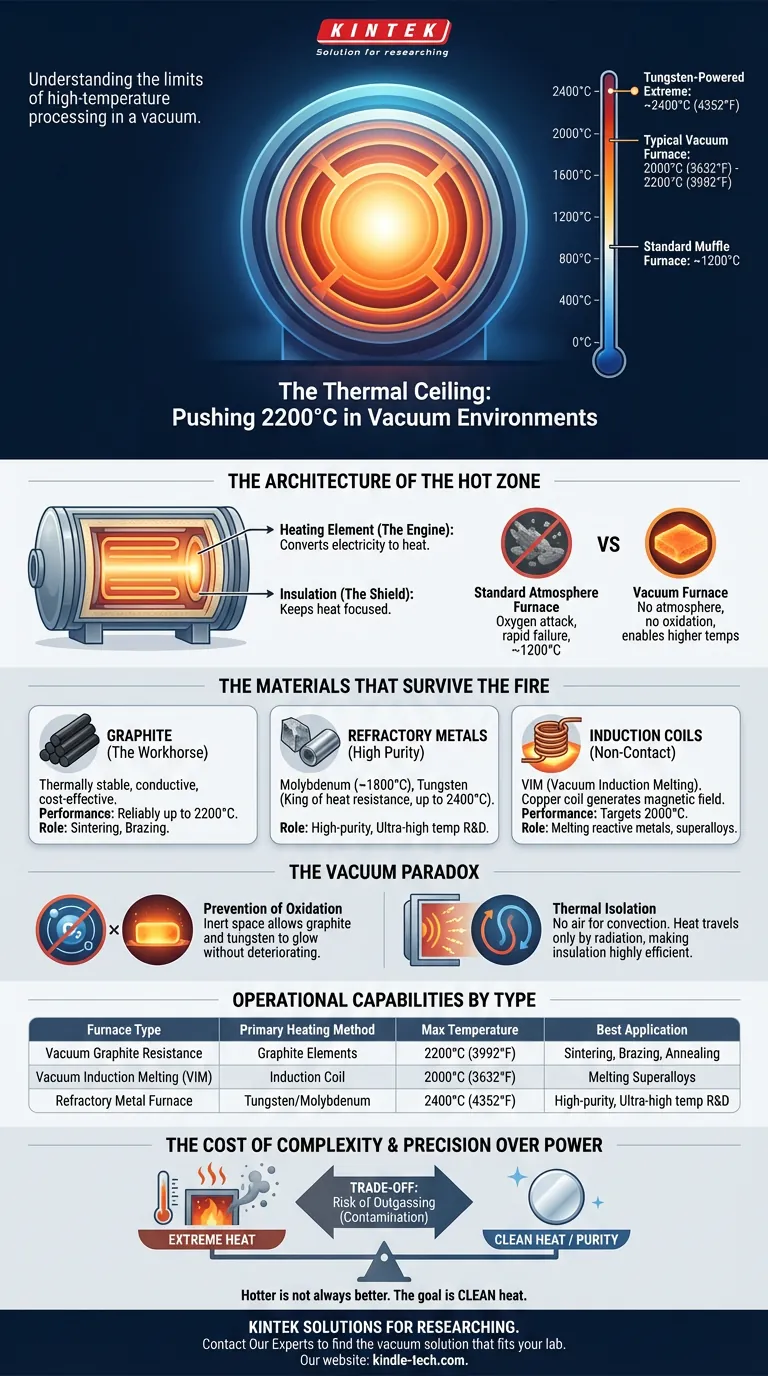

Quando perguntado quão quente um forno a vácuo pode ficar, a resposta do folheto é simples: entre 2000°C (3632°F) e 2200°C (3992°F). Em casos extremos utilizando tungstênio, podemos chegar perto de 2400°C.

Mas para o engenheiro ou cientista de materiais, a temperatura máxima não é apenas um limite em um mostrador. É uma negociação física entre a energia que você insere e a integridade estrutural da máquina que a contém.

Para entender o processamento em alta temperatura, devemos olhar para dentro da "caixa preta" e apreciar os sistemas delicados que impedem que esses incêndios se derretam.

A Arquitetura da Zona Quente

A capacidade de atingir 2200°C não é arbitrária. É definida pelo elo mais fraco da corrente.

Em um forno de atmosfera padrão, o oxigênio é o inimigo. Em altas temperaturas, o oxigênio ataca agressivamente os elementos de aquecimento, causando oxidação rápida e falha. É por isso que um forno mufla padrão geralmente atinge cerca de 1200°C.

Um forno a vácuo é diferente. Ao remover a atmosfera, removemos a química da destruição. Isso nos permite usar materiais que, de outra forma, queimariam em segundos.

A temperatura final depende de dois componentes internos:

- O Elemento de Aquecimento: O motor que converte eletricidade em calor.

- O Isolamento: O escudo que mantém esse calor focado.

Os Materiais Que Sobrevivem ao Fogo

Para gerar calor extremo, devemos usar materiais que se recusam a derreter. As escolhas de engenharia aqui são binárias e distintas.

1. Grafite

O grafite é o carro-chefe do processamento em alta temperatura. É termicamente estável, eletricamente condutor e notavelmente econômico.

- Desempenho: Opera de forma confiável até 2200°C.

- Função: Usado em fornos de resistência a vácuo para sinterização e brasagem.

2. Metais Refratários

Quando a contaminação por carbono é uma preocupação, ou as temperaturas precisam ser mais altas, recorremos a metais com pontos de fusão incrivelmente altos.

- Molibdênio: Eficaz até ~1800°C.

- Tungstênio: O rei da resistência ao calor, empurrando os limites para 2400°C.

3. Bobinas de Indução

Na Fusão por Indução a Vácuo (VIM), não usamos um resistor. Usamos uma bobina de cobre para gerar um campo magnético.

- Desempenho: Geralmente visa 2000°C.

- Função: Fusão de metais reativos e superligas sem contato direto.

O Paradoxo do Vácuo

Há um certo romance no forno a vácuo. Ele protege fornecendo o nada.

O vácuo serve a duas funções críticas que permitem essas temperaturas extremas:

- Prevenção de Oxidação: Cria um espaço quimicamente inerte onde o grafite e o tungstênio podem brilhar em brasa sem se deteriorar.

- Isolamento Térmico: No vácuo, não há ar para conduzir calor por convecção. O calor viaja apenas por radiação. Isso torna os pacotes de isolamento — muitas vezes feltro de grafite rígido — incrivelmente eficientes.

Capacidades Operacionais por Tipo

Nem todos os fornos são construídos para a mesma "corrida". Diferentes designs são otimizados para diferentes linhas de chegada.

| Tipo de Forno | Método Principal de Aquecimento | Temperatura Máxima | Melhor Aplicação |

|---|---|---|---|

| Resistência a Vácuo com Grafite | Elementos de Grafite | 2200°C (3992°F) | Sinterização, Brasagem, Recozimento |

| Fusão por Indução a Vácuo (VIM) | Bobina de Indução | 2000°C (3632°F) | Fusão de Superligas |

| Forno de Metal Refratário | Tungstênio/Molibdênio | 2400°C (4352°F) | P&D de Ultra-alta Temperatura e Alta Pureza |

O Custo da Complexidade

Em sistemas complexos, os compromissos são inevitáveis.

Levar um forno ao seu limite térmico introduz o risco de desgaseificação. À medida que os materiais aquecem, os componentes internos (isolamento, fixações) liberam átomos presos.

A 2000°C, o próprio forno tenta se tornar parte da atmosfera. Se não for gerenciado corretamente, isso arruína o nível de vácuo e contamina a amostra. É por isso que "mais quente" nem sempre é "melhor".

O objetivo não é apenas calor; é calor *limpo*.

Escolher o forno certo requer equilibrar a temperatura bruta necessária contra a pureza exigida por sua aplicação específica. É a diferença entre usar um martelo e um bisturi.

Precisão Acima de Potência

Na KINTEK, entendemos que dados confiáveis vêm de equipamentos confiáveis. Se você está sinterizando cerâmicas avançadas ou fundindo ligas reativas, o equipamento deve desaparecer em segundo plano, deixando apenas resultados consistentes.

Nossos engenheiros podem ajudá-lo a navegar pelos compromissos entre zonas de grafite e metal, garantindo que você tenha o perfil térmico exato que sua pesquisa exige.

Contate Nossos Especialistas para discutir seus requisitos específicos de temperatura e encontrar a solução de vácuo que se adapta ao seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação com Descarga Inferior a Vácuo de Grafite para Materiais de Carbono

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

Artigos relacionados

- Por Que Seus Processos de Alta Temperatura Falham: O Inimigo Oculto em Sua Forno a Vácuo

- A Engenharia do Nada: Por que a Perfeição Exige um Vácuo

- Seu Forno de Mufla Atingiu a Temperatura Certa. Então Por Que Suas Peças Estão Falhando?

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- A Arquitetura do Vazio: Alcançando a Perfeição Metalúrgica em Vácuo