Funções da atmosfera do forno

Função protetora (inertização química)

O papel protetor das atmosferas do forno, particularmente através da inertização química, é crucial na prevenção de reacções superficiais que possam comprometer a integridade do material. Ao criar um ambiente neutro, estas atmosferas asseguram que não ocorre descarbonetação nem carburação, preservando assim as propriedades mecânicas desejadas do material.

Por exemplo, considere o caso dos anéis de rolamento de aço de alto carbono AISI 52100. Quando estes anéis são submetidos a um tratamento térmico a temperaturas tão elevadas como 845°C, a presença de uma atmosfera neutra é essencial. Esta atmosfera neutra actua como um escudo, impedindo que o aço perca ou ganhe carbono, o que, de outra forma, alteraria a sua microestrutura e degradaria o seu desempenho.

| Material | Temperatura do aço | Atmosfera | Efeito |

|---|---|---|---|

| Aço AISI 52100 | 845°C | Neutro | Evita a descarbonetação e a carburação, mantendo o teor de carbono. |

A prevenção da descarbonetação é particularmente importante em aços com elevado teor de carbono, onde a perda de carbono pode levar a uma redução da dureza e da resistência ao desgaste. Do mesmo modo, a carburação, se não for controlada, pode resultar numa distribuição desigual do carbono, conduzindo a tensões internas e a potenciais falhas sob carga.

Em resumo, o papel protetor das atmosferas dos fornos através da inertização química é indispensável para manter a integridade estrutural e mecânica dos materiais durante os processos de tratamento térmico.

Papel reativo (ativação química)

O papel reativo da atmosfera do forno nos processos de tratamento térmico é fundamental para a introdução de elementos específicos na superfície do material, alterando assim a sua composição química e propriedades. Este processo, muitas vezes referido como ativação química, é particularmente crucial para melhorar as caraterísticas da superfície de certos aços, como o aço macio AISI 12L14, que é normalmente utilizado em aplicações que requerem elevada resistência ao desgaste e resistência mecânica.

Durante a carbonitretação gasosa, um processo conduzido a temperaturas elevadas, normalmente cerca de 845°C, a atmosfera do forno interage ativamente com a superfície do aço. Esta interação resulta na introdução de átomos de carbono e de azoto na camada exterior do material. Os átomos de carbono e azoto difundem-se no aço, formando uma caixa endurecida na superfície, o que melhora significativamente a sua resistência ao desgaste e à fadiga.

A eficácia deste processo depende muito do controlo preciso da composição da atmosfera. Por exemplo, a presença de azoto (N2) e de azoto atómico (N) na atmosfera é essencial para obter o efeito de nitretação desejado. Da mesma forma, os hidrocarbonetos, como o metano (CH4) ou o propano (C3H8), servem como fontes de carbono, assegurando que a superfície do aço recebe uma quantidade adequada de carbono.

Além disso, a utilização de hidrogénio (H2) na atmosfera pode melhorar a difusão do carbono e do azoto, embora deva ser cuidadosamente gerida para evitar a fragilização pelo hidrogénio, que pode comprometer a integridade mecânica do material. A interação entre estes gases e a superfície do aço durante a carbonitretação é um equilíbrio delicado, que requer um controlo meticuloso para obter as melhores propriedades da superfície sem comprometer a integridade estrutural global do material.

Tipos de Gases de Reação

Azoto (N2 e N atómico)

O nitrogénio, na sua forma molecular (N₂), apresenta um comportamento amplamente inerte em relação ao ferro, o que significa que não reage facilmente com o metal em condições normais. No entanto, esta inércia pode ser problemática quando se trata de aços com elevado teor de carbono. Se o azoto não estiver completamente seco, pode levar à descarbonetação, um processo em que o carbono é removido da superfície do aço, enfraquecendo assim a sua estrutura e propriedades mecânicas.

Em contrapartida, o azoto atómico, que é criado a altas temperaturas, tem um comportamento bastante diferente. A temperaturas elevadas, o azoto atómico reage ativamente com o ferro e outros elementos presentes no aço. Esta reação pode introduzir azoto na matriz do aço, levando à formação de nitretos. Estes nitretos podem aumentar significativamente a dureza da superfície do aço e a resistência ao desgaste, tornando o azoto atómico um componente valioso em certos processos de tratamento térmico, como a nitretação.

| Forma do Azoto | Comportamento com o ferro | Impacto no aço |

|---|---|---|

| N₂ (Molecular) | Inerte, mas pode descarbonetar se não estiver seco | Descarbonetação em aços de alto carbono |

| N (Atómico) | Reativo a altas temperaturas | Formação de nitretos, aumentando a dureza da superfície |

A natureza dupla do azoto - quer como gás inerte quer como elemento reativo - sublinha o seu papel crítico nos processos de tratamento térmico. A compreensão destes comportamentos permite um controlo preciso da atmosfera do forno, assegurando que as propriedades superficiais desejadas são alcançadas sem comprometer a integridade do aço.

Hidrogénio (H2)

O gás hidrogénio (H2) desempenha um papel duplo nos processos de tratamento térmico, servindo principalmente como agente redutor para evitar a oxidação. Ao atuar como um gás redutor, o H2 protege eficazmente os materiais dos efeitos adversos do oxigénio, preservando assim a sua integridade estrutural e o acabamento da superfície. Esta função protetora é particularmente crítica em aplicações em que é essencial manter uma superfície imaculada, como na produção de componentes de alta precisão.

No entanto, a utilização do hidrogénio não está isenta de desafios. Uma desvantagem significativa é a sua tendência para descarbonetar o aço, um processo que remove o carbono da superfície do aço, enfraquecendo assim as suas propriedades mecânicas. Este efeito de descarbonetação pode ser prejudicial, especialmente em aços com elevado teor de carbono, em que o teor de carbono é crucial para atingir a dureza e a resistência desejadas.

Além disso, sabe-se que o hidrogénio provoca a fragilização por hidrogénio em certos metais. Este fenómeno ocorre quando o hidrogénio atómico se difunde na rede metálica, levando a uma perda de ductilidade e a uma maior suscetibilidade à fratura. A fragilização por hidrogénio é uma preocupação séria em metais sujeitos a ambientes de elevada tensão, como os utilizados nas indústrias aeroespacial e automóvel.

Para mitigar estes riscos, é necessário um controlo e monitorização cuidadosos dos níveis de hidrogénio na atmosfera do forno. Isto inclui o equilíbrio da concentração de H2 com outros gases para minimizar a descarbonetação e a fragilização, ao mesmo tempo que se obtêm os efeitos protectores desejados. São frequentemente utilizados sistemas de monitorização avançados e controlos de processo para garantir que os benefícios da utilização do hidrogénio como gás redutor superam os seus potenciais inconvenientes.

Oxigénio (O2)

O oxigénio (O2) desempenha um papel significativo, mas prejudicial, no tratamento térmico do aço. Quando presente na atmosfera do forno, o O2 reage com o ferro para formar óxidos de ferro, vulgarmente conhecidos como ferrugem. Esta reação não só leva à formação de óxidos, mas também resulta na descarbonetação do aço, um processo em que o carbono é removido da camada superficial do aço. A descarbonetação pode enfraquecer o aço, reduzindo a sua dureza e durabilidade, o que é particularmente problemático para aplicações que requerem elevada resistência e resistência ao desgaste.

Para manter as superfícies de aço brilhantes e imaculadas, é fundamental evitar a presença de O2. A presença de oxigénio pode levar a defeitos superficiais desagradáveis e reduzir a qualidade geral do aço. Por conseguinte, o controlo da atmosfera do forno para minimizar ou eliminar o O2 é essencial para obter o acabamento superficial e as propriedades mecânicas desejados nos componentes de aço tratados termicamente.

Vapor de água (H2O)

O vapor de água (H2O) desempenha um papel significativo nos processos de tratamento térmico, particularmente na sua interação com o aço. Um dos seus principais efeitos é a sua natureza altamente descarbonizante, que exige um controlo rigoroso para evitar resultados indesejáveis. Quando presente nas atmosferas dos fornos, o vapor de água pode alterar o equilíbrio da relação H2O/H2, que é crucial nas reacções de gás de água.

No contexto do tratamento do aço, o vapor de água pode levar à formação de óxido de ferro (ferrugem) e à descarbonetação, ambos prejudiciais para as propriedades desejadas do aço. A descarbonetação, em particular, reduz o teor de carbono da superfície do aço, levando a um material mais macio e menos resistente ao desgaste. Isto é particularmente problemático em aplicações onde a elevada dureza e durabilidade são críticas, tais como em anéis de rolamentos ou anéis de retenção.

Para atenuar estes efeitos, os processos de tratamento térmico envolvem frequentemente o controlo da concentração de vapor de água na atmosfera do forno. Isto pode ser conseguido através da utilização de gases secos ou gerindo cuidadosamente os níveis de humidade dentro do forno. Ao manter uma relação H2O/H2 óptima, é possível evitar a descarbonetação excessiva e garantir que o aço mantém as propriedades mecânicas desejadas.

Em resumo, embora o vapor de água seja um componente chave em muitas atmosferas de tratamento térmico, a sua presença deve ser cuidadosamente gerida para evitar impactos negativos na superfície e na estrutura interna do aço.

Dióxido de carbono (CO2)

O dióxido de carbono (CO2) desempenha um papel significativo, mas muitas vezes problemático, nos processos de tratamento térmico. Quando introduzido na atmosfera do forno, o CO2 podeoxidar e descarbonizar o açolevando a reacções superficiais indesejáveis. O processo de oxidação envolve a formação de óxidos de ferro, que podem estragar a superfície brilhante e lisa do aço. Simultaneamente, a descarbonetação resulta na perda de carbono da superfície do aço, comprometendo as suas propriedades mecânicas, nomeadamente a dureza e a resistência.

Para atenuar estes efeitos,é imperativo um controlo rigoroso do teor de CO2. Este controlo é conseguido através de uma monitorização cuidadosa e do ajuste da atmosfera do forno. Por exemplo, manter uma baixa concentração de CO2 e assegurar uma presença equilibrada de outros gases, como o monóxido de carbono (CO), pode ajudar a estabilizar a atmosfera. O CO actua como um agente redutor, contrariando os efeitos oxidativos do CO2 e promovendo um ambiente mais neutro.

Além disso, a interação entre o CO2 e o aço depende da temperatura. A temperaturas mais elevadas, a taxa de oxidação e descarbonetação aumenta, necessitando de um controlo ainda mais rigoroso. Isto é particularmente crítico em aplicações onde as propriedades precisas da superfície são essenciais, como na produção de anéis de rolamento de aço de alto carbono ou componentes que requerem perfis de dureza específicos.

Em resumo, embora o CO2 seja um elemento-chave na atmosfera do forno, a sua presença deve ser meticulosamente gerida para evitar efeitos adversos no aço. Através de um controlo preciso e do equilíbrio com outros gases, é possível aproveitar os benefícios do CO2 e minimizar os seus impactos negativos.

Monóxido de carbono (CO)

O Monóxido de Carbono (CO) é um gás que desempenha um papel crucial nos processos de tratamento térmico, particularmente no contexto das atmosferas dos fornos. Sendo um gásgás fortemente redutoro CO é fundamental para evitar a oxidação e manter a integridade dos materiais tratados. O seu comportamento é notoriamente dinâmico, apresentando caraterísticas diferentes a diferentes temperaturas.

Atemperaturas mais elevadaso CO torna-se cada vez mais estável, protegendo efetivamente o material de ambientes oxidativos. Esta estabilidade é essencial para manter a qualidade da superfície e a composição química das peças tratadas. No entanto, a história muda atemperaturas mais baixas. Aqui, o CO sofre um fenómeno conhecido comoreversão de carbonoonde pode contribuir para a formação de depósitos de carbono na superfície do material. Este processo é crítico na determinação das propriedades finais do material tratado, como a dureza e a resistência ao desgaste.

A interação entre a natureza redutora do CO e o seu comportamento dependente da temperatura sublinha a sua importância no tratamento térmico. Ao controlar cuidadosamente a temperatura e a concentração de CO na atmosfera do forno, os fabricantes podem adaptar as propriedades dos materiais tratados para satisfazer requisitos específicos. Esta compreensão subtil do papel do CO permite a precisão em processos como a cementação e o endurecimento, assegurando que o produto final cumpre as especificações desejadas.

Hidrocarbonetos

Os hidrocarbonetos desempenham um papel fundamental no processo de tratamento térmico, particularmente como fonte de carbono. Quando introduzidos na atmosfera do forno, podem influenciar significativamente os processos de cementação e têmpera. Em condições específicas, os hidrocarbonetos podem decompor-se para produzir negro de fumo, um pó preto fino que consiste em carbono elementar. Este processo de decomposição é altamente dependente da temperatura, com temperaturas mais elevadas a favorecer a formação de negro de fumo.

A presença de negro de fumo pode ter efeitos profundos nas propriedades da superfície dos materiais que estão a ser tratados. Por exemplo, durante o processo de cementação, o negro de fumo pode aderir à superfície do aço, enriquecendo-a com átomos de carbono. Este enriquecimento é crucial para aumentar a dureza e a resistência ao desgaste do aço. No entanto, se a formação de negro de fumo não for controlada, pode levar a uma distribuição desigual do carbono, o que pode comprometer as propriedades mecânicas do produto final.

Além disso, os hidrocarbonetos podem também afetar o processo de têmpera. O negro de fumo, se não for corretamente gerido, pode atuar como um isolante, abrandando a taxa de arrefecimento durante a têmpera. Isto pode resultar numa dureza abaixo do ideal e pode levar à formação de microestruturas indesejáveis, como a bainite ou a martensite. Por conseguinte, o controlo preciso das concentrações de hidrocarbonetos e das condições do forno é essencial para garantir os resultados desejados nas operações de cementação e têmpera.

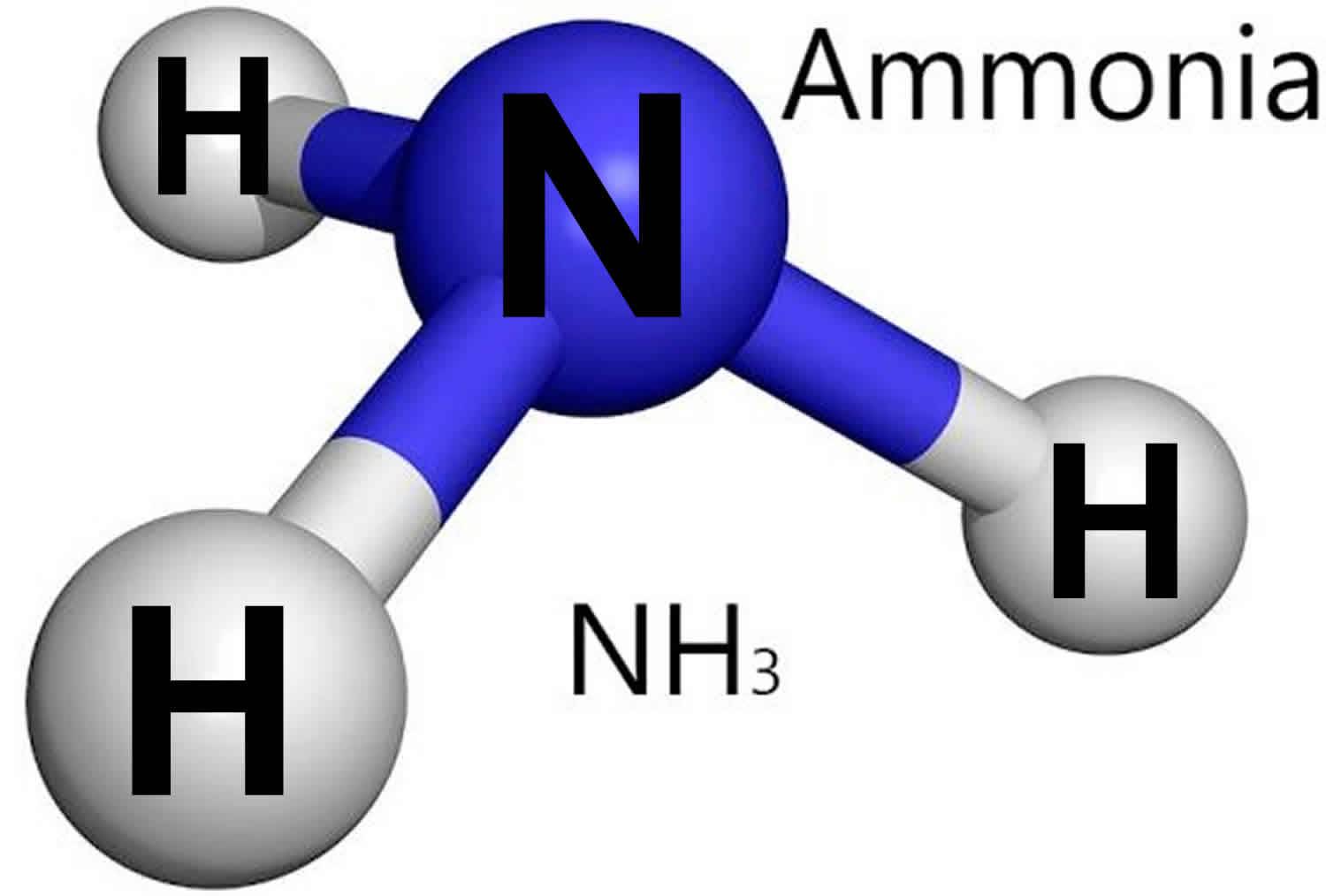

Amoníaco (NH3)

O amoníaco (NH3) é um gás crucial utilizado nos processos de tratamento térmico, particularmente para introduzir azoto atómico na atmosfera do forno. Quando aquecido, o amoníaco dissocia-se em hidrogénio (H2) e azoto atómico (N). O azoto atómico reage então com a superfície do metal, formando uma camada de nitreto que pode aumentar a dureza e a resistência ao desgaste do material. Este processo é particularmente benéfico para os aços, onde a introdução de azoto pode melhorar significativamente as propriedades mecânicas.

No entanto, é importante notar que, embora o azoto atómico seja altamente reativo, o azoto molecular (N2) que forma com outros átomos de azoto é inerte para o ferro. Esta inércia significa que, quando os átomos de azoto se combinam para formar N2, deixam de interagir com a superfície do ferro, impedindo quaisquer outros efeitos de nitretação. Este duplo comportamento - reativo como azoto atómico e inerte como azoto molecular - faz do amoníaco um gás versátil no tratamento térmico, permitindo um controlo preciso do processo de nitruração e das propriedades do material resultante.

Em resumo, a capacidade do amoníaco para introduzir azoto atómico reativo sem causar efeitos adversos da sua forma molecular inerte torna-o um componente inestimável no tratamento térmico de metais, particularmente para aplicações que requerem uma maior dureza superficial e resistência ao desgaste.

Vapor

O vapor desempenha um papel fundamental no processo de tratamento térmico, particularmente na formação de camadas de óxido protectoras e no desenvolvimento do aço azul. Este gás reativo influencia significativamente a criação de óxidos de ferro, um processo que é altamente dependente tanto da temperatura como da relação entre o vapor de água e o hidrogénio (H₂O/H₂).

A temperaturas elevadas, o vapor reage com a superfície do aço, iniciando a formação de óxidos de ferro. A natureza e a espessura desses óxidos podem variar com base na temperatura específica e na relação H₂O/H₂ dentro da atmosfera do forno. Por exemplo, a temperaturas mais elevadas e com uma relação H₂O/H₂ mais elevada, é facilitada a formação de camadas de óxido mais espessas e protectoras. Estas camadas não só protegem o aço de mais oxidação, como também contribuem para a coloração azul caraterística do aço, um indicador visual do sucesso do processo de tratamento térmico.

Por outro lado, a temperaturas mais baixas ou com uma relação H₂O/H₂ mais baixa, a formação de óxidos de ferro é menos pronunciada, levando potencialmente a uma proteção menos eficaz e a um aspeto visual diferente. Esta sensibilidade à temperatura e à composição do gás sublinha a necessidade crítica de um controlo preciso da atmosfera do forno quando se utiliza vapor nos processos de tratamento térmico.

Em resumo, o papel do vapor no tratamento térmico é multifacetado, afectando não só as propriedades protectoras do aço, mas também as suas qualidades estéticas. A gestão cuidadosa do vapor e das suas interações no ambiente do forno é essencial para alcançar os resultados desejados em termos de funcionalidade e aparência.

Árgon (Ar) e Hélio (He)

O Árgon (Ar) e o Hélio (He) são dois gases que se destacam pela sua total inércia, tornando-os ideais para aplicações específicas em processos de tratamento térmico. Ambos os gases são utilizados principalmente para purga e como atmosferas protectoras, assegurando que os materiais a tratar permanecem livres de quaisquer reacções superficiais indesejadas.

No contexto do tratamento térmico, a natureza inerte do Árgon e do Hélio é particularmente valiosa. Estes gases não reagem com os materiais no interior do forno, impedindo assim qualquer forma de descarbonetação ou carburação. Isto assegura que a integridade estrutural e as propriedades desejadas dos materiais tratados são mantidas. Por exemplo, quando os anéis de rolamentos em aço de alto carbono AISI 52100 são endurecidos a 845°C, a utilização de árgon ou hélio como atmosfera protetora pode evitar reacções químicas indesejadas que poderiam alterar a composição do aço.

Em resumo, o Árgon e o Hélio desempenham um papel crucial nos processos de tratamento térmico, proporcionando um ambiente completamente inerte que protege os materiais de reacções químicas indesejadas. A sua utilização assegura que os materiais tratados mantêm as propriedades desejadas, tornando-os indispensáveis em aplicações específicas.

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- Explorando os principais indicadores de desempenho de um forno atmosférico

- Guia completo sobre fornos de atmosfera: Tipos, aplicações e vantagens

- Fornos de atmosfera: Guia completo para o tratamento térmico controlado

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

- Como os fornos de atmosfera controlada melhoram a qualidade e a consistência no tratamento térmico