Introdução aos cadinhos de alumina

Vantagens de desempenho da alumina

A alumina (Al₂O₃) apresenta uma série de vantagens de desempenho que a tornam um material ideal para aplicações refractárias de cadinhos em fornos de fusão por indução a vácuo.As suas propriedades são particularmente adequadas para suportar as condições adversas dos processos de fusão a alta temperatura.

Principais vantagens de desempenho:

-

Isolamento elétrico: A alumina proporciona excelentes propriedades de isolamento elétrico, o que é crucial para evitar curtos-circuitos eléctricos no ambiente do forno.

-

Resistência mecânica: Com elevada dureza e resistência mecânica, os cadinhos de alumina podem suportar tensões mecânicas significativas sem rachar ou partir.

-

Resistência ao desgaste e à abrasão: A resistência inerente do material ao desgaste e à abrasão garante que o cadinho mantém a sua integridade estrutural durante uma utilização prolongada.

-

Condutividade térmica e resistência ao choque: A alumina possui uma elevada condutividade térmica e resistência ao choque térmico, facilitando uma distribuição eficiente do calor e reduzindo o risco de danos induzidos pelo stress térmico.

-

Estabilidade química: A alumina é resistente a ataques fortes de ácidos e álcalis a altas temperaturas, assegurando que o cadinho permanece quimicamente inerte e não se degrada em condições corrosivas.

-

Baixa densidade: A baixa densidade da alumina contribui para um cadinho mais leve, o que pode ser vantajoso para o manuseamento e instalação.

-

Transparência às micro-ondas: A transparência da alumina às frequências de rádio de micro-ondas é benéfica em processos de fusão específicos que utilizam tecnologia de micro-ondas.

-

Resistência à compressão e dieléctrica: A elevada resistência à compressão e dieléctrica aumenta ainda mais a capacidade do cadinho para suportar tensões mecânicas e eléctricas.

Requisitos de desempenho específicos:

Para fornos de fusão por indução em vácuo, a composição do material refratário do cadinho de alumina deve cumprir determinados critérios para garantir um desempenho ótimo:

| Requisitos de desempenho | Descrição |

|---|---|

| Estabilidade térmica | O material deve manter a sua integridade estrutural a temperaturas elevadas. |

| Baixa libertação de gases | O cadinho deve minimizar a libertação de gases durante o processo de fusão. |

| Inércia química | Resistência às reacções químicas com metais fundidos e atmosferas de fornos. |

| Durabilidade mecânica | Capacidade de suportar tensões mecânicas sem fissurar ou partir. |

| Expansão térmica uniforme | Expansão térmica consistente para evitar danos induzidos por choques térmicos. |

Estas vantagens e requisitos de desempenho asseguram coletivamente que os cadinhos de alumina proporcionam um serviço fiável e duradouro em fornos de fusão por indução a vácuo, contribuindo para a eficiência global e longevidade do processo de fusão.

Formação da camada de espinélio de alumínio e magnésio

Após a conclusão do processo de sinterização do cadinho de alumina, forma-se uma camada distinta de espinélio de alumínio e magnésio ao longo das paredes internas do cadinho.Esta camada de espinélio é um componente crítico que melhora significativamente o desempenho do cadinho em várias áreas-chave.

Em primeiro lugar, o espinélio de alumínio e magnésio apresenta uma estabilidade térmica notável.Esta caraterística assegura que o cadinho pode suportar flutuações extremas de temperatura sem degradação, prolongando assim a sua vida útil.A estabilidade térmica é crucial para manter a integridade estrutural do cadinho durante aplicações de alta temperatura, como as encontradas em fornos de fusão por indução a vácuo.

Em segundo lugar, a camada de espinélio é inerentemente fácil de sinterizar.Esta propriedade facilita a formação de uma camada coesa e uniforme durante o processo de sinterização, o que é essencial para alcançar um desempenho ótimo.A facilidade de sinterização não só simplifica o processo de fabrico como também contribui para a consistência e fiabilidade do produto final.

Para além disso, o espinélio de alumínio e magnésio proporciona uma excelente resistência ao choque térmico.Isto significa que o cadinho pode suportar mudanças rápidas de temperatura sem rachar ou partir, uma caraterística indispensável para aplicações industriais de elevado desempenho.A maior resistência ao choque térmico garante que o cadinho permanece funcional e eficiente mesmo nas condições mais exigentes.

Em resumo, a formação da camada de espinélio de alumínio e magnésio nas paredes internas do cadinho de alumina é um passo fundamental no processo de preparação.Esta camada não só aumenta a estabilidade térmica do cadinho e a facilidade de sinterização, como também melhora significativamente a sua resistência ao choque térmico, contribuindo, em última análise, para uma vida útil mais longa e um melhor desempenho global.

Processo de preparação do cadinho

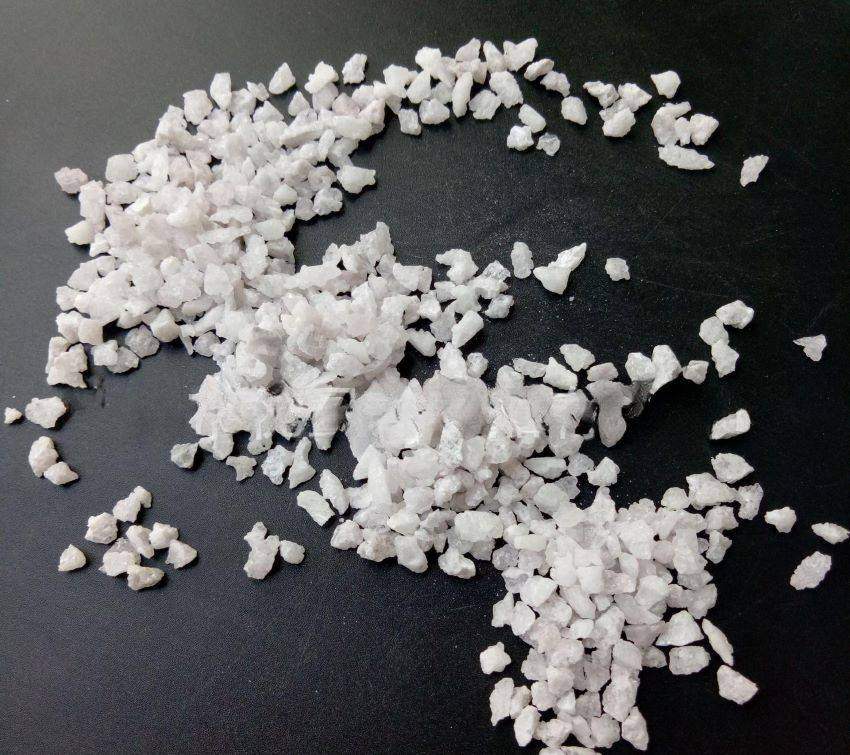

Trituração do cadinho

O controlo do processo de trituração dos cadinhos de alumina é um passo fundamental para garantir a sua integridade estrutural e desempenho.Este processo envolve várias fases meticulosas, cada uma contribuindo para a qualidade global do cadinho.

Seleção do material resistente:

A seleção dos materiais resistentes é fundamental.A alumina de alta pureza é normalmente selecionada devido à sua excecional estabilidade térmica e resistência à erosão química.O material deve cumprir normas de pureza rigorosas para evitar qualquer contaminação durante o processo de fusão.

Preparação da trituração:

A preparação envolve a mistura exacta das matérias-primas para obter a consistência desejada.Esta fase inclui a adição de aglutinantes e plastificantes para melhorar a formabilidade da mistura.A mistura é então submetida a uma série de batidas mecânicas para remover as bolhas de ar e garantir uma estrutura densa e homogénea.

Fase de descarga:

Uma vez concluída a trituração, o material é descarregado em moldes.Os moldes são cuidadosamente concebidos para corresponder às especificações do cadinho, assegurando que o produto final tem as dimensões e a forma corretas.O material é deixado assentar e endurecer nos moldes, formando a forma preliminar do cadinho.

Colocação de dispositivos de medição de temperatura:

A colocação estratégica de dispositivos de medição de temperatura é fundamental para o processo.Estes dispositivos são incorporados no cadinho para monitorizar as variações de temperatura durante as fases de cozedura e sinterização.O controlo exato da temperatura é essencial para evitar o stress térmico e assegurar a formação da camada de espinélio de alumínio-magnésio, que confere ao cadinho a sua resistência ao choque térmico e uma longa vida útil.

Cada uma destas fases é meticulosamente controlada para garantir que o produto final cumpre os elevados padrões exigidos para utilização em fornos de fusão por indução a vácuo.

Cozedura e sinterização do cadinho

A preparação de cadinhos de alumina para fornos de fusão por indução a vácuo envolve um processo meticuloso que combina a cozedura sem vácuo com a sinterização a vácuo.Esta abordagem em duas fases é crucial para garantir que o material refratário no cadinho é totalmente cozido e sinterizado, minimizando assim a libertação de gases durante as operações de fusão subsequentes.

Durante a fase de cozedura sem vácuo, o cadinho é sujeito a condições de aquecimento controladas que facilitam a consolidação inicial das partículas de alumina.Esta fase é essencial para eliminar qualquer humidade residual e componentes voláteis, que podem comprometer a integridade e o desempenho do cadinho.O processo de cozedura é cuidadosamente monitorizado para garantir uma distribuição uniforme do calor, evitando qualquer sobreaquecimento localizado que possa conduzir a fragilidades estruturais.

Após a cozedura sem vácuo, o cadinho é submetido a sinterização sob vácuo, um processo que melhora ainda mais as suas propriedades mecânicas e térmicas.Em condições de vácuo, os gases remanescentes no interior do cadinho são evacuados, criando um ambiente que promove a densificação do material de alumina.Este processo de sinterização resulta numa estrutura altamente densa e uniforme, reduzindo significativamente a taxa de libertação de gases quando o cadinho é utilizado em fornos de fusão de alto vácuo.

A combinação destes dois processos assegura que o cadinho de alumina não só é totalmente cozido e sinterizado, como também possui uma estabilidade térmica superior e resistência ao choque térmico.Estes atributos são essenciais para manter a integridade do cadinho e prolongar a sua vida útil em aplicações exigentes de fusão por indução a vácuo.

Utilização e desempenho do cadinho

Condição de utilização do cadinho

O cadinho de alumina, pós-sinterização, foi utilizado na produção durante um total de 21 ciclos de forno.Durante estes ciclos, foram mantidos registos detalhados dos níveis máximos de vácuo alcançados na câmara de fusão e das condições de vácuo mantidas durante a fase de refinação para cada operação do forno.Esta recolha de dados foi fundamental para avaliar o desempenho do cadinho em várias condições de funcionamento.

A análise destes registos revelou várias informações importantes:

- Consistência do vácuo:O cadinho manteve um nível de vácuo constante durante todo o período de refinação, o que indica a sua eficácia na minimização da libertação de gases.

- Estabilidade operacional:O vácuo máximo alcançado na câmara de fusão manteve-se estável ao longo de várias utilizações do forno, o que sugere a resistência robusta do cadinho à degradação térmica.

- Métricas de desempenho:Ao comparar os níveis de vácuo em diferentes ciclos do forno, foi possível avaliar o desempenho do cadinho a longo prazo e prever a sua vida útil restante.

Estas observações sublinham a fiabilidade do cadinho e a sua adequação para utilização prolongada em ambientes de alto vácuo, o que é crucial para manter a integridade e a qualidade do processo de fusão.

Analisar e discutir

O processo de preparação de cadinhos de alumina para fornos de fusão por indução a vácuo envolve várias etapas críticas, cada uma meticulosamente concebida para garantir um desempenho e uma longevidade óptimos.Uma das principais preocupações é a exclusão da humidade que pode comprometer significativamente a integridade do cadinho.A humidade, se não for corretamente gerida, pode levar à formação de bolhas durante o processo de sinterização, resultando em fragilidades estruturais que podem provocar a falha do cadinho em condições de alta temperatura.

Monitorização da temperatura é outro aspeto fundamental do processo.Ao manter um controlo preciso sobre as temperaturas de cozedura e sinterização, os fabricantes podem assegurar que o material de alumina atinge a sua densificação ideal sem sofrer choques térmicos ou tensões excessivas.Esta gestão cuidadosa da temperatura não só aumenta a estabilidade térmica do cadinho, como também prolonga a sua vida útil, evitando a degradação prematura.

Além disso, o processo foi concebido para minimizar o risco de danos e contaminação .A ausência de materiais estranhos e a utilização de alumina de elevada pureza na construção do cadinho são factores-chave que contribuem para a sua resistência às reacções químicas e aos danos físicos.Isto assegura que o cadinho permanece um ambiente imaculado para o processo de fusão, livre de impurezas que possam afetar a qualidade do produto final.

Em suma, a atenção meticulosa à exclusão da humidade, à monitorização da temperatura e ao controlo da contaminação durante a preparação dos cadinhos de alumina não só melhora o seu desempenho nos fornos de fusão por indução a vácuo, como também garante a sua fiabilidade e eficácia a longo prazo.

Conclusão

Resumo das vantagens

O cadinho de alumina, meticulosamente fabricado através do processo de forno de fusão por indução a vácuo e subsequente sinterização, possui uma camada de espinélio de alumínio-magnésio estrategicamente colocada nas suas paredes internas e na base. Esta camada não é meramente uma adição passiva, mas um componente crítico que aumenta significativamente a durabilidade operacional do cadinho.

Em primeiro lugar, a camada de espinélio de alumínio e magnésio proporciona propriedades anti-erosão excepcionais. Isto é crucial em ambientes onde o cadinho é exposto a fluxos de metal de alta velocidade e a elementos corrosivos, assegurando que o cadinho mantém a sua integridade estrutural durante uma utilização prolongada.

Em segundo lugar, a estabilidade ao choque térmico da camada de espinélio é fundamental. Permite que o cadinho resista a rápidas flutuações de temperatura sem rachar ou degradar, uma caraterística indispensável para manter um desempenho consistente em aplicações industriais de alta temperatura.

Para além disso, a resistência a altas temperaturas da camada de espinélio garante que o cadinho permanece eficaz mesmo em condições térmicas extremas. Esta resistência não só prolonga a vida útil do cadinho, como também suporta a sua capacidade de lidar com operações contínuas e de alta intensidade.

Em resumo, a camada de espinélio de alumínio e magnésio é um fator de mudança, oferecendo uma defesa robusta contra a erosão, o choque térmico e as altas temperaturas. Isto não só assegura a longevidade do cadinho, como também prepara o terreno para um desempenho fiável e consistente ao longo de uma idade de forno alargada.

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Tubo de Forno de Alumina de Alta Temperatura (Al2O3) para Engenharia de Cerâmica Fina Avançada

Artigos relacionados

- Processo de fusão e manutenção do forno de fusão por indução de vácuo

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Como a fusão por indução a vácuo aumenta a produção de ligas de alto desempenho

- Como a fusão por indução a vácuo evita falhas catastróficas de materiais em componentes críticos