Introdução

Em indústrias onde a pureza do metal dita a vida útil do produto - de motores a jato a reatores nucleares - a fusão por indução a vácuo (VIM) surgiu como o padrão de ouro. Este artigo desmistifica a superioridade do VIM na redução de defeitos, eficiência operacional e escalabilidade, apoiado por implementações reais no sector aeroespacial e energético. Quer esteja a avaliar métodos metalúrgicos ou a otimizar sistemas existentes, eis o que torna o VIM indispensável para ligas de missão crítica.

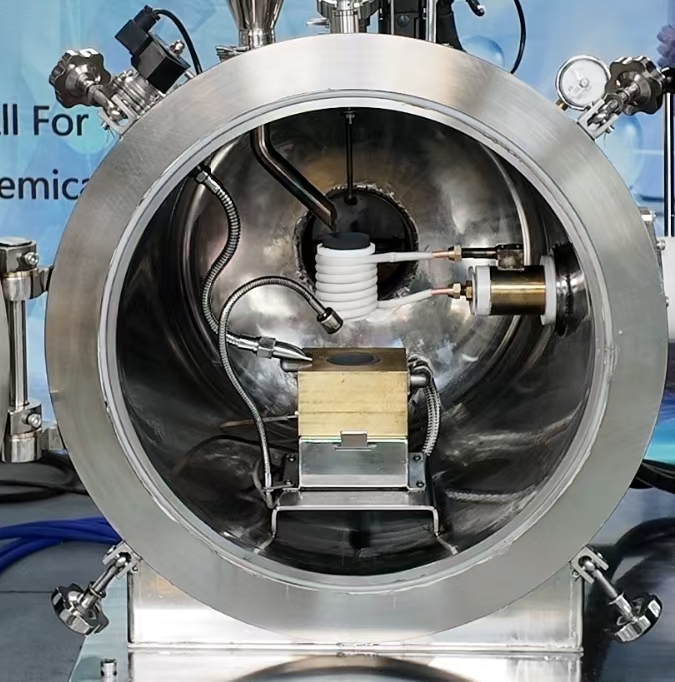

Fusão por Indução a Vácuo: A pedra angular da Metalurgia Premium

Como a agitação eletromagnética reduz os defeitos de inclusão

A agitação eletromagnética do VIM elimina a escória e as inclusões não metálicas - os principais culpados por trás das falhas por fadiga da liga. Ao contrário da fusão estática, as forças de Lorentz homogeneízam ativamente o metal fundido, atingindo tamanhos de inclusão inferiores a 5 microns (crítico para as lâminas das turbinas). Já se perguntou porque é que os fabricantes do sector aeroespacial rejeitam o titânio fundido convencionalmente? As inclusões superiores a 10 microns actuam como concentradores de tensão, reduzindo a vida útil dos componentes em 40%.

Ambiente de vácuo vs. sistemas de purga de gás: Referências de Controlo da Oxidação

Enquanto a purga de árgon reduz a oxidação, o ambiente de vácuo de 10-³ mbar do VIM reduz a recolha de oxigénio em 90% em comparação com os fornos de arco com proteção de gás. Para as superligas de níquel, isto significa que a espessura da escala de óxido permanece abaixo de 2 nm contra 20 nm nos métodos tradicionais - um elemento não negociável para componentes de reactores resistentes à corrosão.

Estratégias de implementação específicas da indústria

Fundição de ligas de titânio para o sector aeroespacial: Estudos de caso da NASA e da Airbus

Os actuadores do Mars rover da NASA utilizam Ti-6Al-4V processado por VIM, onde mesmo uma variação de 0,1% de oxigénio provoca quedas de ductilidade. A Airbus relata 30% menos tratamentos HIP (Hot Isostatic Pressing) pós-fundição depois de mudar para VIM, citando menos vazios subsuperficiais.

Protocolos de fabrico de lâminas de turbina para centrais eléctricas

As turbinas de classe H da GE exigem lâminas de cristal único com teor de enxofre abaixo de 10 ppm. A dessulfuração a vácuo da VIM atinge 2 ppm de forma consistente - impossível com a refusão por electroslag.

Inovações técnicas nos sistemas VIM modernos

Deteção de impurezas orientada por IA durante a refinação

Os algoritmos de aprendizagem automática prevêem agora a recolha de carbono dos revestimentos do cadinho, ajustando a entrada de energia em tempo real. Os testes mostram uma redução de 60% nos lotes fora das especificações.

Cadinhos revestidos com grafeno: Triplicando a vida útil

Os cadinhos tradicionais de zircónio degradam-se após 50 fusões. As variantes revestidas com grafeno da Kintek suportam mais de 150 ciclos, evitando a formação de carboneto de metal a 1.600°C.

Análise custo-benefício para escalonamento da produção

Consumo de energia por tonelada: VIM vs. Fornos de arco tradicionais

Com 1.200 kWh/tonelada, o VIM consome 20% mais energia do que os fornos a arco - mas a taxa de rejeição 80% menor compensa os custos. Para uma fundição aeroespacial de 10.000 toneladas/ano, isso economiza $12M anualmente em retrabalho.

Otimização da taxa de reutilização de sucata metálica

O controlo preciso da composição do VIM permite uma integração de 95% da sucata contra 70% nos fornos de arco. O programa F-35 da Lockheed Martin reduziu os custos de material virgem em 18% utilizando esta abordagem.

Conclusão: Metalurgia à prova de futuro com VIM

O VIM não é apenas uma questão de pureza - é uma questão de desempenho previsível. Para laboratórios e fundições, investir em equipamentos prontos para o VIM, como os cadinhos e sistemas de vácuo da Kintek, prepara as operações para o futuro, de acordo com as especificações cada vez mais rigorosas da indústria. Pronto para comparar a qualidade da sua liga com os padrões de qualidade da NASA? Comece com uma auditoria de sucata - a maioria das operações revela poupanças de custos de 15-20% apenas com a melhoria da eficiência da refusão.

Produtos que poderá estar à procura:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

Artigos relacionados

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Processo de fusão e manutenção do forno de fusão por indução de vácuo

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Forno de indução de fusão por vácuo: princípio, vantagens e aplicações