Visão geral das propriedades mecânicas

Resistência e dureza

Os materiais cerâmicos são conhecidos pela sua excecional resistência e dureza, atributos atribuídos em grande parte às suas robustas estruturas de ligação iónica e covalente.Este mecanismo de ligação confere às cerâmicas uma dureza que ultrapassa frequentemente os 1500HV, um limiar que muitos materiais não conseguem atingir.A cerâmica de zircónio, por exemplo, destaca-se com uma dureza superior a 9, o que a coloca em segundo lugar em termos de dureza, a seguir ao diamante.

A elevada dureza das cerâmicas não é meramente uma vantagem teórica, mas sim uma vantagem prática, com um impacto significativo na sua durabilidade e resistência ao desgaste.Esta propriedade torna a cerâmica ideal para aplicações em que a integridade do material deve ser mantida sob condições severas, como em ferramentas de corte, revestimento de armaduras e componentes de maquinaria de alto desempenho.

Além disso, a resistência da cerâmica, muitas vezes medida em termos da sua capacidade de suportar forças de compressão, é igualmente impressionante.Esta resistência, combinada com a sua dureza, posiciona as cerâmicas como alternativas superiores aos materiais tradicionais, como os metais, em muitos ambientes de elevada tensão.A estrutura atómica única dos materiais cerâmicos, caracterizada por fortes ligações covalentes e iónicas, garante que podem manter a sua integridade estrutural mesmo sob tensão mecânica extrema.

Em resumo, a resistência e a dureza dos materiais cerâmicos são fundamentais para a sua utilização generalizada em indústrias que requerem materiais duradouros e de elevado desempenho.A sua capacidade de resistir à deformação e ao desgaste, juntamente com a sua excecional resistência à compressão, sublinha a sua superioridade em muitas aplicações críticas.

Falta de plasticidade e tenacidade

Apesar da sua elevada resistência à compressão, as cerâmicas sofrem de baixa resistência à tração e apresentam pouca plasticidade e tenacidade.Esta deficiência é atribuída principalmente às suas intrincadas estruturas cristalinas, que limitam o número de sistemas de deslizamento disponíveis.Os sistemas de deslizamento são essenciais para a deformação plástica, permitindo que os materiais se deformem plasticamente sob tensão sem fraturar.No entanto, as cerâmicas, com os seus complexos arranjos atómicos, têm um número limitado destes sistemas, o que dificulta a sua deformação plástica.

Além disso, a elevada energia necessária para gerar deslocações nas cerâmicas agrava ainda mais a sua falta de plasticidade.As deslocações são defeitos de linha na rede cristalina que permitem a deformação plástica, permitindo que os átomos deslizem uns sobre os outros.Nas cerâmicas, a energia necessária para criar estas deslocações é significativamente mais elevada do que nos metais, que podem facilmente gerar e propagar deslocações sob tensão.Esta elevada energia de geração de deslocações contribui para a fragilidade das cerâmicas, tornando-as propensas a falhas catastróficas sob tensão de tração.

Em resumo, a combinação de estruturas cristalinas complexas, sistemas de deslizamento limitados e elevada energia de geração de deslocações resultam coletivamente na baixa resistência à tração e na fraca plasticidade e tenacidade observadas nos materiais cerâmicos.

Indicadores de Propriedades Mecânicas

Indicadores-chave

Ao avaliar as aplicações de revestimentos cerâmicos, vários indicadores-chave devem ser meticulosamente avaliados para garantir um desempenho e uma durabilidade óptimos. Desvio dimensional e qualidade da superfície são fundamentais, pois influenciam diretamente o ajuste e o aspeto estético do ladrilho. A absorção de água é outro fator crítico, uma vez que a absorção excessiva pode levar à descoloração, deformação e degradação estrutural ao longo do tempo.

O módulo de rutura e resistência à rutura são propriedades mecânicas essenciais que medem a resistência do ladrilho à flexão e à rutura sob carga.Estes parâmetros são particularmente importantes em áreas de tráfego intenso, onde os ladrilhos estão sujeitos a esforços repetidos. Resistência ao choque térmico é vital para os ladrilhos expostos a temperaturas variáveis, como os utilizados no exterior ou em ambientes industriais, garantindo que podem suportar os ciclos térmicos sem fissurar.

Por último, resistência à abrasão é crucial para manter a integridade e a longevidade da superfície do ladrilho, especialmente em áreas propensas a tráfego pedonal intenso ou a materiais abrasivos.Cada um destes indicadores desempenha um papel distinto, mas interligado, na determinação da qualidade global e da adequação dos ladrilhos cerâmicos a várias aplicações.

| Indicador | Importância |

|---|---|

| Desvio dimensional | Garante o ajuste e o aspeto adequados |

| Qualidade da superfície | Influencia as qualidades estéticas e tácteis |

| Absorção de água | Evita a descoloração, o empeno e a degradação estrutural |

| Módulo de rutura | Mede a resistência à flexão sob carga |

| Resistência à rotura | Mede a resistência à rutura sob carga |

| Resistência ao choque térmico | Garante a durabilidade sob flutuações de temperatura |

| Resistência à abrasão | Mantém a integridade da superfície sob desgaste |

Estes indicadores definem coletivamente a integridade mecânica e estrutural dos revestimentos cerâmicos, orientando os fabricantes e os consumidores na seleção dos materiais mais adequados para aplicações específicas.

Comparação com os metais

As cerâmicas destacam-se pelo seu módulo de elasticidade e dureza superiores quando comparadas com os metais.Isto deve-se, em grande parte, à sua forte ligação iónica e covalente, que resulta em valores de dureza que excedem frequentemente os 1500 HV, com a cerâmica de zircónio a atingir uma dureza superior a 9, perdendo apenas para o diamante.No entanto, esta dureza impressionante tem um custo: as cerâmicas apresentam uma resistência à tração significativamente inferior e uma deformação plástica negligenciável à temperatura ambiente.Ao contrário dos metais, que podem sofrer uma deformação plástica substancial antes de falharem, as cerâmicas permanecem frágeis, tornando-as susceptíveis a fracturas catastróficas sob tensão de tração.

| Propriedades | Cerâmica | Metais |

|---|---|---|

| Módulo de elasticidade | Superior | Inferior |

| Dureza | Superior | Inferior |

| Resistência à tração | Inferior | Superior |

| Deformação plástica | Quase nenhuma | Significativo |

Esta dicotomia nas propriedades realça as diferenças fundamentais no comportamento mecânico das cerâmicas e dos metais.Enquanto as cerâmicas são ideais para aplicações que requerem elevada dureza e resistência ao desgaste, a sua falta de plasticidade e tenacidade limita a sua utilização em situações em que a resistência à tração e a ductilidade são fundamentais.Compreender estes compromissos é crucial para selecionar o material certo para aplicações de engenharia específicas.

Factores que afectam as propriedades mecânicas

Efeito da temperatura

A temperatura desempenha um papel fundamental na determinação do comportamento mecânico das cerâmicas, afectando particularmente o seu módulo de elasticidade.Com o aumento da temperatura, o espaçamento atómico dentro da estrutura cerâmica aumenta devido à expansão térmica.Esta expansão leva a uma diminuição do módulo de elasticidade, uma vez que as forças interatómicas que proporcionam rigidez enfraquecem com o aumento da distância entre os átomos.O fenómeno pode ser visualizado como o material a tornar-se mais flexível e menos rígido à medida que aquece.

Por exemplo, em aplicações de alta temperatura, como turbinas a gás ou fornos, a expansão térmica da cerâmica pode alterar significativamente as suas propriedades mecânicas.A temperaturas elevadas, a redução do módulo de elasticidade pode afetar a capacidade do material para suportar tensões mecânicas, conduzindo potencialmente a falhas estruturais se não forem devidamente tidas em conta na fase de conceção.

| Gama de temperaturas | Alteração do módulo elástico | Implicações |

|---|---|---|

| Temperatura ambiente | Elevado módulo de elasticidade | Excelente rigidez e resistência à deformação. |

| Temperaturas elevadas | Diminuição do módulo elástico | Rigidez reduzida, potencial para aumentar a deformação sob tensão. |

A relação entre a temperatura e o módulo de elasticidade não é linear, mas segue um padrão complexo influenciado pela composição e microestrutura específicas do material.Os materiais cerâmicos avançados, como os utilizados na engenharia aeroespacial, são frequentemente submetidos a uma análise térmica rigorosa para prever e atenuar estes efeitos, garantindo o seu desempenho em condições extremas.

Em resumo, embora as cerâmicas apresentem propriedades mecânicas superiores à temperatura ambiente, o seu desempenho pode degradar-se significativamente a temperaturas mais elevadas devido a alterações no espaçamento atómico.Compreender e gerir este comportamento dependente da temperatura é crucial para a utilização efectiva das cerâmicas em várias aplicações a altas temperaturas.

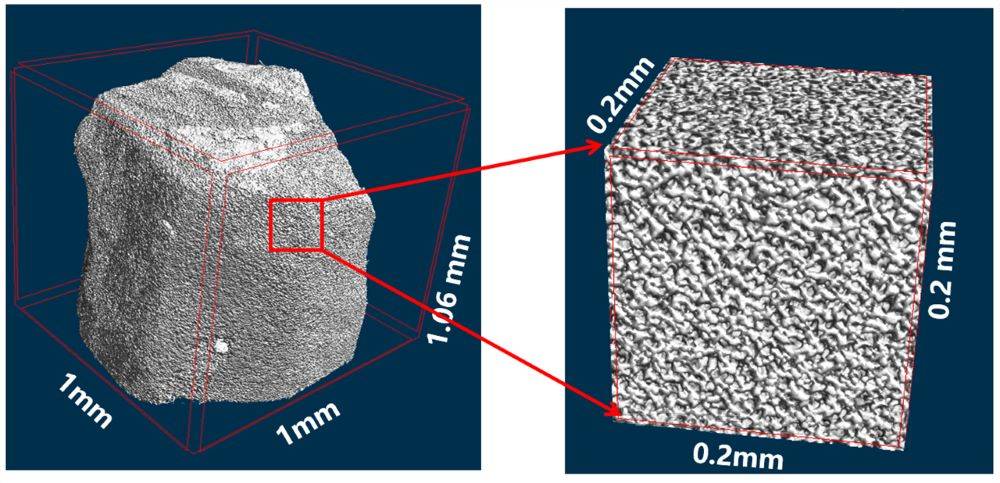

Papel da porosidade

A porosidade desempenha um papel fundamental na determinação do módulo de elasticidade da cerâmica, com uma correlação direta entre o nível de porosidade e as propriedades mecânicas do material.À medida que a porosidade aumenta, o módulo de elasticidade da cerâmica sofre um declínio acentuado.Este fenómeno pode ser atribuído à presença de vazios no material, que actuam como concentradores de tensão, levando a uma redução da rigidez e da resistência globais da cerâmica.

As técnicas avançadas de sinterização surgiram como métodos eficazes para atenuar os efeitos adversos da porosidade.Estas técnicas, que incluem a prensagem isostática a quente (HIP) e a tecnologia de sinterização assistida por campo (FAST), podem reduzir significativamente os níveis de porosidade na cerâmica.Ao minimizar estes vazios, as propriedades mecânicas da cerâmica, tais como o seu módulo de elasticidade e a sua resistência global, podem ser substancialmente melhoradas.

| Técnica de sinterização | Efeito na porosidade | Impacto no módulo de elasticidade |

|---|---|---|

| Prensagem isostática a quente (HIP) | Reduz a porosidade através da aplicação de uma pressão uniforme | Aumenta o módulo de elasticidade |

| Tecnologia de sinterização assistida por campo (FAST) | Melhora a densificação | Aumenta as propriedades mecânicas |

Em resumo, embora a porosidade represente um desafio significativo para a integridade mecânica das cerâmicas, os modernos processos de sinterização oferecem soluções viáveis para melhorar o seu desempenho estrutural e mecânico.

Efeito do tamanho do grão

Um tamanho de grão mais pequeno nas cerâmicas é um fator crítico que aumenta significativamente a sua resistência.Este fenómeno pode ser atribuído à relação Hall-Petch, que afirma que à medida que o tamanho do grão diminui, o limite de elasticidade do material aumenta.Isto deve-se principalmente ao aumento do número de limites de grão, que actuam como barreiras ao movimento de deslocação, impedindo assim a deformação plástica.

No entanto, o aumento da resistência da cerâmica não depende apenas do tamanho do grão.Outros factores, como as impurezas e a porosidade, também desempenham um papel importante na determinação das propriedades mecânicas globais da cerâmica.As impurezas podem atuar como concentradores de tensão, conduzindo a fragilidades localizadas que podem precipitar a falha.A porosidade, por outro lado, pode reduzir significativamente a densidade do material e, consequentemente, a sua integridade mecânica.Níveis mais elevados de porosidade podem levar a uma diminuição acentuada do módulo de elasticidade e da resistência global, uma vez que a presença de vazios na estrutura do material enfraquece a sua capacidade de suporte de carga.

Para ilustrar a interação entre a dimensão do grão e estes outros factores, considere a seguinte tabela:

| Fator | Efeito na resistência | Mecanismo |

|---|---|---|

| Tamanho do grão | Positivo | O aumento dos limites de grão impede o movimento de deslocação |

| Impurezas | Negativas | Actuam como concentradores de tensão, conduzindo a fraquezas localizadas |

| Porosidade | Negativo | Reduz a densidade do material, levando a uma diminuição da capacidade de suporte de carga |

Em resumo, embora a redução do tamanho do grão seja uma estratégia eficaz para aumentar a resistência da cerâmica, deve ser equilibrada com esforços para minimizar as impurezas e a porosidade, de modo a obter propriedades mecânicas óptimas.Os processos avançados de sinterização, como a prensagem a quente e a sinterização por plasma de faísca, podem ser empregues para reduzir a porosidade e refinar o tamanho do grão, aumentando assim a resistência e a durabilidade globais dos materiais cerâmicos.

Métodos para melhorar as propriedades mecânicas

Adição de nanomateriais

A incorporação de nano-alumina em materiais cerâmicos provou ser uma estratégia transformadora para melhorar o seu desempenho global.Ao integrar estas partículas em nanoescala, o processo de sinterização pode ser significativamente optimizado.Especificamente, a adição de nano-alumina reduz a temperatura de sinterização necessária, o que não só reduz o consumo de energia, mas também minimiza o risco de degradação térmica durante o processo de fabrico.

Para além disso, a densificação dos materiais cerâmicos é significativamente melhorada com a inclusão de nano-alumina.Este aumento da densificação conduz a uma microestrutura mais uniforme e compacta, que é crucial para aumentar as propriedades mecânicas do material.A microestrutura melhorada traduz-se numa maior resistência à flexão e à fratura, tornando a cerâmica mais resistente a tensões mecânicas e impactos súbitos.

Em resumo, a adição estratégica de nano-alumina não só simplifica o processo de produção como também confere propriedades mecânicas superiores aos materiais cerâmicos, tornando-os mais versáteis e fiáveis em várias aplicações industriais.

Reforço por efeito de confinamento

O efeito de confinamento, que inclui restrições laterais e de cobertura, desempenha um papel fundamental na melhoria das propriedades mecânicas das cerâmicas, particularmente sob condições de carga compressiva.Este efeito aproveita a fragilidade inerente às cerâmicas para atenuar a propagação da fratura, aumentando assim significativamente a sua resistência global.

As restrições laterais, frequentemente conseguidas através da aplicação de forças externas ou através da conceção da estrutura do material, funcionam para limitar a expansão lateral do material cerâmico quando sujeito a forças de compressão.Esta limitação evita a formação de microfissuras que poderiam levar a uma falha catastrófica.Do mesmo modo, as restrições de cobertura, que podem ser implementadas através da utilização de revestimentos protectores ou encapsulamento, protegem a cerâmica de factores ambientais que poderiam induzir tensões e promover a iniciação de fissuras.

A eficácia do confinamento na prevenção da fratura frágil está bem documentada.Por exemplo, em ambientes de alta tensão, como os encontrados em máquinas industriais ou aplicações aeroespaciais, o efeito de confinamento pode transformar o comportamento de falha da cerâmica de um evento súbito e catastrófico para um processo mais controlado e gradual.Esta mudança não só aumenta a fiabilidade dos componentes cerâmicos, como também prolonga o seu tempo de vida útil.

Além disso, a combinação de restrições laterais e de cobertura pode criar um efeito sinérgico, amplificando os benefícios de cada método individual.Esta abordagem dupla garante que o material cerâmico permanece robusto e resistente, mesmo em condições extremas.O resultado é um material que não só mantém a sua elevada resistência à compressão, como também apresenta uma melhor resistência à fratura, tornando-o adequado para uma gama mais vasta de aplicações exigentes.

Novos métodos

A incorporação de matrizes de grafeno 2D em matrizes cerâmicas representa uma abordagem inovadora para melhorar as propriedades mecânicas.Este método tira partido das caraterísticas estruturais únicas do grafeno, um material conhecido pela sua excecional resistência e flexibilidade.Ao integrar estas matrizes de grafeno, a matriz cerâmica sofre uma mudança transformadora, passando de um estado de fratura catastrófica para um estado de comportamento de propagação estável.Esta integração não só aumenta significativamente a tenacidade mecânica e a resistência da cerâmica, como também introduz um mecanismo de fratura mais controlado e previsível.

O processo envolve o alinhamento cuidadoso das folhas de grafeno dentro da estrutura cerâmica, criando uma rede que pode absorver e distribuir o stress de forma mais eficaz.Este alinhamento é crucial para maximizar os benefícios do grafeno, uma vez que assegura que as propriedades inerentes do material são totalmente utilizadas.O resultado é um material cerâmico que apresenta uma resistência superior à iniciação e propagação de fissuras, tornando-o ideal para aplicações em que a durabilidade e a fiabilidade são fundamentais.

Além disso, a adição de matrizes de grafeno pode levar a uma melhoria multifacetada das propriedades mecânicas.Por exemplo, a maior tenacidade permite ao material suportar níveis de tensão mais elevados antes de falhar, enquanto a maior resistência assegura que o material pode suportar cargas maiores sem se deformar.Esta dupla melhoria não só alarga o âmbito de aplicação da cerâmica, como também abre novas vias para a investigação e o desenvolvimento no domínio da ciência dos materiais.

Em suma, a integração de matrizes de grafeno 2D em matrizes cerâmicas oferece um método inovador e eficaz para melhorar significativamente a resistência mecânica e a força, transformando assim o comportamento de fratura das cerâmicas e abrindo caminho para materiais mais robustos e fiáveis.

Produtos relacionados

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

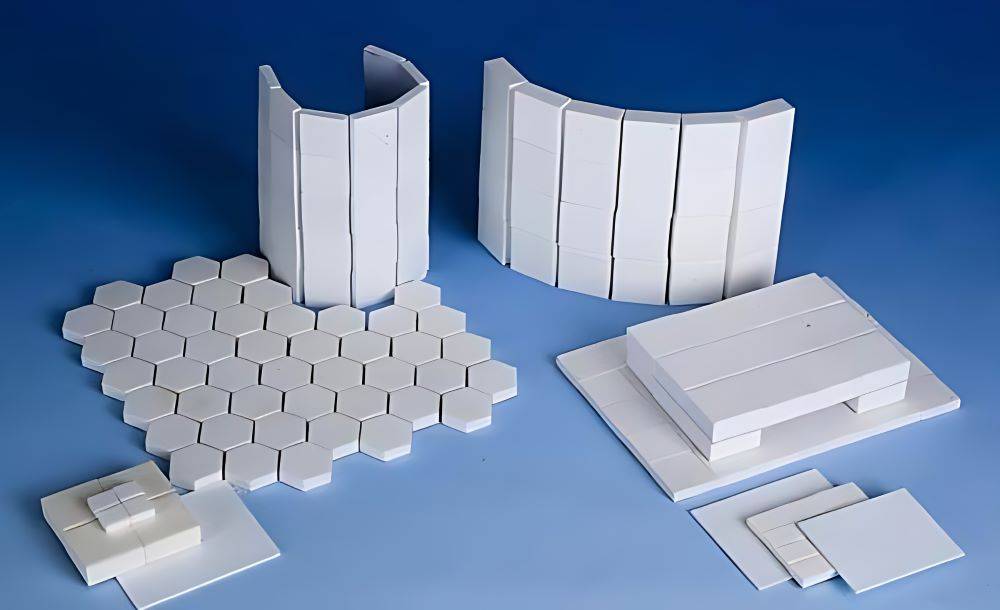

- Placa Cerâmica de Zircônia Estabilizada com Ítrio Usinada de Precisão para Engenharia de Cerâmica Fina Avançada

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Peças Cerâmicas Personalizadas de Nitreto de Boro (BN)

Artigos relacionados

- Escolher o melhor material para o moinho de bolas: Factores essenciais e recomendações

- As vantagens da prensagem isostática a frio

- Compreender a prensagem isostática a frio e os seus tipos

- Fornos dentários A solução perfeita para o processamento de porcelana

- Guia para a escolha da temperatura correcta para a prensa isostática a quente