Compreender os fornos de vácuo por lotes

Os fornos de vácuo por lotes são parte integrante de vários processos térmicos, oferecendo versatilidade e precisão em aplicações de tratamento térmico. Estes fornos são capazes de lidar com diversos materiais, fornecendo capacidades de recozimento, brasagem, cementação e endurecimento.

Opções versáteis de tratamento térmico

Os fornos de vácuo facilitam uma vasta gama de processos de tratamento térmico, incluindo recozimento, brasagem, sinterização, têmpera e endurecimento. A sua flexibilidade permite aos fabricantes processar vários materiais com requisitos de tratamento térmico distintos de forma eficiente.

Eficiência energética

Concebidos com a eficiência energética em mente, os fornos de vácuo utilizam materiais de isolamento avançados para minimizar a perda de calor. Além disso, sistemas de controlo sofisticados optimizam o consumo de energia, reduzindo os custos operacionais e o impacto ambiental.

Aplicações dos fornos de vácuo

Utilizados principalmente nas indústrias aeroespacial e automóvel, os fornos de vácuo desempenham um papel crucial em vários processos, como a brasagem, o envelhecimento e o tratamento térmico de soluções. Asseguram uma oxidação e contaminação mínimas durante o tratamento térmico, mantendo a integridade dos materiais.

Evolução dos fornos de vácuo

As origens dos fornos de vácuo remontam aos anos 30, quando foram inicialmente utilizados para recozer e fundir materiais de esponja de titânio. As primeiras iterações eram fornos de vácuo de parede quente e não tinham bombas de difusão, ao contrário dos modernos fornos de vácuo de parede fria.

Configurações e componentes

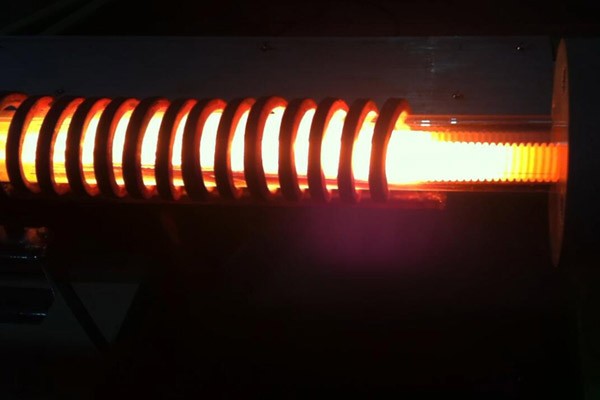

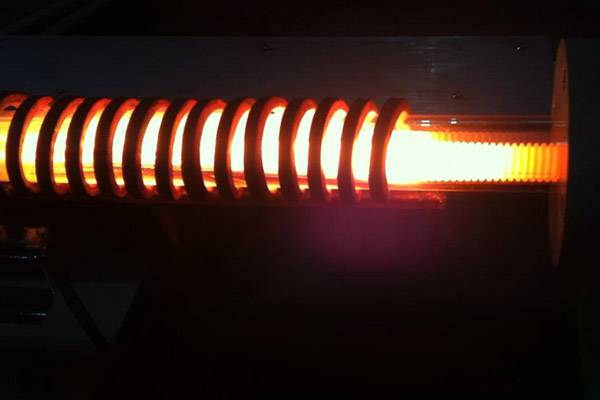

Os fornos de vácuo descontínuos com aquecimento elétrico estão disponíveis em várias configurações para se adaptarem a diferentes necessidades de processamento térmico. Os estilos básicos incluem fornos de câmara única de carregamento frontal e superior para aplicações de alta temperatura. Estes fornos apresentam pacotes de isolamento de grafite ou cerâmica e sistemas de evacuação que incluem bombas de desbaste, boosters e bombas de difusão.

Design modular e capacidades de arrefecimento

Com um design modular, os fornos de vácuo descontínuos oferecem versatilidade na configuração. Podem ser adicionadas câmaras de arrefecimento independentes à câmara de aquecimento, permitindo a personalização com base em requisitos específicos. Os meios de têmpera podem incluir gás, gás pressurizado e/ou óleo, com isolamento da temperatura e do nível de vácuo conseguido através de portas de vácuo internas.

Os fornos de vácuo por lotes são ferramentas indispensáveis no fabrico moderno, proporcionando um controlo preciso dos processos de tratamento térmico e garantindo a integridade e a qualidade dos materiais em diversas indústrias.

Opções para fornos de vácuo

Detalhar a gama de opções disponíveis para fornos de vácuo na fase de encomenda, incluindo software avançado, registadores de dados e controladores digitais de última geração para um melhor controlo e capacidades de registo de dados. Discutir diferentes bombas, sistemas de vácuo e sistemas de arrefecimento adaptados a requisitos específicos.

Engenharia de fornos de vácuo personalizados

Descreveria os seus requisitos para sistemas de fornos de vácuo como "não-padrão" ou "não-convencional"? Perfeito. Os nossos fornos de vácuo personalizados são concebidos para o seu projeto específico - não importa o quão "fora do comum" ele possa ser.

Quais são algumas opções para a engenharia de fornos de vácuo?

-

Concebidos para múltiplos processos: Os nossos fornos de vácuo são versáteis, concebidos para acomodar vários processos adaptados às suas necessidades.

-

Carregamento vertical ou horizontal: Escolha a orientação de carregamento que melhor se adapta ao seu fluxo de trabalho e restrições de espaço.

-

Gama de formas e tamanhos: Desde designs compactos a sistemas de grande escala, oferecemos uma gama de configurações para se adequar à sua aplicação.

-

Múltiplas opções de zona quente: Seleccione a configuração da zona quente optimizada para os seus requisitos de aquecimento específicos.

-

Controlos de fluxo manuais ou automáticos: Personalize o nível de automação com base nas suas preferências e requisitos operacionais.

Exemplos de trabalhos anteriores de fornos a vácuo personalizados

Automação e controlo avançados:

Os nossos fornos de vácuo estão equipados com sistemas avançados de automação e controlo, permitindo-lhe uma gestão precisa do processo e capacidades de monitorização. A nossa interface de fácil utilização permite-lhe programar e ajustar sem esforço vários parâmetros, garantindo um desempenho e uma eficiência óptimos. Com dados e diagnósticos em tempo real, pode tomar decisões informadas, detetar anomalias e otimizar os seus processos de produção para obter o máximo rendimento.

Eficiência energética e sustentabilidade:

Os nossos sistemas de fornos de vácuo são concebidos tendo em conta a eficiência energética e a sustentabilidade. Ao otimizar o isolamento térmico e integrar características de poupança de energia, minimizamos a perda de calor e reduzimos o consumo geral de energia. Além disso, os nossos sistemas são concebidos para durabilidade e fiabilidade, garantindo uma eficiência operacional a longo prazo com um impacto ambiental mínimo.

Opções de bombas de vácuo

Tecnologias de bombas de vácuo:

-

Bombas mecânicas: Estas bombas baseiam-se em meios mecânicos para criar vácuo através da captura e exaustão de moléculas de gás.

-

Bombas criogénicas: Operando a temperaturas extremamente baixas, as bombas criogénicas condensam os gases para atingir níveis de vácuo elevados.

-

Bombas Turbo: Utilizando lâminas rotativas de alta velocidade, as bombas turbo evacuam eficazmente as moléculas de gás da câmara de vácuo.

-

Bombas de iões: As bombas de iões utilizam partículas eletricamente carregadas para capturar e remover moléculas de gás, alcançando níveis de vácuo ultra-elevados.

Factores que afectam o desempenho do vácuo:

Vários factores influenciam o nível de vácuo final e o desempenho das bombas de vácuo, incluindo

-

Composição do material: A composição dos materiais introduzidos na câmara afecta o desempenho do vácuo.

-

Limpeza: A limpeza dos componentes e superfícies do sistema afecta a qualidade do vácuo.

-

Taxa de dessorção: A taxa a que os gases são libertados das superfícies internas afecta a estabilidade do vácuo.

-

Emissões de gases: Os gases libertados pelas amostras ou outros itens introduzidos na câmara influenciam as condições de vácuo.

-

Taxa de fuga: A taxa de fuga de ar do forno ou da câmara afecta a integridade geral do vácuo.

Opções e aplicações do forno de vácuo

A gama de fornos de vácuo está disponível com uma série de opções diferentes na fase de encomenda, incluindo software avançado, registadores de dados e controladores digitais de última geração. Estes facilitam um nível mais elevado de controlo sobre o funcionamento do forno de vácuo e fornecem capacidades completas de registo de dados. Além disso, em alguns casos, podem ser fornecidas diferentes bombas, sistemas de vácuo e sistemas de arrefecimento para satisfazer requisitos específicos.

Aplicações em investigação e desenvolvimento

Destacar o papel crucial dos fornos de vácuo nos laboratórios de investigação e desenvolvimento para estudar o comportamento dos materiais em condições térmicas controladas. Realçar a sua contribuição para o desenvolvimento de novas ligas, materiais avançados e processos inovadores de tratamento térmico.

Os fornos de vácuo são ferramentas muito valiosas nos laboratórios de investigação e desenvolvimento, desempenhando um papel vital no estudo do comportamento dos materiais sob condições térmicas controladas. Estes fornos permitem aos cientistas e engenheiros explorar as propriedades e características de vários materiais, levando ao desenvolvimento de novas ligas, materiais avançados e processos inovadores de tratamento térmico.

Avanços no desenvolvimento de ligas

Uma das principais aplicações dos fornos de vácuo na investigação e desenvolvimento é o desenvolvimento de novas ligas. Ao submeter diferentes materiais a condições térmicas controladas, os investigadores podem estudar os efeitos da temperatura, pressão e outros factores na composição e estrutura das ligas.

Os fornos de vácuo facilitam a fusão e a refinação de metais sob vácuo ou com gás de proteção, permitindo um controlo preciso da composição da liga. Este controlo rigoroso garante a produção de ligas de alta qualidade com as propriedades desejadas, tais como maior resistência, resistência à corrosão e resistência ao calor.

Ao aproveitar as capacidades dos fornos de vácuo, os investigadores têm conseguido criar ligas avançadas que são utilizadas em várias indústrias. Por exemplo, as empresas aeroespaciais utilizam a tecnologia de fornos de vácuo para desenvolver ligas leves mas fortes para componentes de aeronaves. Estas ligas oferecem uma maior eficiência de combustível e durabilidade, contribuindo para o avanço da indústria aeroespacial.

Exploração de materiais avançados

Para além do desenvolvimento de ligas, os fornos de vácuo são fundamentais para o estudo de materiais avançados. Os materiais avançados referem-se a materiais que possuem propriedades ou características únicas para além das dos materiais tradicionais.

Através da utilização de fornos de vácuo, os investigadores podem submeter os materiais avançados a condições térmicas específicas para compreender o seu comportamento e propriedades. Este conhecimento é crucial para otimizar o desempenho destes materiais e identificar potenciais aplicações em várias indústrias.

Por exemplo, no campo da eletrónica, os investigadores utilizam fornos de vácuo para estudar o comportamento dos semicondutores em ambientes térmicos controlados. Esta investigação ajuda no desenvolvimento de dispositivos electrónicos mais eficientes e fiáveis.

Do mesmo modo, no domínio da medicina, a tecnologia de fornos de vácuo é utilizada para explorar o comportamento de biomateriais, tais como ligas e cerâmicas biocompatíveis. Esta investigação contribui para o desenvolvimento de implantes e dispositivos médicos inovadores que melhoram os resultados dos pacientes.

Processos inovadores de tratamento térmico

Os fornos de vácuo também desempenham um papel crucial no desenvolvimento de processos inovadores de tratamento térmico. O tratamento térmico é um método utilizado para alterar as propriedades físicas e mecânicas dos materiais através de aquecimento e arrefecimento controlados.

Ao utilizar fornos de vácuo, os investigadores podem controlar com precisão a temperatura, a pressão e a atmosfera durante o processo de tratamento térmico. Este nível de controlo permite o desenvolvimento de novas técnicas de tratamento térmico que podem melhorar as propriedades dos materiais de formas sem precedentes.

Por exemplo, o tratamento térmico em vácuo pode ser utilizado para melhorar a dureza, a resistência ao desgaste e a resistência à fadiga de vários metais. Este processo envolve o aquecimento do material num ambiente de vácuo, seguido de um arrefecimento controlado. A ausência de oxigénio e de outras impurezas permite otimizar as propriedades do material, resultando em componentes com um desempenho superior.

Além disso, a cementação a vácuo é um processo de tratamento térmico especializado que envolve a introdução de carbono na superfície de um material para aumentar a sua dureza. Este processo, possibilitado por fornos de vácuo, revolucionou a produção de engrenagens, rolamentos e outros componentes de elevado desempenho em indústrias como a automóvel e a maquinaria.

Conclusão

Os fornos de vácuo revolucionaram a investigação e o desenvolvimento no domínio da ciência dos materiais. A sua capacidade de criar ambientes térmicos precisos e controlados permite aos cientistas e engenheiros estudar o comportamento dos materiais, levando a avanços no desenvolvimento de ligas, à exploração de materiais avançados e ao desenvolvimento de processos inovadores de tratamento térmico.

Ao aproveitar as capacidades dos fornos de vácuo, os investigadores têm sido capazes de ultrapassar os limites da ciência dos materiais, resultando na criação de novas ligas com propriedades melhoradas, na descoberta de materiais avançados com características únicas e no desenvolvimento de técnicas de tratamento térmico de ponta. Estes avanços tiveram um impacto significativo em várias indústrias, impulsionando a inovação e o progresso.

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha de Tubo Laboratorial Multizona

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

Artigos relacionados

- A Arte do Vazio: Quando a Precisão Importa Mais do Que a Potência

- Por Que Suas Juntas Brasadas Falham: A Verdade Sobre a Temperatura do Forno e Como Dominá-la

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Ciência dos materiais com o forno de vácuo de laboratório