Estrutura e materiais do forno

Séries verticais e horizontais

Os fornos de vácuo distinguem-se pelas suas concepções estruturais distintas, principalmente categorizadas em séries verticais e horizontais. Cada série oferece vantagens operacionais únicas e é adaptada para satisfazer necessidades industriais específicas.

Série vertical

Na série vertical, o mecanismo de elevação em campânula é uma caraterística comum. Este design permite uma distribuição e contenção eficientes do calor, tornando-o ideal para processos que requerem um controlo preciso da temperatura. A orientação vertical também facilita o carregamento e descarregamento de materiais, reduzindo o tempo de processamento e aumentando a produtividade.

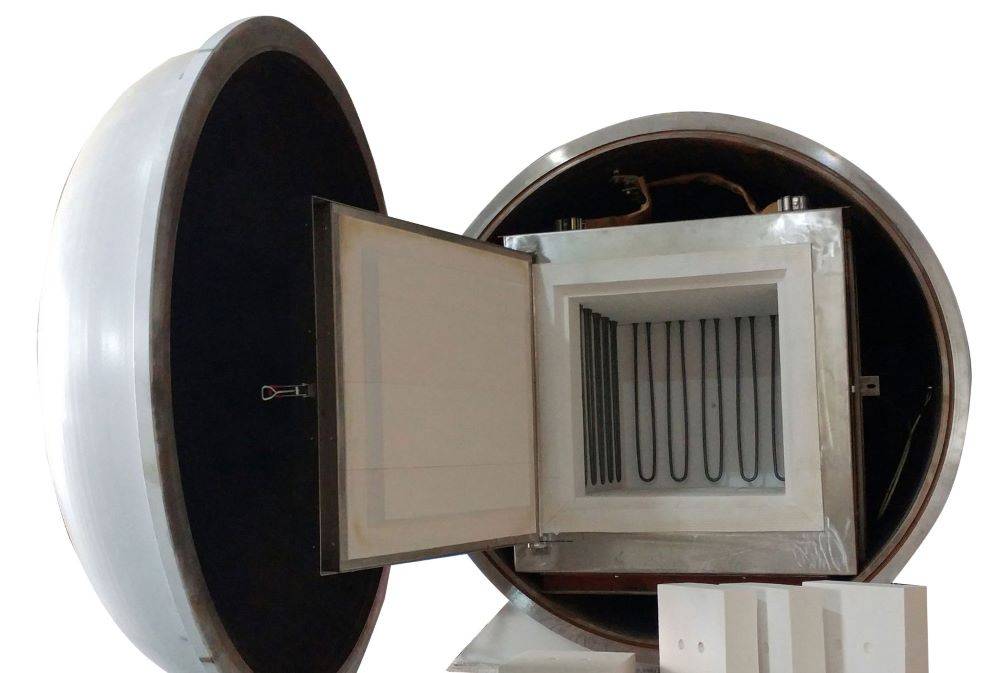

Série horizontal

Por outro lado, a série horizontal é caracterizada por estruturas de porta única, que proporcionam um ponto de acesso mais direto para peças de trabalho maiores. Este design é particularmente benéfico para aplicações que envolvam materiais volumosos ou com formas irregulares. A configuração horizontal também simplifica a integração de componentes adicionais, tais como sistemas de manuseamento automatizados, racionalizando ainda mais o processo de produção.

Ambas as séries são parte integrante da versatilidade e eficiência dos fornos de vácuo, cada uma atendendo a diferentes requisitos operacionais e padrões da indústria.

Materiais do corpo do forno

Ao selecionar um forno de vácuo, a escolha dos materiais do corpo do forno é uma decisão crítica que pode afetar significativamente o desempenho e a longevidade do equipamento. As opções mais comuns incluem o aço inoxidável, o aço-carbono e uma combinação de ambos os materiais numa estrutura arrefecida por água dupla. Cada um destes materiais oferece vantagens distintas e é adequado a diferentes requisitos operacionais.

-

Aço inoxidável: Conhecido pela sua resistência à corrosão e apelo estético, o aço inoxidável é frequentemente preferido em ambientes onde a limpeza e a durabilidade são fundamentais. É particularmente adequado para aplicações que envolvem processos a alta temperatura que requerem uma atmosfera estável e inerte.

-

Aço carbono: Este material é preferido pela sua resistência e pela sua relação custo-eficácia. O aço-carbono é ideal para aplicações em que o forno será sujeito a elevadas tensões mecânicas e em que o ambiente operacional não exige a resistência à corrosão do aço inoxidável.

-

Estrutura com arrefecimento duplo a água: Combinando aço inoxidável e aço-carbono, esta conceção híbrida aproveita os pontos fortes de ambos os materiais. O invólucro exterior é normalmente fabricado em aço-carbono para garantir a integridade estrutural, enquanto o revestimento interior é construído em aço inoxidável para proporcionar resistência à corrosão. Esta configuração também inclui um sistema de arrefecimento a água que ajuda a dissipar o calor e a proteger a integridade estrutural do forno.

A escolha do material correto para o corpo do forno envolve uma consideração cuidadosa do ambiente operacional, dos tipos de processos para os quais o forno será utilizado e da vida útil esperada do equipamento.

Aquecimento e isolamento

Métodos de aquecimento

O aquecimento em fornos de vácuo pode ser efectuado através de dois métodos principais: aquecimento por resistência e aquecimento por indução. Cada método tem as suas vantagens únicas e é adequado para diferentes requisitos operacionais e necessidades de processamento de materiais.

Aquecimento por resistência

O aquecimento por resistência baseia-se no princípio da resistência eléctrica para gerar calor. Os materiais comuns utilizados para elementos de aquecimento por resistência incluem molibdénio, tungsténio e grafite. Estes materiais são escolhidos com base na sua capacidade de suportar temperaturas elevadas sem degradação significativa. Por exemplo, o molibdénio é preferido pelo seu elevado ponto de fusão e excelente condutividade térmica, o que o torna ideal para aplicações que requerem temperaturas até 2000°C. Da mesma forma, o tungsténio, com o seu ponto de fusão ainda mais elevado, é adequado para processos que exigem temperaturas superiores a 2000°C. A grafite, por outro lado, oferece um equilíbrio entre a resistência a altas temperaturas e a relação custo-eficácia, tornando-a uma escolha versátil para uma vasta gama de aplicações.

Aquecimento por indução

O aquecimento por indução, por outro lado, utiliza a indução electromagnética para aquecer materiais condutores. Este método é particularmente eficaz para aplicações que requerem aquecimento rápido e localizado, como no caso de processos de forjamento e recozimento de metais. A escolha de materiais para bobinas de aquecimento indutivo é menos crítica em comparação com o aquecimento por resistência, pois o foco principal é a condutividade do material e a eficiência do projeto da bobina de indução. No entanto, materiais como o cobre e o alumínio são normalmente utilizados devido à sua elevada condutividade eléctrica e custo relativamente baixo.

Ambos os métodos de aquecimento têm os seus casos de utilização específicos e são selecionados com base na temperatura máxima necessária, no tipo de material a ser processado e na taxa de aquecimento desejada. Compreender estas nuances é crucial para otimizar o desempenho e a longevidade de um forno de vácuo.

Tipos de isolamento

O isolamento em fornos de vácuo é um componente crítico para manter a temperatura necessária e evitar a perda de calor. Pode ser categorizado em dois tipos principais: isolamento totalmente metálico e isolamento composto.

Isolamento totalmente metálico envolve normalmente a utilização de metais de elevado desempenho, como o aço inoxidável resistente ao calor e a tela de molibdénio. Estes materiais são escolhidos pela sua excelente condutividade térmica e resistência a altas temperaturas, assegurando que o forno pode funcionar eficientemente mesmo em condições extremas.

Isolamento compostoO isolamento composto, por outro lado, combina vários materiais para otimizar o desempenho térmico. Este tipo de isolamento inclui frequentemente uma mistura de fibras e outros materiais não metálicos que oferecem uma resistência térmica superior. Por exemplo, as fibras cerâmicas são normalmente utilizadas devido à sua capacidade de resistir a temperaturas elevadas, mantendo uma baixa condutividade térmica. Esta combinação de materiais permite uma solução de isolamento mais versátil e eficaz, adaptada para satisfazer as necessidades específicas de diferentes aplicações de fornos de vácuo.

Sistema de vácuo e controlo

Componentes do sistema de vácuo

O sistema de vácuo num forno de vácuo é um conjunto complexo de componentes concebidos para manter o nível de vácuo desejado. Este sistema inclui normalmente uma variedade de bombas, tais como bombas iónicas, turbomoleculares, mecânicas e outras, cada uma com uma função específica no processo de vácuo. Estas bombas estão interligadas através de uma rede de válvulas e tubagens, que são cruciais para controlar o fluxo de gases e manter a integridade do vácuo.

Componentes chave do sistema de vácuo

-

Bombas: O coração do sistema de vácuo, bombas como as mecânicas, de reforço, de difusão e turbomoleculares, são essenciais para criar e manter o vácuo. Cada tipo de bomba tem o seu mecanismo e aplicação únicos, assegurando que o sistema pode atingir os níveis de vácuo necessários de forma eficiente.

-

Válvulas: As válvulas desempenham um papel fundamental na regulação do fluxo de gases dentro do sistema. Os tipos de válvulas incluem válvulas de isolamento de alto vácuo, válvulas de libertação de vácuo e válvulas de apoio, cada uma concebida para gerir diferentes aspectos do processo de vácuo.

-

Colectores de tubagem: Os colectores de tubagem ligam os vários componentes do sistema de vácuo, assegurando um fluxo contínuo de gases. Estes colectores estão estrategicamente colocados para otimizar o desempenho do sistema e manter a integridade do vácuo.

-

Equipamento de medição de vácuo: A medição exacta do nível de vácuo é crucial para um controlo eficaz. Equipamentos como medidores de vácuo e contadores de moléculas fornecem dados em tempo real, permitindo que os operadores ajustem os parâmetros do sistema conforme necessário.

Componentes das bombas de vácuo

-

Cabeça da bomba: A cabeça da bomba é o componente central de uma bomba de vácuo, albergando o mecanismo responsável pela criação do vácuo. O material utilizado para a cabeça da bomba varia consoante a aplicação e os requisitos específicos.

-

Motor: O motor alimenta a cabeça da bomba, permitindo-lhe funcionar eficazmente. A escolha do motor é fundamental para garantir a eficiência e a longevidade da bomba.

-

Portas de entrada e de saída: Estes orifícios são essenciais para ligar a bomba ao sistema de vácuo e à atmosfera, respetivamente. O alinhamento e a vedação corretos destas portas são vitais para a manutenção do vácuo.

-

Manómetro de vácuo: O medidor de vácuo mede a pressão no interior do sistema, fornecendo aos operadores a informação necessária para efetuar ajustes em tempo real ao nível de vácuo.

Ao compreender os meandros destes componentes, é possível apreciar melhor a complexidade e a precisão necessárias para operar eficazmente um forno de vácuo.

Controlo da temperatura e do vácuo

O controlo da temperatura nos fornos de vácuo é meticulosamente gerido através de controladores inteligentes avançados, que garantem uma regulação precisa do processo de aquecimento. Estes controladores são frequentemente integrados com mecanismos de segurança contra temperaturas excessivas, permitindo definições manuais digitais que podem variar entre 0°F e 3100°F, utilizando termopares do tipo S para leituras de temperatura precisas.

A medição do vácuo, por outro lado, baseia-se em instrumentos sofisticados, como um controlador de manómetro de vácuo com várias estações. Este controlador pode monitorizar a câmara e o sistema de bombagem utilizando tanto termopares como medidores Penning (cátodo frio). Ao fornecer pontos de ajuste dedicados, assegura que todas as funções críticas do processo relacionadas com o vácuo são controladas com precisão, mantendo assim a integridade e a exatidão do ambiente de vácuo.

A sinergia entre o controlo da temperatura e do vácuo é crucial para a conformidade do processo. A integração destes sistemas permite ajustes em tempo real, assegurando que tanto a temperatura como os níveis de vácuo permanecem dentro dos parâmetros especificados, optimizando assim a eficiência global e a fiabilidade do funcionamento do forno de vácuo.

Monitorização e controlo do processo

Nos sistemas de fornos de vácuo, a integração de tecnologias avançadas de monitorização e controlo é crucial para garantir operações eficientes e precisas.Registadores econtroladores lógicos programáveis (PLCs) desempenham um papel fundamental neste domínio, oferecendo uma gama de modos operacionais que se adaptam a várias necessidades industriais. Estes dispositivos são fundamentais para captar e analisar dados em tempo real, facilitando assim a tomada de decisões informadas e melhorando a eficiência dos processos.

Os modos de funcionamento disponíveis incluemmanual,semi-automáticoetotalmente automático configurações. Cada modo é adequado a diferentes níveis de intervenção humana e de automatização, permitindo flexibilidade na gestão de processos complexos. Por exemplo, no modo manual, os operadores mantêm o controlo total sobre o processo, o que o torna ideal para situações que requerem uma supervisão humana imediata. Por outro lado, o modo totalmente automático minimiza a intervenção humana, baseando-se em instruções pré-programadas para executar tarefas de forma autónoma, o que é particularmente benéfico para operações repetitivas e de alta precisão.

Além disso, a utilização de PLCs garante que o sistema pode adaptar-se a vários cenários operacionais, fornecendo uma estrutura robusta para o controlo de processos. Estes controladores foram concebidos para lidar com lógicas e sequências complexas, assegurando que o forno de vácuo funciona dentro de parâmetros predefinidos, mantendo assim a consistência e a fiabilidade do processo.

Em resumo, a combinação de registadores e PLCs, juntamente com a flexibilidade oferecida por diferentes modos operacionais, aumenta significativamente as capacidades de monitorização e controlo dos fornos de vácuo, contribuindo para uma maior eficiência e precisão do processo.

Caraterísticas de segurança e proteção

Sistemas de alarme e proteção

A segurança de um forno de vácuo é fundamental, e isto é assegurado através de um sistema de alarme e proteção abrangente. Este sistema foi concebido para monitorizar e responder a potenciais perigos, tais como condições de temperatura excessiva, falta de água, avarias na bomba e outras anomalias.

Principais componentes dos sistemas de alarme e proteção

- Proteção contra sobretemperatura: Os sensores monitorizam continuamente a temperatura do forno, accionando alarmes e protocolos de segurança se a temperatura exceder os limites predefinidos.

- Deteção de falta de água: Existem sistemas para detetar qualquer escassez no abastecimento de água, que é crucial para o arrefecimento dos componentes do forno. São emitidos alertas imediatos para evitar o sobreaquecimento e potenciais danos.

- Monitorização da bomba: São efectuadas verificações regulares das bombas de vácuo para garantir o seu correto funcionamento. Qualquer problema com as bombas pode levar a uma perda de vácuo, que é fundamental para o funcionamento do forno.

- Deteção geral de anomalias: Para além das protecções específicas, o sistema está equipado com capacidades gerais de deteção de anomalias. Isto assegura que qualquer comportamento invulgar dentro do forno é prontamente identificado e tratado.

Ao integrar estas caraterísticas avançadas de segurança, os fornos de vácuo proporcionam um ambiente robusto para processos de alta temperatura, garantindo a longevidade do equipamento e a segurança do operador.

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

Artigos relacionados

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- Forno de indução de fusão por vácuo: princípio, vantagens e aplicações

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- A Arte do Vazio: Quando a Precisão Importa Mais do Que a Potência