Aplicações dos fornos de sinterização no fabrico de cerâmica

Sinterização de materiais cerâmicos

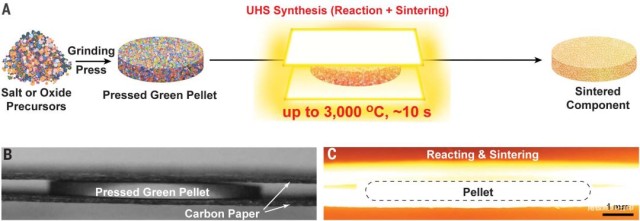

O forno de sinterização desempenha um papel fundamental na produção de materiais cerâmicos, actuando como catalisador de um processo de transformação que melhora significativamente as propriedades físicas e químicas destes materiais. As altas temperaturas no forno são fundamentais para a ligação dos pós cerâmicos, um processo que não só promove o crescimento do grão, mas também leva a uma redução acentuada da porosidade. Este processo de densificação é crucial, uma vez que resulta em materiais cerâmicos que são não só mais densos, mas também significativamente mais duros, melhorando assim a sua durabilidade e desempenho globais.

A sinterização é um processo complexo que envolve várias etapas fundamentais, cada uma delas contribuindo para a qualidade final do produto cerâmico. Inicialmente, os pós cerâmicos, que podem incluir aditivos orgânicos para aumentar a plasticidade, são submetidos a temperaturas elevadas. À medida que a temperatura aumenta, as fases vítreas dos materiais cerâmicos começam a fluir, provocando a consolidação da estrutura em pó. Este processo de consolidação é caracterizado por uma redução da porosidade do material, que é essencial para melhorar as propriedades mecânicas da cerâmica.

A força motriz do processo de sinterização é a redução da energia superficial das partículas, que é conseguida através da diminuição das suas interfaces vapor-sólido. Esta redução da energia superficial facilita a difusão do material entre as partículas de pó adjacentes, levando ao fecho dos poros no "compacto verde" - um termo utilizado para descrever a forma inicial, não processada, do material cerâmico. À medida que estes poros diminuem ou fecham completamente, a peça cerâmica sofre densificação, um passo crítico que melhora significativamente as suas propriedades mecânicas.

Além disso, o processo de sinterização pode ser melhorado pela aplicação de forças adicionais, como a pressão ou correntes eléctricas. Embora a pressão seja o fator suplementar mais utilizado, são também utilizadas técnicas avançadas como a "sinterização sem pressão", particularmente com compósitos metal-cerâmica graduados e a utilização de auxiliares de sinterização de nanopartículas. Estes métodos, combinados com a tecnologia de moldagem a granel, oferecem uma abordagem mais matizada à sinterização, permitindo a criação de formas 3D complexas através de técnicas como a prensagem isostática a quente.

Na sua essência, o forno de sinterização não é apenas um dispositivo de aquecimento; é uma ferramenta sofisticada que orquestra uma série de processos complexos para converter pós cerâmicos em bruto em materiais de elevado desempenho. As altas temperaturas e a aplicação estratégica de forças dentro do forno são meticulosamente controladas para garantir que os produtos cerâmicos resultantes satisfazem as exigências rigorosas de várias aplicações industriais, desde a cerâmica a componentes tecnológicos avançados.

Transição de fase cristalina

Os fornos de sinterização desempenham um papel fundamental na indução de transições de fase cristalina em materiais cerâmicos. Estas transições são principalmente provocadas pelas elevadas temperaturas no interior do forno, que causam alterações significativas na estrutura cristalina da cerâmica. Esta transformação estrutural não é meramente uma mudança cosmética; tem um impacto profundo nas propriedades mecânicas, térmicas e químicas do material.

Por exemplo, as altas temperaturas facilitam o movimento dos átomos, permitindo-lhes reorganizarem-se em configurações mais estáveis e ordenadas. Este processo, conhecido como recristalização, pode levar à formação de novas fases cristalinas que são mais densas e mais estáveis. A densidade aumentada resulta frequentemente em propriedades mecânicas melhoradas, como maior dureza e resistência.

Além disso, as propriedades térmicas do material cerâmico também são significativamente alteradas. As novas fases cristalinas podem ter diferentes coeficientes de expansão térmica e condutividades térmicas em comparação com as fases originais. Isto pode levar a uma melhor estabilidade térmica e resistência ao choque térmico, tornando o material mais adequado para aplicações a altas temperaturas.

A estabilidade química é outro aspeto crítico que beneficia destas transições de fase. As novas estruturas cristalinas podem ser mais resistentes a reacções químicas, tornando o material menos suscetível à degradação em ambientes corrosivos. Esta estabilidade química melhorada é particularmente importante em aplicações em que o material cerâmico é exposto a produtos químicos agressivos ou a ambientes de alta temperatura.

Em resumo, o ambiente de alta temperatura dos fornos de sinterização não só promove a densificação dos materiais cerâmicos, como também desencadeia transições de fase cristalina significativas que melhoram as suas propriedades mecânicas, térmicas e químicas, tornando-os mais adequados para uma vasta gama de aplicações exigentes.

Remoção de impurezas

O tratamento a alta temperatura em fornos de sinterização desempenha um papel fundamental na purificação dos materiais cerâmicos, eliminando as impurezas. Este processo, frequentemente designado por "calcinação", envolve a sujeição dos pós cerâmicos a temperaturas extremas dentro do forno. O calor elevado faz com que as impurezas voláteis, como os compostos orgânicos e a humidade, se evaporem e saiam do material. Além disso, certas impurezas químicas são decompostas ou oxidadas a estas temperaturas elevadas, aumentando ainda mais a pureza do material.

Os benefícios da remoção de impurezas são multifacetados. Em primeiro lugar, melhora significativamente o desempenho geral da cerâmica, tornando-a mais durável e resistente aos factores ambientais. Em segundo lugar, a eliminação de impurezas pode levar a uma microestrutura mais uniforme, o que é crucial para alcançar as propriedades mecânicas desejadas. Esta uniformidade reflecte-se frequentemente na redução da porosidade e do tamanho do grão, contribuindo para a resistência e densidade do material.

Para além disso, a remoção de impurezas pode também facilitar uma melhor ligação entre as partículas cerâmicas durante o processo de sinterização. Esta ligação melhorada resulta num produto final mais forte, capaz de suportar tensões e temperaturas mais elevadas. O processo é particularmente crítico em aplicações em que a pureza e o desempenho elevados não são negociáveis, como é o caso das cerâmicas avançadas utilizadas na indústria aeroespacial, implantes médicos e eletrónica.

Em resumo, o tratamento a alta temperatura em fornos de sinterização não só purifica os materiais cerâmicos, como também optimiza a sua integridade estrutural e desempenho, tornando-o um passo indispensável no processo de fabrico de cerâmica.

Otimização da estrutura

A otimização da estrutura dos materiais cerâmicos através de ajustes precisos nos parâmetros do forno de sinterização é um passo fundamental para melhorar o seu desempenho e estabilidade. Os principais parâmetros que influenciam este processo incluem a temperatura e o tempo, sendo que ambos desempenham um papel fundamental na determinação das caraterísticas finais da cerâmica.

Ao controlar cuidadosamente a temperatura de sinterização, os fabricantes podem influenciar o processo de densificação, levando a uma redução da porosidade e a um aumento da densidade do material. Este controlo da temperatura também afecta o tamanho e a distribuição do grão na cerâmica, o que, por sua vez, tem impacto nas suas propriedades mecânicas e térmicas. Por exemplo, temperaturas mais elevadas podem promover o crescimento do grão, enquanto que temperaturas mais baixas podem resultar em estruturas de grão mais finas.

Do mesmo modo, a duração do processo de sinterização é igualmente importante. Tempos de sinterização prolongados podem levar a uma sinterização excessiva, causando um crescimento excessivo do grão e potencialmente comprometendo a integridade do material. Por outro lado, um tempo de sinterização insuficiente pode resultar numa densificação incompleta, deixando a cerâmica com maior porosidade e menor resistência mecânica.

Para ilustrar o impacto destes parâmetros, considere a seguinte tabela:

| Condição de sinterização | Porosidade (%) | Tamanho do grão (μm) | Resistência mecânica (MPa) |

|---|---|---|---|

| Baixa temperatura, tempo curto | 20 | 10 | 200 |

| Alta temperatura, tempo longo | 5 | 50 | 500 |

Esta tabela demonstra como a variação das condições de sinterização pode alterar significativamente a porosidade, o tamanho do grão e a resistência mecânica dos materiais cerâmicos. Ao ajustar estrategicamente estes parâmetros, os fabricantes podem adaptar a estrutura da cerâmica para satisfazer requisitos de desempenho específicos, optimizando assim a sua estabilidade global e eficácia em várias aplicações.

Tratamento de superfície

Os tratamentos a alta temperatura em fornos de sinterização desempenham um papel fundamental na modificação da superfície dos materiais cerâmicos. Estes tratamentos são fundamentais para melhorar várias propriedades da superfície, como a molhabilidade, a resistência à corrosão e a resistência ao desgaste. Os principais métodos empregues no tratamento de superfícies incluem o revestimento de superfícies, a cementação e a nitruração.

O revestimento de superfície envolve a aplicação de uma camada protetora na superfície da cerâmica, o que não só melhora a sua resistência aos factores ambientais, como também melhora o seu aspeto estético. A cementação e a nitruração, por outro lado, são processos que introduzem átomos de carbono e azoto na camada superficial da cerâmica, respetivamente. Estes processos criam uma superfície mais dura e durável, melhorando significativamente a resistência do material ao desgaste e à corrosão.

A eficácia destes tratamentos depende em grande medida do controlo preciso da temperatura e da atmosfera no forno de sinterização. Por exemplo, a manutenção de uma temperatura óptima garante que as modificações da superfície sejam uniformes e eficazes, enquanto a escolha da atmosfera pode influenciar a profundidade e a qualidade da camada tratada.

Em resumo, os tratamentos de superfície a alta temperatura em fornos de sinterização são cruciais para melhorar o desempenho e a longevidade dos materiais cerâmicos, tornando-os adequados para uma vasta gama de aplicações em que a durabilidade e a resistência a factores ambientais são fundamentais.

Métodos de aquecimento em fornos de sinterização

Aquecimento elétrico

Os fornos de aquecimento elétrico são conhecidos pela sua capacidade de atingir aumentos rápidos de temperatura e manter uma elevada precisão no controlo da temperatura. Isto torna-os particularmente adequados para a sinterização de componentes cerâmicos de pequena e média dimensão. A eficiência do aquecimento elétrico reside na sua capacidade de fornecer calor diretamente ao material cerâmico, minimizando a perda de energia e assegurando uma distribuição rápida e uniforme da temperatura.

Para produção em pequena escala ou investigação e desenvolvimento, os fornos de aquecimento elétrico oferecem várias vantagens. Podem ser facilmente programados para seguir curvas de aquecimento precisas, permitindo a otimização dos parâmetros de sinterização, como a temperatura e o tempo. Este nível de controlo é crucial para alcançar as caraterísticas microestruturais e as propriedades mecânicas desejadas no produto cerâmico final.

Além disso, os fornos de aquecimento elétrico estão frequentemente equipados com sistemas de controlo avançados que permitem a monitorização e o ajuste em tempo real do processo de sinterização. Isto assegura que os materiais cerâmicos são submetidos a um tratamento consistente, levando a uma melhor uniformidade e qualidade do produto. O tamanho compacto e a flexibilidade dos fornos de aquecimento eléctricos também os tornam ideais para laboratórios e instalações de fabrico de pequena escala, onde o espaço e os recursos são limitados.

Em resumo, os fornos de aquecimento elétrico fornecem uma solução robusta para a sinterização de componentes cerâmicos de pequena e média dimensão, oferecendo um aquecimento rápido, um controlo preciso da temperatura e a flexibilidade necessária para aplicações de produção e investigação.

Aquecimento a gás

Os fornos de aquecimento a gás, embora mais lentos em comparação com os fornos de aquecimento elétrico, são particularmente adequados para processos de sinterização em grande escala. Este método é preferido em indústrias onde o volume de materiais cerâmicos a processar é substancial, devido à sua capacidade de lidar com grandes cargas de forma eficiente.

A taxa de aquecimento mais lenta dos fornos a gás permite aumentos de temperatura mais controlados e graduais, o que pode ser vantajoso para certos tipos de materiais cerâmicos que requerem um processo de sinterização mais delicado. Esta abordagem controlada ajuda a obter uma distribuição mais uniforme do calor, o que é crucial para a integridade e qualidade do produto final.

Além disso, os fornos de aquecimento a gás estão frequentemente equipados com sistemas avançados de controlo de temperatura que, apesar do aquecimento mais lento, garantem que o processo de sinterização se mantém dentro do intervalo de temperatura ideal para o material cerâmico específico que está a ser processado. Esta precisão é essencial para manter as propriedades desejadas da cerâmica, como a sua densidade, dureza e integridade estrutural geral.

Em resumo, embora o aquecimento a gás possa não oferecer o rápido aumento de temperatura do aquecimento elétrico, a sua adequação a operações em grande escala e a sua capacidade de fornecer um aquecimento controlado e uniforme fazem dele uma ferramenta indispensável na indústria de fabrico de cerâmica.

Aquecimento por radiação

Os fornos de aquecimento por radiação oferecem uma vantagem distinta no domínio da sinterização de cerâmica devido à sua capacidade de fornecer um aquecimento uniforme em toda a carga. Esta uniformidade é particularmente crucial para obter resultados de sinterização consistentes, especialmente quando se trata de processos de temperatura elevada e ultra-alta. Ao contrário de outros métodos de aquecimento que podem resultar em pontos quentes localizados ou numa distribuição desigual da temperatura, o aquecimento por radiação garante que todas as partes do material cerâmico são sujeitas às mesmas condições térmicas.

Este método utiliza a radiação infravermelha, que penetra no material cerâmico, permitindo uma transferência de calor eficiente e direta. O resultado é um processo de sinterização mais controlado e previsível, o que é essencial para produzir cerâmica de alta qualidade com propriedades uniformes. A capacidade de manter um controlo de temperatura tão preciso torna os fornos de aquecimento por radiação ideais para aplicações em que a integridade e a consistência do produto final são fundamentais.

Além disso, os fornos de aquecimento por radiação são versáteis e podem ser adaptados a várias necessidades de sinterização, desde experiências laboratoriais em pequena escala até à produção industrial em grande escala. Esta flexibilidade, combinada com a sua eficiência e fiabilidade, posiciona o aquecimento por radiação como uma tecnologia chave para o avanço do fabrico de cerâmica.

Impacto dos parâmetros do forno de sinterização na cerâmica

Temperatura e tempo de sinterização

A temperatura e a duração no forno de sinterização desempenham um papel fundamental na determinação da densificação e das propriedades mecânicas da cerâmica. Estes parâmetros são meticulosamente ajustados para otimizar a microestrutura e as propriedades gerais dos materiais cerâmicos. O processo de sinterização envolve o aquecimento do pó cerâmico a uma temperatura específica, fazendo com que as partículas se unam e formem uma massa sólida. Este processo de ligação é influenciado tanto pela temperatura como pelo tempo passado a essa temperatura, uma vez que afecta diretamente o grau de densificação e a resistência mecânica resultante.

Por exemplo, tempos de sinterização mais longos podem levar a uma difusão mais completa das partículas, resultando num material mais denso com menos poros. Por outro lado, tempos mais curtos podem resultar numa ligação incompleta, levando a um produto final menos denso e potencialmente mais fraco. O ciclo de sinterização ideal inclui frequentemente tempos de espera intermédios e taxas de aquecimento variáveis para garantir uma distribuição uniforme da temperatura na peça cerâmica, minimizando assim o tempo de ciclo e maximizando os benefícios do processo de sinterização.

| Parâmetro de sinterização | Impacto nas propriedades da cerâmica |

|---|---|

| Temperatura | Influencia diretamente a densificação e a resistência mecânica |

| Tempo | Afecta o grau de difusão e ligação das partículas |

| Taxa de aquecimento | Assegura uma distribuição uniforme da temperatura |

| Alojamentos intermédios | Aumenta a homogeneidade da temperatura e reduz o tempo de ciclo |

Para além da temperatura e do tempo, a natureza do material cerâmico que está a ser processado também desempenha um papel crucial. Por exemplo, as cerâmicas de óxido normalmente não requerem a utilização de gases como o hidrogénio e o nitrogénio, enquanto que os nitretos, carbonetos e metais necessitam frequentemente de sinterização sob atmosferas de gás protectoras para atingir a densificação total. Esta distinção realça a importância de parâmetros de sinterização adaptados a diferentes materiais para obter as propriedades desejadas.

Além disso, os tempos de ciclo de sinterização, incluindo as taxas de aceleração e os tempos de espera, influenciam significativamente a ligação intergranular das partículas de cerâmica. Na impressão 3D, em que as peças são construídas camada a camada, estes factores tornam-se ainda mais críticos. Por exemplo, aumentar o tempo de espera de 30 minutos para 60 minutos pode reduzir o tamanho dos poros em aproximadamente 25%, afectando assim diretamente a porosidade e a qualidade geral da peça cerâmica.

Em resumo, o controlo cuidadoso e a otimização da temperatura e do tempo de sinterização são essenciais para produzir materiais cerâmicos de alta qualidade com propriedades mecânicas e integridade microestrutural superiores.

Ambiente atmosférico

A atmosfera dentro de um forno de sinterização desempenha um papel fundamental na determinação do desempenho final dos materiais cerâmicos. Este ambiente pode alterar significativamente a composição e as propriedades da cerâmica, influenciando tudo, desde a sua resistência mecânica até à sua estabilidade química. Por exemplo, uma atmosfera oxidante pode levar à formação de novos compostos ou à oxidação de certos elementos na matriz cerâmica, alterando assim a sua estrutura e caraterísticas gerais.

Em condições de oxidação, podem formar-se certos óxidos metálicos, que podem melhorar ou degradar as propriedades da cerâmica. Por exemplo, a formação de uma camada de óxido estável pode melhorar a resistência à corrosão, enquanto a oxidação excessiva pode levar à degradação das propriedades mecânicas devido à formação de fases frágeis. Pelo contrário, as atmosferas redutoras podem evitar a oxidação e podem mesmo reduzir os óxidos já formados, conduzindo a um material cerâmico mais denso e potencialmente mais forte.

O impacto da atmosfera do forno não se limita apenas às alterações químicas. Também afecta as propriedades físicas da cerâmica, como a sua porosidade e densidade. Por exemplo, uma atmosfera redutora pode promover a remoção de oxigénio da estrutura cerâmica, conduzindo a uma microestrutura mais compacta com menos poros. Isto pode aumentar a resistência mecânica e a condutividade térmica da cerâmica.

Para ilustrar os diversos efeitos das diferentes atmosferas, considere a seguinte tabela:

| Tipo de atmosfera | Impacto nas propriedades da cerâmica | Exemplo de aplicações |

|---|---|---|

| Oxidante | Pode formar novos óxidos, alterando as propriedades mecânicas e químicas | Revestimentos resistentes à corrosão a altas temperaturas |

| Redução | Promove a redução de óxidos, conduzindo a materiais mais densos | Cerâmicas estruturais de alta resistência |

| Inerte | Minimiza as reacções químicas, preservando a composição original | Componentes cerâmicos de precisão |

Em resumo, a escolha da atmosfera do forno é um parâmetro crítico na sinterização de cerâmica, uma vez que influencia diretamente as propriedades finais do material cerâmico. Ao selecionar e controlar cuidadosamente a atmosfera, os fabricantes podem adaptar as caraterísticas das suas cerâmicas para satisfazer requisitos de desempenho específicos.

Tratamento térmico

O tratamento térmico é um processo crítico no fabrico de materiais cerâmicos, envolvendo um controlo preciso da temperatura, do tempo e da taxa de arrefecimento. Este processo foi concebido para manipular a microestrutura da cerâmica, melhorando assim o seu desempenho global. O principal objetivo do tratamento térmico é obter propriedades específicas, tais como maior dureza, melhor ductilidade ou maior resistência ao desgaste e à corrosão.

Técnicas e aplicações

São utilizadas várias técnicas de tratamento térmico na indústria cerâmica, cada uma adaptada para alcançar resultados distintos:

-

Recozimento: Esta técnica consiste em aquecer o material cerâmico a uma temperatura elevada e depois arrefecê-lo lentamente. O recozimento reduz as tensões internas e melhora a ductilidade e a tenacidade do material.

-

Têmpera: Em contraste com o recozimento, a têmpera envolve o arrefecimento rápido do material cerâmico após o aquecimento. Este processo é frequentemente utilizado para endurecer o material, tornando-o mais resistente ao desgaste e à deformação.

-

Revenido: A têmpera é um processo em que o material cerâmico é aquecido a uma temperatura mais baixa após a têmpera. Este passo ajuda a reduzir a fragilidade introduzida pela têmpera, mantendo a dureza aumentada.

Controlo da temperatura e do tempo

A eficácia do tratamento térmico depende em grande parte do controlo preciso da temperatura e do tempo. Por exemplo, a elevação da temperatura pode promover o crescimento do grão e reduzir a porosidade, levando a materiais mais densos e duros. Por outro lado, o aquecimento excessivo pode causar degradação térmica, comprometendo a integridade do material.

Da mesma forma, a duração do tratamento térmico desempenha um papel crucial. A exposição prolongada a temperaturas elevadas pode levar a uma sinterização excessiva, em que o material cerâmico se torna demasiado denso e quebradiço. Por outro lado, um tempo insuficiente pode resultar numa sinterização incompleta, deixando o material com uma porosidade indesejável e propriedades mecânicas fracas.

Taxa de arrefecimento

A taxa de arrefecimento durante o tratamento térmico é igualmente importante. O arrefecimento rápido pode induzir tensões de compressão, que melhoram a resistência do material à fissuração e aumentam a sua durabilidade global. No entanto, um arrefecimento demasiado rápido também pode levar a um choque térmico, provocando fissuras ou estilhaços no material.

Tratamento térmico em vácuo

Uma técnica avançada é o tratamento térmico a vácuo, que é realizado num forno a vácuo. Este método oferece várias vantagens, incluindo a eliminação da oxidação da superfície e a prevenção de alterações químicas na superfície do material. Quando corretamente executado, o tratamento térmico em vácuo pode endurecer aços para ferramentas de ligas superiores sem a necessidade de limpeza pós-tratamento ou o risco de fissuração durante o processo de endurecimento.

Alívio de tensões

Outra aplicação significativa do tratamento térmico em cerâmica é o alívio de tensões. Este processo envolve o aquecimento e arrefecimento controlados para aliviar as tensões internas induzidas pela maquinagem ou soldadura. Ao gerir cuidadosamente as relações de tempo e temperatura, o alívio de tensões pode minimizar a distorção da peça durante o tratamento térmico subsequente ou em serviço.

Em resumo, o tratamento térmico é um processo versátil e essencial no fabrico de cerâmica, permitindo o controlo preciso da microestrutura e das propriedades. Ao gerir cuidadosamente a temperatura, o tempo e a taxa de arrefecimento, os fabricantes podem melhorar significativamente o desempenho e a durabilidade dos materiais cerâmicos.

Precauções na utilização de fornos de sinterização

Controlo da temperatura do forno

O controlo preciso da temperatura é fundamental no processo de sinterização de materiais cerâmicos, uma vez que influencia diretamente a qualidade e as propriedades do produto final. Uma queima excessiva pode levar a um crescimento excessivo do grão, aumento da porosidade e redução da resistência mecânica, enquanto que uma sinterização incompleta resulta em materiais demasiado porosos, frágeis e propensos a falhar sob tensão.

O controlo da temperatura nos fornos é conseguido através de controladores sofisticados que gerem vários parâmetros, como o fornecimento de calor, a chama do queimador e a mistura de ar. Estes controladores estão equipados com termopares e sensores que fornecem dados em tempo real, permitindo ajustes imediatos para manter as condições ideais. A integração com outros sistemas de controlo industrial aumenta ainda mais a sua eficácia, permitindo o cálculo dos níveis de gás, como o dióxido de carbono ou o metano, e a monitorização de aditivos, como o amoníaco.

| Método de controlo de temperatura | Descrição | Aplicação |

|---|---|---|

| Termopares | Dispositivos que medem a temperatura utilizando a diferença de tensão entre dois metais diferentes. | Amplamente utilizados em várias indústrias para leituras de temperatura exactas. |

| Sensores | Detectam alterações nas condições físicas e convertem-nas em resultados mensuráveis. | Essenciais para monitorizar e controlar as condições do forno em tempo real. |

| Controladores de fornos | Sistemas avançados que gerem e optimizam o desempenho do forno através do controlo de múltiplas variáveis. | Crucial para manter um controlo preciso da temperatura em fornos industriais. |

A escolha da funcionalidade dos controladores de fornos é diversificada, indo ao encontro de diferentes necessidades industriais. Alguns controladores são concebidos para lidar com cálculos de gás específicos, enquanto outros se concentram na monitorização de aditivos, assegurando que o processo de sinterização não só é preciso, mas também adaptado aos requisitos específicos do material cerâmico que está a ser processado.

Em resumo, o controlo meticuloso da temperatura do forno não é apenas uma necessidade técnica, mas um fator determinante da qualidade final dos produtos cerâmicos. A integração de sistemas de controlo avançados e a monitorização em tempo real asseguram que cada lote de material cerâmico cumpre as normas rigorosas exigidas para a aplicação a que se destina.

Atmosfera do forno

A seleção da atmosfera adequada é crucial para alcançar os resultados de sinterização desejados, uma vez que influencia significativamente a porosidade e a densidade dos materiais cerâmicos. A atmosfera do forno pode ser adaptada para proteger o material de reacções superficiais indesejadas ou para facilitar alterações químicas específicas durante o processo de sinterização.

Principais condições atmosféricas

Os principais gases e vapores utilizados nas atmosferas do forno incluem:

| Tipo de gás | Objetivo |

|---|---|

| Azoto (N₂) | Evita a oxidação e descarbonetação, mantendo a integridade do material. |

| Hidrogénio (H₂) | Reduz óxidos e promove reações de superfície, auxiliando na densificação. |

| Árgon (Ar) | Proporciona um ambiente inerte, ideal para proteger materiais reactivos. |

| Gás de formação | Uma mistura de H₂ e CO, utilizada em atmosferas redutoras para controlar a oxidação. |

| Monóxido de Carbono (CO) | Actua como um agente redutor, prevenindo a oxidação e melhorando as propriedades da superfície. |

Efeitos sobre as propriedades da cerâmica

- Redução da Porosidade: Uma atmosfera redutora pode ajudar a diminuir a porosidade dos materiais cerâmicos, conduzindo a produtos mais densos.

- Integridade da superfície: Os gases inertes como o azoto e o árgon evitam a degradação da superfície, assegurando que o material permanece quimicamente estável.

- Reacções químicas: Gases como o hidrogénio e o monóxido de carbono podem induzir reacções químicas específicas, alterando as propriedades da superfície da cerâmica.

Ao selecionar e controlar cuidadosamente a atmosfera do forno, os fabricantes podem otimizar o processo de sinterização, resultando em cerâmicas com propriedades mecânicas e químicas superiores.

Tempo de sinterização

O controlo do tempo de sinterização é um aspeto crítico do fabrico de cerâmica, uma vez que influencia diretamente as propriedades finais do material cerâmico. A duração do processo de sinterização pode variar significativamente consoante o tipo de material e a técnica de sinterização específica utilizada. Por exemplo, a sinterização tradicional em forno pode demorar várias horas, enquanto técnicas avançadas como a sinterização selectiva a laser (SLS) podem prolongar ainda mais este período. Por outro lado, os métodos assistidos no terreno podem reduzir significativamente os tempos de sinterização, embora com potenciais compensações na densidade e porosidade do material.

Os factores que afectam o tempo de sinterização são multifacetados, abrangendo a mobilidade dos átomos no interior do material, os coeficientes de auto-difusão, a temperatura de fusão e a condutividade térmica. Além disso, a introdução de uma fase líquida pode acelerar o processo de sinterização, embora isso também possa levar a problemas como densidade reduzida e porosidade residual.

Essencialmente, o processo de sinterização envolve o aquecimento da peça cerâmica compactada a temperaturas abaixo do ponto de fusão do metal de base. Esta exposição a altas temperaturas facilita a soldadura de partículas e a difusão de elementos de liga, conduzindo, em última análise, às alterações microestruturais desejadas e a propriedades mecânicas melhoradas.

Para obter resultados óptimos, a sinterização é normalmente realizada em fornos contínuos, onde a temperatura, a velocidade e a atmosfera são meticulosamente controladas. A gama de temperaturas de funcionamento para a sinterização situa-se geralmente entre 750°C e 1300°C, dependendo do material específico e das caraterísticas pretendidas.

Em resumo, o controlo criterioso do tempo de sinterização é indispensável para evitar a sinterização excessiva e incompleta, assegurando assim a produção de materiais cerâmicos de alta qualidade com propriedades físicas e químicas superiores.

Pressão do forno

A gestão da pressão do forno é um aspeto crítico dos processos de sinterização que influencia diretamente as propriedades finais dos materiais cerâmicos. O controlo adequado da pressão é essencial para evitar o "efeito chaminé", em que as diferenças de densidade entre a atmosfera do forno e o ar ambiente criam flutuabilidade, conduzindo a correntes de convecção indesejadas. Estas correntes podem perturbar o aquecimento e o arrefecimento uniformes dos materiais cerâmicos, resultando potencialmente numa sinterização desigual e em caraterísticas de produto inferiores às ideais.

Para fornos que funcionam em atmosferas controladas, é crucial manter uma pressão de ar positiva. As pressões negativas podem permitir que o ar exterior se infiltre na câmara de aquecimento, introduzindo contaminantes que podem alterar as propriedades químicas e físicas desejadas das peças cerâmicas. Isto é particularmente importante nos processos em que são utilizados gases inertes para proteger o material da oxidação ou de outras interações atmosféricas.

| Tipo de pressão | Efeito na Sinterização | Consequências de um controlo inadequado |

|---|---|---|

| Pressão positiva | Assegura uma atmosfera estável, evita a intrusão de ar exterior | Risco de contaminação, alteração das propriedades do material |

| Pressão negativa | Permite a entrada de ar exterior, perturba a atmosfera | Correntes de convecção indesejadas, sinterização irregular |

Para além do controlo atmosférico, a pressão no interior do forno também desempenha um papel no processo de densificação. Uma gestão adequada da pressão pode melhorar a difusão dos átomos, promovendo uma melhor ligação entre as partículas e reduzindo a porosidade. Isto, por sua vez, conduz a materiais cerâmicos mais densos e robustos, com melhor estabilidade mecânica e química.

Por conseguinte, a monitorização e o controlo cuidadosos da pressão do forno são indispensáveis para alcançar os resultados de sinterização desejados, garantindo que os produtos cerâmicos finais cumprem as normas de qualidade especificadas.

Atmosfera de sinterização

A escolha da atmosfera de sinterização correta é um fator crítico para garantir a qualidade e as propriedades do produto cerâmico final. Esta decisão é influenciada por vários elementos-chave, incluindo a natureza do material que está a ser sinterizado, a temperatura de sinterização específica necessária e a estabilidade da atmosfera ao longo do processo.

A atmosfera de sinterização não é um ambiente estático; é regulada dinamicamente para satisfazer as necessidades únicas de cada fase de sinterização. Por exemplo, na zona de alta temperatura, a desoxidação é frequentemente uma prioridade, o que pode ser conseguido através da adição de gases como o metano (CH4) a uma atmosfera de vapor. Em alternativa, pode ser utilizada uma mistura de hidrogénio e azoto para restaurar o teor de carbono, refinando assim os vectores do processo que afectam as caraterísticas do produto final.

| Zona de sinterização | Gases atmosféricos | Objetivo |

|---|---|---|

| Zona de calor elevado | Metano (CH4), Vapor | Desoxidação |

| Restauração de carbono | Mistura de hidrogénio e azoto | Restauração do teor de carbono |

| Prevenção da oxidação | Vácuo | Eliminação da atmosfera, prevenção da oxidação |

Além disso, a aplicação de atmosferas activas sem oxigénio, como as misturas de hidrogénio e azoto, garante que os metais em pó permaneçam ricos em carbono, sem lubrificantes de prensagem e totalmente desoxidados. Esta regulação cuidadosa da atmosfera é essencial para evitar reacções indesejáveis que possam alterar a composição e as propriedades da cerâmica.

Em resumo, a atmosfera de sinterização desempenha um papel fundamental no processo de fabrico de cerâmica. Ao selecionar e regular cuidadosamente as condições atmosféricas, os fabricantes podem otimizar o processo de sinterização, conduzindo a produtos com propriedades físicas e químicas melhoradas.

Vedação do forno

Uma boa vedação do forno é essencial para evitar fugas de gás e perdas de calor, que são fundamentais para manter as condições precisas de sinterização exigidas no fabrico de cerâmica. Os mecanismos de vedação utilizados nos fornos de sinterização são diversos e adaptados a projectos de fornos específicos e a requisitos operacionais.

Por exemplo, o invólucro do forno adopta frequentemente soldaduras contínuas para garantir uma estrutura sem juntas. Além disso, são utilizados componentes amovíveis, como cordas de amianto embebidas em vidro de água, em conjunto com prensas de parafuso para criar uma vedação estanque. Este método é particularmente eficaz na vedação dos orifícios do forno, onde são utilizadas flanges de compressão, vedantes de óleo e sistemas de arrefecimento de água para melhorar a vedação.

Nas salas da frente e de trás do forno, são instaladas portas duplas que alternam entre a abertura e o fecho, impedindo assim a entrada direta de ar no forno. As próprias portas do forno estão equipadas com ranhuras de vedação de areia, rolos e blocos oblíquos que, quando combinados com os parafusos da porta do forno, criam uma vedação estanque assistida por gravidade. Em alternativa, podem ser utilizados selos corta-fogo para maior proteção.

A deteção regular de fugas no sistema de tubagem é também um aspeto crucial da vedação do forno. Isto assegura que quaisquer potenciais violações sejam identificadas e rectificadas prontamente, mantendo a integridade do ambiente de sinterização.

A abordagem de vedação estende-se às vedações da porta e às costuras da caixa, que são frequentemente soldadas ou duplamente soldadas para maior resistência. A vedação da porta envolve tipicamente ligações tijolo a tijolo ou fibra a fibra, reforçadas com juntas tecidas feitas de fibra cerâmica. Nos fornos eléctricos, as áreas de ligação dos elementos são seladas com borracha de silicone e depois purgadas para manter a integridade da atmosfera de sinterização. Nos fornos a gás, os tubos radiantes desempenham um papel duplo, separando a atmosfera do forno dos produtos de combustão, assegurando assim um ambiente de sinterização controlado.

Estas medidas de vedação abrangentes são indispensáveis para manter os elevados padrões de produção de cerâmica, assegurando que o processo de sinterização decorre sem interrupções e que os produtos finais cumprem as especificações desejadas.

Limpeza do forno

A limpeza regular dos fornos de sinterização é indispensável para manter a integridade e o desempenho dos materiais cerâmicos. Ao longo do tempo, os resíduos de processos de sinterização anteriores podem acumular-se no interior do forno, levando à formação de impurezas que podem comprometer a qualidade dos lotes subsequentes. Estas impurezas, se não forem controladas, podem infiltrar-se nos materiais cerâmicos durante o processo de sinterização, afectando as suas propriedades mecânicas, a condutividade térmica e a durabilidade geral.

Para mitigar estes riscos, é essencial um regime de limpeza sistemático. Isto envolve a remoção de partículas residuais, assegurando que o interior do forno está livre de quaisquer contaminantes que possam alterar a atmosfera de sinterização. Por exemplo, a acumulação de depósitos de carbono ou óxidos metálicos pode afetar significativamente a temperatura de sinterização e as propriedades cerâmicas resultantes. Ao aderir a um programa de limpeza regular, os fabricantes podem evitar estes problemas e garantir que cada lote de materiais cerâmicos cumpre as especificações desejadas.

Além disso, a limpeza regular não só melhora a qualidade dos produtos cerâmicos como também prolonga a vida útil do forno de sinterização. A acumulação de resíduos pode levar a um aquecimento irregular, o que pode causar tensão nos componentes do forno e reduzir a sua eficiência. Ao manter um ambiente de forno limpo, os operadores podem otimizar o processo de sinterização, garantindo resultados consistentes e fiáveis.

Em resumo, a limpeza regular dos fornos de sinterização é uma prática crítica que salvaguarda a qualidade dos materiais cerâmicos, eliminando potenciais impurezas e assegurando um ambiente de sinterização imaculado. Esta abordagem proactiva não só melhora o desempenho do produto, como também contribui para a longevidade e eficiência do equipamento de sinterização.

Segurança operacional

As operações a alta temperatura nos fornos de sinterização requerem protocolos de segurança rigorosos para evitar acidentes e garantir o cumprimento dos procedimentos estabelecidos. Estas operações envolvem a gestão de temperaturas extremas, que podem representar riscos significativos se não forem manuseadas com um cuidado meticuloso.

As medidas de segurança em ambientes de alta temperatura incluem a utilização de equipamento de proteção especializado para os operadores, como luvas resistentes ao calor e protecções faciais, para evitar queimaduras e outras lesões térmicas. A manutenção e inspeção regulares dos componentes do forno são também fundamentais para identificar e retificar potenciais perigos antes que estes se agravem.

Para além disso, é essencial implementar planos robustos de resposta a emergências. Isto inclui a disponibilidade imediata de sistemas de supressão de incêndios e a realização de exercícios de segurança regulares para garantir que todo o pessoal está preparado para responder rapidamente a quaisquer incidentes. O cumprimento dos regulamentos de segurança e a formação contínua em procedimentos de segurança reforçam ainda mais o quadro de segurança operacional.

Ao dar prioridade a estas medidas de segurança, os fabricantes podem não só proteger a sua força de trabalho, mas também garantir a fiabilidade e a qualidade dos produtos cerâmicos que estão a ser produzidos.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno com atmosfera controlada de correia de malha

Artigos relacionados

- Guia completo para a aplicação do forno de prensagem a quente com vácuo

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

- Explorando as capacidades avançadas dos fornos de sinterização por plasma de faísca (SPS)

- Forno de vácuo para prensagem a quente: um guia completo