Introdução à prensagem isostática a quente

A prensagem isostática a quente (HIP) é uma tecnologia utilizada para densificar materiais a altas temperaturas e pressões. O processo envolve a colocação de um material num recipiente selado, que é depois pressurizado com um gás inerte e aquecido a uma temperatura elevada. A combinação de pressão e temperatura faz com que o material se torne mais denso e uniforme, com propriedades mecânicas melhoradas. O HIP é utilizado numa variedade de indústrias, incluindo a aeroespacial, a de defesa e a médica. A tecnologia tornou-se cada vez mais popular nos últimos anos devido à sua capacidade de produzir peças com uma óptima uniformidade da microestrutura.

Índice

Prensagem isostática a frio vs. a quente

A prensagem isostática é um processo de metalurgia do pó que aplica uma pressão igual em todas as direcções num pó compacto, alcançando a máxima uniformidade de densidade e microestrutura sem as limitações geométricas da prensagem uniaxial. A prensagem isostática a frio (CIP) é utilizada para compactar peças verdes à temperatura ambiente, enquanto a prensagem isostática a quente (HIP) é utilizada para consolidar totalmente as peças a temperaturas elevadas por difusão no estado sólido.

Prensagem isostática a frio (CIP)

A CIP é efectuada à temperatura ambiente e é mais barata e mais simples do que a HIP. É geralmente utilizada para materiais sensíveis à temperatura, tais como cerâmicas e pós metálicos. A CIP também pode ser utilizada para comprimir materiais difíceis de prensar, os pós podem ser prensados isostaticamente a seco sem água, lubrificantes ou aglutinantes. Em comparação com a prensagem a frio, a compactação isostática aplica pressão uniformemente em toda a superfície do molde, eliminando o atrito da parede da matriz, que exerce uma grande influência na distribuição da densidade das peças prensadas a frio. A eliminação dos lubrificantes da parede do molde também permite densidades prensadas mais elevadas e elimina os problemas associados à remoção do lubrificante antes ou durante a sinterização final.

Prensagem isostática a quente (HIP)

A HIP, por outro lado, é efectuada a altas temperaturas. As altas temperaturas utilizadas na HIP permitem uma melhor difusão dos átomos e uma melhor homogeneização do material. O processo é particularmente útil para peças que têm de suportar níveis elevados de tensão ou temperatura. A HIP consegue obter uma microestrutura mais uniforme do que a CIP, o que resulta em propriedades mecânicas melhoradas, como a resistência ao impacto, a ductilidade e a resistência à fadiga. Também permite a eliminação de tensões residuais no material.

Qual o método a escolher?

A escolha entre CIP e HIP depende das necessidades específicas do material e da aplicação pretendida. A CIP é adequada para materiais sensíveis à temperatura ou para a compressão de materiais difíceis de prensar. É também mais barata e mais simples do que a HIP. No entanto, pode não ser adequada para materiais que exijam elevados níveis de uniformidade e refinamento. A HIP é adequada para materiais que necessitam de suportar níveis elevados de tensão ou temperatura. É capaz de obter uma microestrutura mais uniforme do que a CIP, resultando em propriedades mecânicas melhoradas. No entanto, é um processo mais caro e complexo do que o CIP.

Em resumo, embora tanto o CIP como o HIP tenham as suas vantagens e desvantagens, a escolha entre os dois métodos deve basear-se nas necessidades específicas do material e na aplicação pretendida.

Tratamento de densificação com prensagem isostática a quente

A prensagem isostática a quente (HIP) é uma técnica poderosa para obter uma uniformidade óptima da microestrutura dos materiais. A HIP é um processo utilizado para melhorar as propriedades dos materiais, submetendo-os simultaneamente a alta temperatura e pressão. É um tratamento de densificação que utiliza uma combinação de alta pressão e alta temperatura para eliminar a porosidade, fechar fissuras e homogeneizar a microestrutura dos materiais.

O processo de prensagem isostática a quente

O processo de prensagem isostática a quente envolve a colocação do material num recipiente sob pressão e o seu aquecimento a uma temperatura suficientemente elevada para permitir a densificação. A pressão no interior do recipiente é também aumentada para um nível suficientemente elevado para deformar o material e preencher quaisquer espaços vazios presentes. Este processo é normalmente utilizado para o fabrico de componentes de formas complexas com elevada densidade e microestrutura uniforme. A HIP pode ser utilizada numa variedade de materiais, incluindo metais, cerâmicas e compósitos.

Vantagens da prensagem isostática a quente

A HIP é amplamente utilizada em muitas indústrias, incluindo a aeroespacial, automóvel, médica e energética. As vantagens da HIP incluem propriedades mecânicas melhoradas, maior resistência à fadiga e maior resistência à corrosão. Ao utilizar a HIP, os fabricantes podem produzir materiais com elevada qualidade e consistência, o que pode, em última análise, reduzir o custo de produção e melhorar a fiabilidade do produto.

Processo de densificação isostática a quente

O processo de densificação isostática a quente consiste em colocar os produtos no recipiente fechado e introduzir gás árgon a alta pressão no recipiente através do compressor, enquanto aquece através do forno de aquecimento no interior do recipiente, de modo a que os produtos possam ser densificados sob a ação de alta temperatura e alta pressão ao mesmo tempo. A mesma pressão é aplicada uniformemente na superfície da peça a partir de todas as direcções, resultando numa organização interna uniforme do material. Após o tratamento de prensagem isostática a quente, a resistência ao desgaste, a resistência à corrosão e as propriedades mecânicas do material serão muito melhoradas, e a vida de fadiga pode ser aumentada em 10 ~ 100 vezes.

Equipamento de prensagem isostática a quente

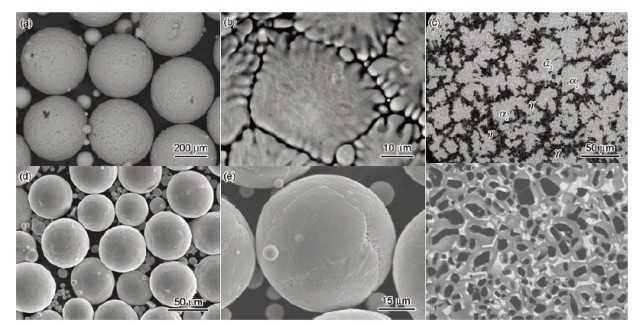

O equipamento de prensagem isostática a quente é composto por um recipiente de alta pressão, forno de aquecimento, compressor, bomba de vácuo, tanque de armazenamento, sistema de arrefecimento e sistema de controlo por computador, sendo o recipiente de alta pressão o dispositivo chave de todo o equipamento. A capacidade do equipamento varia entre anca pequena, anca média e anca grande, e pode ser utilizado em várias indústrias de utilizadores finais, como a indústria transformadora, automóvel, eletrónica e de semicondutores, médica, aeroespacial e de defesa, energia e potência, investigação e desenvolvimento, entre outras.

Conclusão

Em conclusão, a prensagem isostática a quente é uma técnica versátil e eficaz que revolucionou a indústria transformadora ao proporcionar um meio fiável de obter uma uniformidade óptima da microestrutura dos materiais. É amplamente utilizada em muitas indústrias devido à sua capacidade de melhorar as propriedades mecânicas dos materiais e aumentar a sua resistência à fadiga e à corrosão. O equipamento de prensagem isostática a quente está disponível em diferentes capacidades, permitindo aos fabricantes produzir componentes de diferentes tamanhos e formas.

Prensagem isostática na indústria aeroespacial e de defesa

A prensagem isostática tornou-se um processo indispensável na indústria aeroespacial e de defesa, sendo amplamente utilizada para produzir materiais de elevado desempenho que são mais resistentes à fadiga, à corrosão e a temperaturas extremas. A tecnologia tem permitido aos fabricantes produzir materiais de alta qualidade que são mais duráveis e fiáveis, e é particularmente útil para componentes que requerem formas complexas ou são feitos de materiais difíceis de maquinar.

Prensagem isostática a quente (HIP) na indústria aeroespacial e de defesa

A prensagem isostática a quente (HIP) é uma das técnicas de prensagem isostática mais utilizadas na indústria aeroespacial e de defesa. Envolve a sujeição de um material a altas temperaturas e pressões num ambiente de gás inerte para eliminar quaisquer vazios ou defeitos no material. A utilização da HIP tem-se tornado cada vez mais popular devido à crescente procura de componentes mais resistentes e duradouros nas indústrias aeroespacial e da defesa.

HIP para alcançar a uniformidade ideal da microestrutura

O HIP é um processo crítico na indústria aeroespacial e de defesa para alcançar a uniformidade ideal da microestrutura em componentes como lâminas de turbina e peças estruturais. O processo pode eliminar defeitos internos causados por taxas de resfriamento irregulares durante o processo de conformação, resultando em um material mais uniforme e denso que é mais capaz de resistir a condições extremas.

HIP para formas complexas

Os benefícios exclusivos da prensagem isostática, como a sua capacidade de aplicar uma força uniforme e igual em todo o produto, independentemente da forma ou tamanho, tornam-na particularmente útil para a produção de componentes de formas complexas na indústria aeroespacial e de defesa. O processo elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em matrizes rígidas.

HIP para materiais difíceis de usinar

A HIP também é usada na indústria aeroespacial e de defesa para produzir componentes feitos de materiais difíceis de usinar, como superligas, titânio, aços para ferramentas, aço inoxidável e berílio. O processo é altamente eficiente na utilização desses materiais caros e pode produzir materiais de alta qualidade que são mais resistentes à fadiga, corrosão e temperaturas extremas.

HIP para a indústria médica

O HIP não se limita à indústria aeroespacial e de defesa e também é usado na indústria médica para produzir implantes e outros dispositivos que exigem altos níveis de resistência e durabilidade. A tecnologia pode produzir materiais de alta qualidade que são mais resistentes à corrosão e ao desgaste, reduzindo a necessidade de substituições frequentes.

Em conclusão, a prensagem isostática e, especificamente, a prensagem isostática a quente (HIP), é um processo crucial para alcançar uma uniformidade óptima da microestrutura em materiais de elevado desempenho na indústria aeroespacial e de defesa. A tecnologia melhorou consideravelmente a qualidade e a durabilidade dos componentes e é amplamente utilizada para produzir componentes com formas complexas e materiais difíceis de maquinar.

Investimento na tecnologia HIP

A tecnologia de prensagem isostática a quente (HIP) tem-se tornado cada vez mais popular devido às inúmeras vantagens que proporciona. De seguida, apresentamos as razões pelas quais investir na tecnologia HIP é uma decisão sensata:

Propriedades melhoradas do material

Ao utilizar a tecnologia HIP, os fabricantes podem obter excelentes propriedades do material, tais como maior força, resistência à corrosão e vida útil à fadiga. O processo também é eficaz na eliminação de porosidade, vazios e fissuras que possam ter ocorrido durante o processo de fabrico. Como resultado, o material produzido é de alta qualidade e cumpre as normas rigorosas de muitas indústrias.

Método económico

O investimento na tecnologia HIP é um método económico de produção de materiais de alta qualidade. O processo permite aos fabricantes obter uma uniformidade óptima da microestrutura, o que reduz a necessidade de etapas de processamento adicionais, poupando assim tempo e dinheiro. Além disso, a tecnologia pode ser utilizada para reparar e renovar peças danificadas ou desgastadas, prolongando assim a vida útil de componentes críticos.

Aplicações versáteis

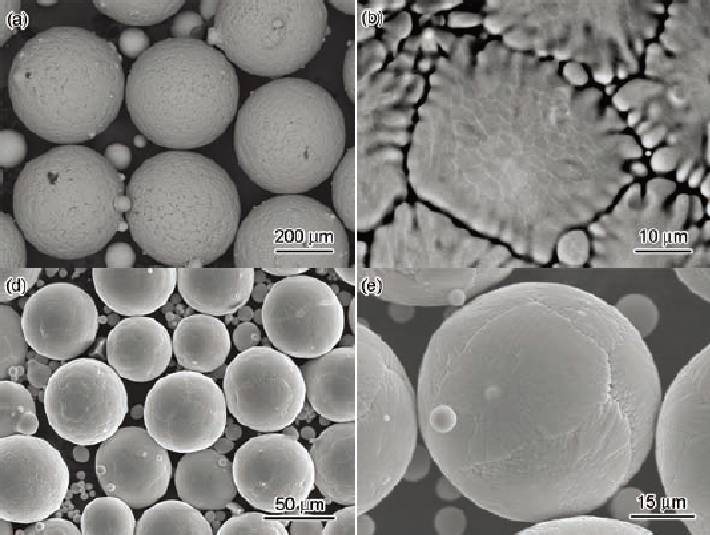

A tecnologia HIP pode ser utilizada numa vasta gama de aplicações, tornando-a um investimento valioso para várias indústrias. Pode ser aplicada no fabrico de componentes metálicos grandes e maciços de forma quase líquida, tais como peças de petróleo e gás que pesam até 30 toneladas ou impulsores de forma líquida até um metro de diâmetro. Também pode ser utilizado para fabricar pequenas ferramentas de corte, tais como machos ou brocas feitas a partir de produtos semi-acabados PM HIP, que podem pesar menos de 100 gramas, ou mesmo peças muito pequenas, tais como suportes dentários.

Complementar a outros processos de PM

A tecnologia HIP é muito complementar a outros processos de metalurgia do pó (PM), como a moldagem por injeção de metal (MIM), a prensagem e a sinterização, ou as novas tecnologias de fabrico de aditivos. Pode ser utilizada em combinação com estes processos de PM para a densificação de peças e a produção de barras ou placas semi-acabadas.

Aumento da produtividade

O investimento na tecnologia HIP pode ajudar a aumentar a produtividade devido à sua capacidade de produzir peças de alta qualidade num período de tempo mais curto. A tecnologia é capaz de atingir 100% de densificação numa única etapa, reduzindo assim a necessidade de várias etapas de processamento. Isto resulta numa maior produtividade e em tempos de execução mais rápidos.

Em conclusão, investir natecnologia HIP é uma decisão sensata para qualquer fabricante que pretenda produzir materiais de alta qualidade e aumentar a produtividade, poupando tempo e dinheiro. As aplicações versáteis da tecnologia, a relação custo-eficácia e a capacidade de produzir peças de alta qualidade num período de tempo mais curto fazem dela uma ferramenta inestimável para várias indústrias.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

Artigos relacionados

- Compreender a prensagem isostática a frio e as suas aplicações

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Princípio e processo de prensagem isostática a frio

- Aplicação da tecnologia de prensagem isostática a quente na preparação de cerâmicas especiais