Fundamentos da deposição de película

Bombardeamento de iões

No contexto da pulverização catódica por magnetrão, o processo de bombardeamento de iões desempenha um papel fundamental na produção de películas finas. Os iões energéticos, gerados no plasma, são acelerados em direção ao material alvo. Este bombardeamento não é apenas um impacto físico, mas uma interação complexa em que a energia cinética dos iões é transferida para os átomos do alvo. Como resultado, os átomos da superfície do alvo são ejectados, um fenómeno conhecido como pulverização catódica.

A intensidade do bombardeamento iónico é diretamente influenciada por vários factores, incluindo a potência aplicada ao magnetrão, a configuração do campo magnético e a pressão do gás de trabalho. Uma maior potência de pulverização aumenta normalmente a energia dos iões, aumentando a taxa a que os átomos alvo são pulverizados. No entanto, este aumento de potência deve ser equilibrado para evitar o aquecimento excessivo do substrato, o que poderia ter efeitos prejudiciais na integridade estrutural da película.

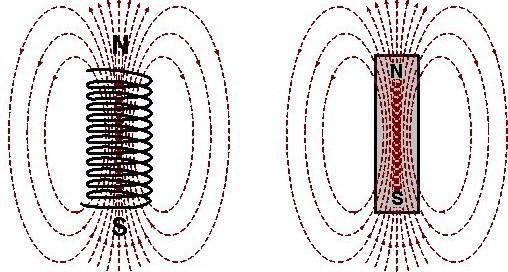

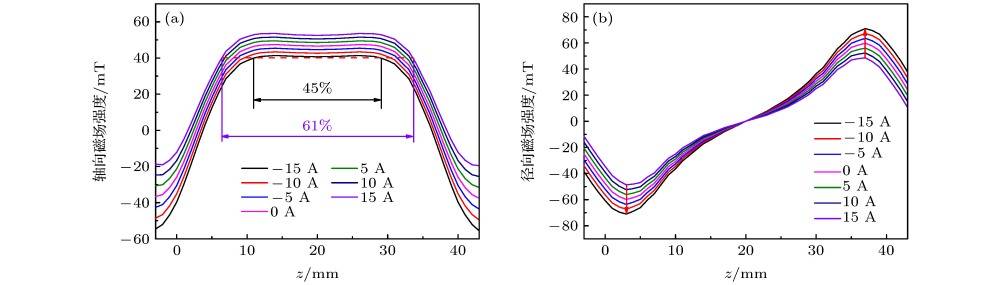

A configuração do campo magnético, em particular, é crucial, uma vez que orienta os iões de plasma em direção ao alvo, criando um padrão de erosão localizado. Campos magnéticos não uniformes podem resultar em pulverização não uniforme, levando a variações na espessura e na qualidade da película depositada. Por conseguinte, a otimização da configuração do campo magnético é essencial para garantir um bombardeamento iónico consistente e, consequentemente, uma deposição uniforme da película.

Além disso, a escolha do gás de trabalho e a sua pressão afectam significativamente o comportamento do plasma e a eficiência do bombardeamento iónico. Por exemplo, pressões de gás mais elevadas podem conduzir a um plasma mais difuso, reduzindo a precisão do direcionamento dos iões e causando potencialmente instabilidade no processo de deposição. Inversamente, pressões mais baixas podem melhorar o foco do bombardeamento iónico, mas podem exigir ajustes noutros parâmetros para manter as condições ideais de pulverização.

Em resumo, o bombardeamento iónico é um processo dinâmico e complexo que requer um controlo cuidadoso de múltiplas variáveis para alcançar a uniformidade desejada na deposição de película fina. Cada parâmetro - desde a potência de pulverização até à configuração do campo magnético e à pressão do gás - interage de uma forma complexa, necessitando de uma abordagem holística para a otimização.

Migração atómica

No processo de pulverização catódica por magnetrão, os átomos pulverizados não se depositam imediatamente no substrato, mas sofrem um processo de migração complexo dentro da câmara de vácuo. Esta migração é influenciada por vários factores, incluindo o ambiente de baixa pressão, a energia cinética transmitida pelo processo de pulverização catódica e a presença de gases residuais.

O ambiente de vácuo, normalmente mantido a pressões que variam entre 10^-3 e 10^-6 Torr, permite que os átomos percorram distâncias relativamente longas sem colisões significativas, possibilitando uma distribuição mais uniforme sobre a superfície do substrato. A energia cinética dos átomos pulverizados, que pode variar entre algumas dezenas e centenas de electrões-volt, desempenha um papel crucial na sua migração. Os átomos de energia mais elevada tendem a migrar mais e podem penetrar mais profundamente no substrato, influenciando a adesão e a integridade estrutural da película.

Os gases residuais presentes na câmara, como o árgon ou o oxigénio, podem interagir com os átomos em migração, levando potencialmente à formação de aglomerados ou alterando a sua trajetória. Estas interações podem ser tanto benéficas como prejudiciais, dependendo das propriedades desejadas para a película. Por exemplo, a presença de oxigénio pode aumentar a formação de óxidos, que são cruciais para certas películas funcionais, mas também pode levar a uma deposição não uniforme se não for devidamente controlada.

O processo de migração é também afetado pela configuração do campo magnético dentro da câmara de pulverização. O campo magnético, que retém os electrões e aumenta a formação de plasma, pode criar regiões localizadas de maior e menor densidade de plasma. Esta variação espacial na densidade do plasma pode influenciar a trajetória e a taxa de deposição dos átomos pulverizados, contribuindo para a uniformidade global da película depositada.

Em resumo, a migração de átomos pulverizados no vácuo é um processo multifacetado que é influenciado pela pressão de vácuo, pela energia cinética atómica, pelas interações de gás residual e pela configuração do campo magnético. Compreender e controlar estes factores é essencial para conseguir uma deposição uniforme de película fina na pulverização catódica por magnetrão.

Formação da película

À medida que os átomos pulverizados atravessam a câmara de vácuo, sofrem uma série de interações complexas antes de se depositarem finalmente no substrato. Este processo de deposição não é instantâneo; pelo contrário, ocorre ao longo de um período de tempo, durante o qual os átomos se acumulam na superfície do substrato. A camada inicial de átomos adere ao substrato, formando uma camada de nucleação que serve de base para as camadas atómicas subsequentes.

A formação de uma película fina é um processo dinâmico influenciado por vários factores, incluindo a energia dos átomos depositados, a temperatura do substrato e a presença de impurezas. Os átomos com maior energia cinética têm maior probabilidade de migrar através da superfície do substrato, conduzindo a uma distribuição mais uniforme. Por outro lado, os átomos de energia mais baixa tendem a fixar-se no local onde aterram inicialmente, causando potencialmente variações de espessura localizadas.

A temperatura do substrato desempenha um papel fundamental na formação da película. Temperaturas elevadas podem aumentar a mobilidade atómica, promovendo a formação de uma película mais uniforme ao permitir que os átomos se difundam por distâncias maiores. No entanto, temperaturas excessivamente altas também podem levar a efeitos indesejáveis, como a deformação do substrato ou a formação de vazios na película.

A presença de impurezas, quer da superfície do substrato quer do ambiente de deposição, pode afetar significativamente a qualidade da película. As impurezas podem atuar como locais de nucleação, conduzindo à formação de defeitos como pinholes ou limites de grão. Estes defeitos podem comprometer a integridade estrutural e as propriedades funcionais da película.

Em resumo, a formação de uma película fina por pulverização catódica com magnetrões é um processo multifacetado que envolve a acumulação de átomos no substrato, influenciada por factores como a energia atómica, a temperatura do substrato e os níveis de impurezas. Compreender e controlar estes factores é crucial para conseguir uma deposição de película fina uniforme e de alta qualidade.

Factores que afectam a uniformidade

Parâmetros do equipamento

A uniformidade da deposição de película fina na pulverização catódica com magnetrões é significativamente influenciada por vários parâmetros críticos do equipamento. Estes parâmetros incluemtamanho e forma do alvoadistância entre o alvo e o substratoe arotação e oscilação do alvo. Cada um destes factores desempenha um papel único na determinação da consistência e qualidade da película depositada.

Tamanho e forma do alvo

O tamanho e a forma do material do alvo são elementos fundamentais no processo de pulverização catódica. Um alvo maior pode acomodar uma gama mais ampla de tamanhos de substrato, mas também requer um controlo mais preciso para garantir uma pulverização uniforme. A forma do alvo, seja ela plana ou cilíndrica, pode afetar a distribuição dos átomos pulverizados. Por exemplo, um alvo plano normalmente resulta numa distribuição mais uniforme em comparação com um alvo cilíndrico, o que pode exigir mecanismos adicionais para obter uma uniformidade semelhante.

Distância entre o alvo e o substrato

A distância entre o alvo e o substrato é outro parâmetro crucial. Esta distância tem um impacto direto no comprimento do percurso dos átomos pulverizados à medida que viajam do alvo para o substrato. Uma distância mais curta pode resultar numa taxa de deposição mais elevada, mas também pode levar a uma distribuição desigual devido a efeitos de sombreamento. Inversamente, uma distância maior pode melhorar a uniformidade, mas pode reduzir a taxa de deposição. Por conseguinte, uma distância óptima deve ser cuidadosamente calibrada para equilibrar estes factores concorrentes.

Rotação e oscilação do alvo

Para melhorar ainda mais a uniformidade, o alvo pode ser rodado ou oscilado durante o processo de pulverização catódica. A rotação garante que toda a superfície do alvo seja utilizada uniformemente, evitando o esgotamento localizado e prolongando a vida útil do alvo. A oscilação, por outro lado, pode ajudar a distribuir os átomos pulverizados de forma mais uniforme pelo substrato, particularmente nos casos em que o alvo não é perfeitamente plano. Estes movimentos mecânicos são essenciais para obter uma espessura de película consistente em todo o substrato, especialmente no caso de substratos grandes ou com formas irregulares.

Em resumo, a otimização destes parâmetros do equipamento é vital para obter películas finas uniformes e de alta qualidade através da pulverização catódica com magnetrões. Cada parâmetro deve ser cuidadosamente considerado e ajustado para garantir os melhores resultados possíveis em termos de uniformidade e qualidade do filme.

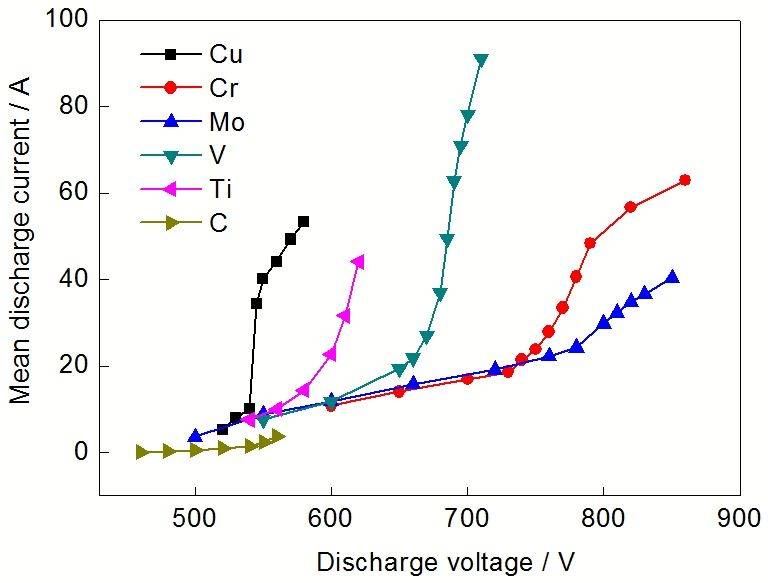

Potência de Sputtering

A potência de pulverização é um parâmetro crítico no processo de pulverização catódica por magnetrão, influenciando diretamente a intensidade do bombardeamento de iões no material alvo. A potência aplicada ao sistema de pulverização acelera os iões no plasma, que depois colidem com a superfície do alvo. À medida que a energia destes iões aumenta, eles penetram mais profundamente na estrutura atómica do material alvo, fazendo com que mais átomos sejam ejectados da superfície.

Uma maior potência de pulverização catódica não só aumenta a taxa de deposição, como também introduz potenciais desafios. Por exemplo, um nível de potência elevado pode levar a um aumento das temperaturas do substrato, o que pode afetar a integridade estrutural e a adesão da película depositada. O equilíbrio entre a obtenção de uma elevada taxa de deposição e a manutenção de condições óptimas do substrato é crucial para a formação de uma película uniforme.

| Nível de Potência de Sputtering | Efeito no processo |

|---|---|

| Baixa potência | Intensidade de bombardeamento iónico reduzida, taxa de deposição mais lenta. |

| Potência moderada | Bombardeamento iónico equilibrado, taxa de deposição óptima, temperaturas de substrato controláveis. |

| Potência elevada | Maior bombardeamento de iões, maior taxa de deposição, potenciais problemas de temperatura do substrato. |

Em resumo, embora uma maior potência de pulverização possa aumentar significativamente a taxa de deposição, é necessária uma monitorização cuidadosa para evitar efeitos adversos no substrato e na uniformidade geral da película depositada.

Pressão do gás

A pressão do gás desempenha um papel fundamental na formação e estabilidade do plasma durante a pulverização catódica por magnetrão. A pressão no interior da câmara influencia diretamente a densidade e a distribuição do plasma, o que, por sua vez, afecta a uniformidade da deposição da película fina.

Com pressões óptimas, o plasma é suficientemente denso para sustentar uma elevada taxa de bombardeamento de iões, assegurando uma pulverização eficiente do material alvo. No entanto, se a pressão for demasiado elevada, pode conduzir a vários efeitos indesejáveis. Por exemplo, uma pressão elevada pode fazer com que o plasma se torne instável, resultando em trajectórias erráticas de iões e taxas de pulverização irregulares. Esta instabilidade pode manifestar-se sob a forma de flutuações na taxa de deposição e na espessura do substrato, conduzindo à formação de películas não uniformes.

Além disso, a pressão excessiva do gás pode também aumentar a probabilidade de colisões entre os átomos pulverizados e as moléculas de gás, reduzindo o percurso livre médio das partículas pulverizadas. Esta redução do percurso livre médio pode dificultar a migração dos átomos para o substrato, fazendo com que se depositem de forma menos controlada. Consequentemente, a estrutura e as propriedades da película podem ser comprometidas, com potenciais problemas como o aumento da porosidade ou a redução da adesão.

Para manter as condições ideais, é crucial controlar cuidadosamente a pressão do gás durante o processo de pulverização catódica. Isto implica a seleção do tipo de gás e do caudal adequados, bem como a implementação de mecanismos precisos de controlo da pressão. Ao fazê-lo, é possível garantir que o plasma se mantém estável e que os átomos pulverizados se depositam uniformemente no substrato, conduzindo a películas finas de elevada qualidade.

Configuração do campo magnético

A configuração do campo magnético desempenha um papel fundamental na determinação das propriedades do plasma, o que, por sua vez, influencia significativamente a uniformidade do processo de pulverização catódica.Campos magnéticos não uniformes podem levar a taxas de pulverização irregulares, resultando em variações na espessura e na qualidade da película depositada. Este fenómeno pode ser atribuído a vários factores:

-

Variação da intensidade do campo magnético: Nas regiões onde o campo magnético é mais forte, a densidade do plasma tende a ser mais elevada. Este aumento da densidade do plasma melhora o bombardeamento iónico nessas zonas, conduzindo a taxas de pulverização mais elevadas e, consequentemente, à deposição de películas mais espessas. Inversamente, as regiões de campo magnético mais fraco registam densidades de plasma mais baixas e taxas de pulverização reduzidas, resultando na deposição de películas mais finas.

-

Confinamento do plasma: A configuração do campo magnético também afecta o confinamento do plasma. Um campo magnético bem concebido pode confinar o plasma de forma mais eficaz, assegurando que os iões são dirigidos para o alvo de uma forma mais controlada. No entanto, os campos magnéticos não uniformes podem fazer com que o plasma escape ou se desvie, conduzindo a um bombardeamento iónico ineficiente e a uma deposição desigual da película.

-

Padrões de erosão do alvo: A distribuição do campo magnético ao longo da superfície do alvo determina os padrões de erosão. Nos casos em que o campo magnético não é uniforme, o material alvo sofre erosão de forma desigual, com certas áreas a sofrerem uma erosão mais intensa do que outras. Esta erosão irregular traduz-se diretamente em variações na taxa de deposição ao longo do substrato.

Para mitigar estes problemas, é crucial conceber e otimizar a configuração do campo magnético. Isto pode ser conseguido através de:

| Estratégia de otimização | Descrição |

|---|---|

| Mapeamento do campo | Realização de um mapeamento detalhado do campo magnético para identificar e retificar as não uniformidades. |

| Ajuste do campo | Ajuste fino da intensidade e distribuição do campo magnético para obter um ambiente de plasma mais uniforme. |

| Conceção avançada de ímanes | Empregar designs sofisticados de ímanes, como as matrizes Halbach, para criar campos magnéticos mais uniformes e controláveis. |

Ao abordar a configuração do campo magnético, é possível aumentar a uniformidade do processo de pulverização catódica, melhorando assim a qualidade e a consistência das películas finas depositadas.

Propriedades do substrato

A forma, o tamanho e a condutividade térmica do substrato desempenham um papel fundamental na determinação da uniformidade da película depositada. Estas propriedades influenciam diretamente a forma como os átomos pulverizados migram e aderem à superfície do substrato, afectando, em última análise, a consistência da película em toda a sua superfície.

-

Forma e tamanho: A geometria do substrato pode levar a variações na espessura da película. Por exemplo, os substratos com formas ou arestas complexas podem registar taxas de deposição não uniformes devido à distribuição desigual dos átomos pulverizados. Isto é particularmente crítico em aplicações que requerem uma espessura de película precisa, como a microeletrónica.

-

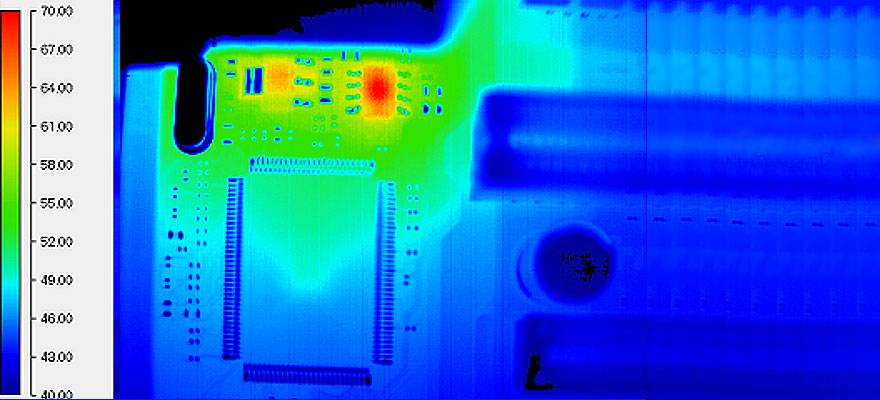

Condutividade térmica: A capacidade do substrato para conduzir o calor afecta a distribuição da temperatura durante o processo de deposição. Os substratos de elevada condutividade térmica podem dissipar o calor de forma mais uniforme, o que ajuda a manter um ambiente de deposição estável. Por outro lado, os substratos com baixa condutividade térmica podem conduzir a pontos quentes localizados, causando um crescimento irregular da película e potenciais defeitos.

Compreender e otimizar estas propriedades do substrato é essencial para obter películas finas uniformes e de alta qualidade nos processos de pulverização catódica magnetrónica.

Pré-tratamento do substrato

A limpeza e a preparação da superfície são fundamentais para uma deposição eficiente de átomos. O substrato, que serve como base para a película fina, deve estar livre de contaminantes como óleos, poeira e óxidos. Estas impurezas podem perturbar a uniformidade da película, conduzindo a defeitos e a uma fraca adesão.

A preparação da superfície envolve várias etapas críticas:

- Protocolos de limpeza: Utilização de solventes, banhos de ultra-sons e limpeza por plasma para remover contaminantes orgânicos e inorgânicos.

- Rugosidade da superfície: Assegurar que a superfície do substrato não é nem demasiado lisa nem demasiado rugosa. Uma rugosidade óptima melhora a ligação mecânica entre a película e o substrato.

- Processos de ativação: Técnicas como a gravação por plasma ou o bombardeamento por feixe de iões podem ativar a superfície do substrato, tornando-a mais recetiva à deposição da película.

Um substrato bem preparado não só melhora a uniformidade da película, como também melhora a qualidade geral e o desempenho da película depositada.

Taxa de deposição

Uma taxa de deposição rápida pode levar a vários efeitos prejudiciais na qualidade da película fina. Um dos principais problemas é a introdução de tensões internas na camada de película. Estas tensões podem surgir da rápida acumulação de átomos depositados, que não têm tempo suficiente para se organizarem numa estrutura cristalina óptima. Como resultado, a película pode apresentar fissuras, delaminação ou outros defeitos estruturais, comprometendo a sua integridade e desempenho.

Além disso, uma elevada taxa de deposição resulta frequentemente em falta de homogeneidade na camada de película. Esta falta de homogeneidade pode manifestar-se como variações na espessura, composição ou propriedades estruturais em diferentes regiões da película. Tais inconsistências podem afetar significativamente as propriedades eléctricas, ópticas e mecânicas da película, tornando-a inadequada para muitas aplicações. Por exemplo, no fabrico de semicondutores, mesmo pequenas variações na espessura da película podem levar a desvios substanciais no desempenho do dispositivo.

Para mitigar estes problemas, é crucial controlar a taxa de deposição dentro de um intervalo ótimo. Isto implica um equilíbrio entre a necessidade de produção eficiente e a exigência de formação de películas de elevada qualidade. Técnicas como a monitorização em tempo real e os controlos de feedback podem ajudar a manter uma taxa de deposição consistente, melhorando assim a uniformidade da película e reduzindo as tensões internas. Além disso, a seleção dos parâmetros adequados do equipamento, como a distância entre o alvo e o substrato e a configuração do campo magnético, pode melhorar ainda mais o controlo do processo de deposição.

Temperatura e condições ambientais

A temperatura do substrato desempenha um papel fundamental na estabilidade e uniformidade do processo de deposição. Idealmente, o substrato deve ser mantido dentro de um intervalo de temperatura específico para garantir uma formação óptima da película. Os desvios deste intervalo podem conduzir a problemas como o aumento das tensões internas, a alteração das taxas de migração atómica e a espessura não uniforme da película.

Os factores ambientais, como o funcionamento das bombas de vácuo e a composição da mistura de gases, influenciam ainda mais o processo de deposição. As bombas de vácuo devem funcionar eficientemente para manter um ambiente consistente de baixa pressão, que é crucial para a formação de plasma estável e para a migração atómica. Quaisquer flutuações na pressão de vácuo podem perturbar o delicado equilíbrio necessário para uma deposição uniforme da película.

A composição do gás é igualmente crítica; o tipo e a concentração dos gases utilizados no processo de pulverização catódica podem afetar significativamente as propriedades do plasma e a energia dos iões que bombardeiam o alvo. Por exemplo, a presença de gases reactivos pode modificar a composição química e as propriedades da película. Por conseguinte, o controlo preciso dos caudais e tipos de gás é essencial para obter uma deposição de película consistente e de alta qualidade.

Em resumo, a manutenção de uma temperatura óptima do substrato e a garantia de condições ambientais estáveis, incluindo a pressão de vácuo e a composição do gás, são indispensáveis para conseguir uma deposição de película fina uniforme e de alta qualidade na pulverização catódica por magnetrão.

Soluções e métodos de otimização

Otimizar os parâmetros do equipamento

A otimização dos parâmetros do equipamento é um passo fundamental para melhorar a uniformidade das películas finas depositadas através da pulverização catódica por magnetrão. Este processo envolve o ajuste fino de diversas variáveis-chave, incluindo a forma e o tamanho do alvo, a distância entre o alvo e o substrato e a potência de pulverização aplicada. Cada um destes parâmetros desempenha um papel único no processo de pulverização catódica, e as suas definições óptimas podem influenciar significativamente a qualidade da película.

Por exemplo, a forma e o tamanho do alvo podem afetar a distribuição dos átomos pulverizados. Um alvo maior pode proporcionar uma distribuição mais uniforme dos átomos pelo substrato, enquanto que uma forma específica do alvo pode ser concebida para concentrar a pulverização em determinadas áreas para obter os padrões desejados. Além disso, a distância entre o alvo e o substrato é crucial; uma distância mais curta pode levar a uma maior densidade de átomos depositados, mas também pode resultar numa não uniformidade devido a efeitos de sombreamento. Inversamente, uma distância maior pode distribuir a deposição de forma mais uniforme, mas pode reduzir a taxa de deposição global.

A potência de pulverização é outro parâmetro vital que afecta diretamente a intensidade do bombardeamento iónico. Níveis de potência mais elevados podem aumentar a taxa de deposição, mas também correm o risco de aumentar a temperatura do substrato para níveis que podem causar stress térmico ou mesmo danificar o substrato. Por conseguinte, é essencial equilibrar a potência de pulverização catódica com outros parâmetros para manter as condições ideais para a formação de uma película uniforme.

Em resumo, ajustando cuidadosamente estes parâmetros do equipamento, os investigadores e engenheiros podem obter melhorias significativas na uniformidade da película, garantindo que o produto final cumpre as normas exigidas para várias aplicações.

Melhorar o caudal e a pressão do gás

O controlo do caudal e da pressão do gás é fundamental para obter condições de pulverização óptimas, que influenciam diretamente a uniformidade e a qualidade da película depositada. A escolha do tipo de gás e do seu caudal desempenha um papel crítico na formação do plasma e no subsequente processo de bombardeamento iónico. Por exemplo, o árgon é normalmente utilizado devido ao seu elevado potencial de ionização, que facilita a criação de um plasma estável. No entanto, o caudal tem de ser meticulosamente ajustado para garantir que o plasma se mantém estável sem causar uma dispersão excessiva de iões, o que pode degradar a qualidade da película.

O controlo da pressão é igualmente crucial, uma vez que determina o caminho livre médio dos átomos pulverizados. A baixas pressões, os átomos percorrem distâncias maiores sem colidir, o que pode levar a uma deposição mais uniforme. Pelo contrário, pressões mais elevadas podem resultar num aumento das colisões, fazendo com que os átomos se dispersem e formem potencialmente uma película menos uniforme. O intervalo de pressão ideal situa-se normalmente entre 0,1 e 10 Pa, dependendo da aplicação específica e do material que está a ser depositado.

| Parâmetro | Intervalo ideal | Impacto na uniformidade da película |

|---|---|---|

| Tipo de gás | Árgon | Formação de plasma estável, bombardeamento iónico eficiente |

| Taxa de fluxo | 10-50 sccm | Assegura um plasma estável, evita a dispersão excessiva de iões |

| Pressão | 0,1-10 Pa | Controla o caminho livre médio, influencia a frequência de colisão e a uniformidade da película |

Ao selecionar e regular cuidadosamente estes parâmetros, é possível manter um ambiente ótimo para a pulverização catódica, melhorando assim a uniformidade e a qualidade geral da película fina depositada.

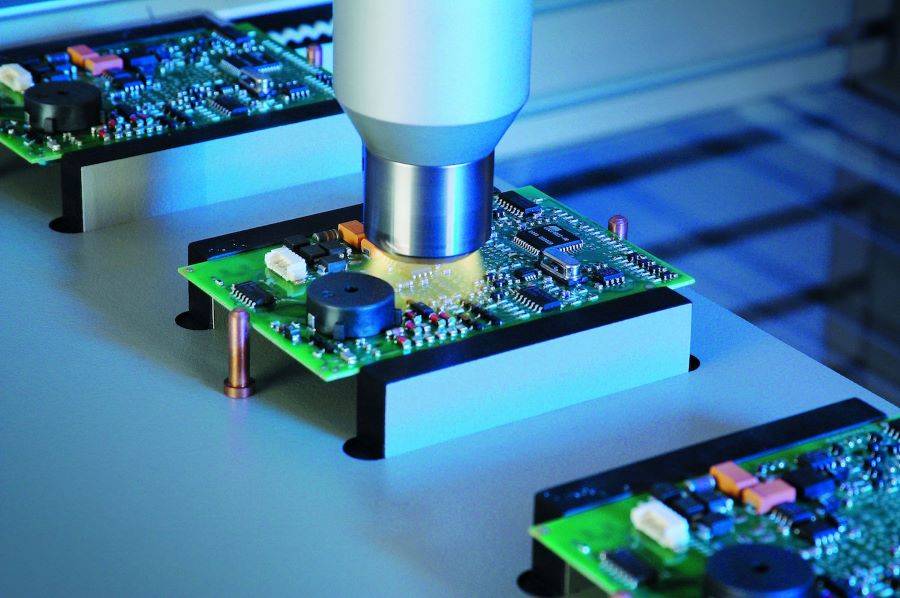

Implementar controlos de feedback

A implementação de controlos de feedback nos processos de pulverização catódica por magnetrões é crucial para garantir a uniformidade da deposição de película fina. Isto envolve a utilização de sensores avançados para monitorizar continuamente a espessura da película à medida que esta está a ser depositada. Estes sensores fornecem dados em tempo real, que são depois processados por sistemas de controlo sofisticados para ajustar parâmetros críticos, como a potência de pulverização, a pressão do gás e a distância alvo-substrato.

Componentes chave dos controlos de feedback

-

Sensores: Vários tipos de sensores, incluindo sensores ópticos, capacitivos e de corrente de Foucault, são utilizados para medir com precisão a espessura da película. Os sensores ópticos, por exemplo, utilizam a reflexão da luz para medir a espessura da película, enquanto os sensores de corrente de Foucault detectam alterações na condutividade eléctrica.

-

Sistemas de controlo: Os dados destes sensores são introduzidos em sistemas de controlo que utilizam algoritmos para interpretar as medições e efetuar os ajustes necessários. Estes sistemas podem ser tão simples como os controladores PID ou tão complexos como as redes neuronais, dependendo da sofisticação necessária.

-

Ajustes de parâmetros: Com base nos dados do sensor, os sistemas de controlo podem ajustar dinamicamente parâmetros como a potência de pulverização catódica para manter uma taxa de deposição consistente, ou a pressão do gás para garantir condições de plasma ideais. Esta capacidade de ajuste em tempo real é essencial para obter uma espessura de película uniforme em todo o substrato.

Vantagens dos controlos de feedback

-

Uniformidade melhorada: Ao monitorizar e ajustar continuamente os parâmetros de deposição, os controlos de feedback melhoram significativamente a uniformidade da película, reduzindo as variações de espessura.

-

Estabilidade do processo: Os ajustes em tempo real ajudam a manter as condições de deposição estáveis, o que é crucial para a formação de películas de alta qualidade.

-

Redução do desperdício: Com um controlo preciso do processo de deposição, a probabilidade de produzir películas defeituosas é minimizada, o que leva a uma redução dos custos e do desperdício de material.

Em resumo, a implementação de controlos de feedback é uma estratégia vital para otimizar os processos de pulverização catódica por magnetrão, garantindo uma espessura uniforme da película e melhorando a qualidade global da película.

Melhoria do alvo e do substrato

A otimização da seleção dos materiais alvo e o melhoramento do pré-tratamento da superfície do substrato são passos fundamentais para alcançar uma qualidade superior da película. A escolha do material alvo influencia diretamente a composição química e as propriedades da película depositada. Por exemplo, a utilização de alvos de elevada pureza minimiza a introdução de impurezas, que podem afetar negativamente a uniformidade e o desempenho da película.

O pré-tratamento da superfície do substrato é igualmente crítico. Procedimentos de limpeza adequados, como a gravação química ou a limpeza por plasma, removem os contaminantes e criam uma superfície mais reactiva, facilitando uma melhor adesão e um crescimento mais suave da película. Técnicas como a gravação por feixe de iões também podem ser utilizadas para modificar a topografia da superfície, melhorando ainda mais a uniformidade da película depositada.

| Aspeto | Descrição |

|---|---|

| Material do alvo | Alvos de elevada pureza minimizam as impurezas; diferentes materiais oferecem propriedades de película variadas. |

| Limpeza do substrato | A limpeza química ou por plasma remove os contaminantes; a gravação por feixe de iões modifica a topografia da superfície. |

Em resumo, a seleção meticulosa dos materiais alvo e o pré-tratamento minucioso do substrato são indispensáveis para a obtenção de películas uniformes e de alta qualidade nos processos de pulverização catódica por magnetrões.

Ajustar a taxa de deposição

O controlo da taxa de deposição é um aspeto crítico para conseguir uma deposição uniforme de películas finas em processos de pulverização catódica com magnetrões. Quando a taxa de deposição é optimizada, reduz significativamente o risco de tensões e inomogeneidades da película. Uma taxa de deposição equilibrada garante que os átomos que estão a ser depositados no substrato têm tempo suficiente para se reorganizarem e formarem uma estrutura coesa, melhorando assim a qualidade geral da película.

Para compreender melhor o impacto da taxa de deposição na uniformidade da película, considere os seguintes factores:

- Tensões internas: As taxas de deposição excessivas podem induzir tensões internas significativas na película. Estas tensões podem levar a fissuras, delaminação ou outros defeitos estruturais, comprometendo a integridade da película.

- Inomogeneidades: A deposição rápida pode resultar numa distribuição desigual dos átomos no substrato. Esta não uniformidade pode manifestar-se como variações na espessura, composição e propriedades da película, que são prejudiciais para o seu desempenho.

- Temperatura do substrato: Uma elevada taxa de deposição conduz frequentemente a temperaturas elevadas do substrato. Embora um certo grau de aquecimento possa facilitar uma melhor formação da película, uma temperatura excessiva pode causar tensões térmicas e afetar a integridade estrutural do substrato.

Para atingir uma taxa de deposição óptima, é essencial monitorizar e ajustar vários parâmetros do processo, incluindo

| Parâmetro | Impacto na taxa de deposição |

|---|---|

| Potência de pulverização | Uma potência mais elevada aumenta a taxa de deposição, mas pode causar problemas de temperatura. |

| Pressão do gás | Níveis de pressão apropriados são cruciais para uma deposição atómica estável. |

| Campo magnético | Campos magnéticos uniformes promovem taxas de pulverização consistentes. |

| Propriedades do substrato | A seleção adequada do substrato e o pré-tratamento melhoram a uniformidade da película. |

Ao afinar estes parâmetros, os operadores podem manter uma taxa de deposição que minimiza as tensões e as inomogeneidades da película, garantindo assim a produção de películas finas uniformes e de alta qualidade.

Garantir uma limpeza adequada

A limpeza do substrato antes da deposição é um passo crítico que afecta significativamente a adesão e a uniformidade da película depositada. A limpeza da superfície do substrato influencia diretamente a forma como os átomos pulverizados aderem e se espalham pela superfície, determinando, em última análise, a qualidade da película fina.

São utilizados vários métodos para a limpeza do substrato, cada um adaptado para remover contaminantes específicos. Por exemplo,limpeza química envolve a utilização de solventes ou ácidos para dissolver resíduos orgânicos e camadas de óxido, enquanto alimpeza por plasma utiliza um plasma de baixa pressão para gravar a superfície e remover quaisquer gases ou partículas adsorvidos. Adicionalmente,limpeza mecânica mecânicas, como a escovagem abrasiva ou a limpeza por ultra-sons, podem ser utilizadas para remover fisicamente as partículas.

| Método de limpeza | Objetivo |

|---|---|

| Limpeza química | Dissolve resíduos orgânicos e camadas de óxido |

| Limpeza por plasma | Grava a superfície para remover gases e partículas adsorvidos |

| Limpeza mecânica | Remove fisicamente as partículas através de escovagem abrasiva ou ondas ultra-sónicas |

Assegurar uma limpeza completa não só melhora a adesão da película, como também promove uma distribuição mais uniforme dos átomos depositados. Esta uniformidade é crucial para obter propriedades de película consistentes, como a condutividade eléctrica e a transparência ótica, em todo o substrato.

Em resumo, a limpeza meticulosa do substrato antes da deposição é essencial para otimizar a qualidade e o desempenho da película fina. Prepara o terreno para uma deposição eficiente de átomos, garantindo que a película adere bem e apresenta a uniformidade desejada.

Direcções para investigação futura

Investigação em ciência dos materiais

A investigação em ciência dos materiais desempenha um papel fundamental no avanço da nossa compreensão da forma como os diferentes materiais alvo e substrato interagem durante o processo de deposição de película fina. Este campo é crucial para identificar novos factores que podem influenciar significativamente a qualidade e a uniformidade das películas depositadas. Ao examinar as interações a nível atómico entre vários materiais, os investigadores podem descobrir novos mecanismos que afectam a formação da película, a adesão e o desempenho geral.

Por exemplo, a escolha do material alvo pode ditar a distribuição de energia dos átomos pulverizados, o que, por sua vez, afecta a sua mobilidade na superfície do substrato. Do mesmo modo, as propriedades do material do substrato, como a sua condutividade térmica e rugosidade da superfície, podem ter impacto na nucleação e crescimento da película. Estas interações não são meramente físicas, mas também químicas, uma vez que a reatividade entre o alvo e os materiais do substrato pode levar à formação de novos compostos ou fases dentro da película.

Além disso, a compreensão destas interações permite o desenvolvimento de materiais adaptados que são optimizados para aplicações específicas, seja em eletrónica, ótica ou revestimentos. Por exemplo, o estudo da forma como os alvos metálicos interagem com substratos dieléctricos pode levar à criação de películas condutoras de alta qualidade para dispositivos electrónicos. Por outro lado, o exame do comportamento de alvos cerâmicos em substratos metálicos pode resultar na deposição de revestimentos protectores com propriedades mecânicas superiores.

Em suma, a investigação em ciência dos materiais é fundamental para identificar e elucidar as interações complexas entre materiais alvo e substrato, abrindo assim o caminho para o desenvolvimento de películas finas avançadas com propriedades e desempenho melhorados.

Tecnologia de monitorização avançada

O desenvolvimento de sistemas de monitorização sofisticados é fundamental para obter feedback em tempo real sobre a uniformidade da película durante os processos de pulverização catódica por magnetrão. Estes sistemas avançados utilizam tecnologias de ponta, como câmaras de alta velocidade, espectrómetros e sensores in-situ para captar variações mínimas na deposição da película em tempo real. Ao integrar estas tecnologias, os engenheiros podem obter dados detalhados sobre parâmetros como a espessura da película, a morfologia da superfície e a composição, permitindo-lhes fazer ajustes imediatos para manter uma uniformidade óptima.

Por exemplo, as câmaras de alta velocidade podem captar o comportamento dinâmico do plasma durante a pulverização catódica, fornecendo informações sobre a forma como as diferentes regiões do alvo estão a ser corroídas. Os espectrómetros, por outro lado, podem analisar as linhas espectrais dos átomos pulverizados, oferecendo dados em tempo real sobre a composição e uniformidade da película depositada. Além disso, os sensores in-situ incorporados na câmara de deposição podem monitorizar as condições ambientais, como a pressão do gás e a temperatura, assegurando que estes parâmetros permanecem dentro do intervalo ideal para a formação de uma película uniforme.

A integração destas tecnologias de monitorização não só aumenta a precisão da deposição da película, como também permite a implementação de sistemas de controlo adaptativos. Estes sistemas podem ajustar automaticamente parâmetros críticos como a potência de pulverização, o fluxo de gás e a configuração do campo magnético com base em dados em tempo real, mantendo assim uma uniformidade consistente da película ao longo do processo de deposição. Este nível de controlo é essencial para aplicações que requerem películas finas de alta precisão, como nas indústrias de semicondutores e ótica.

Além disso, os sistemas avançados de monitorização facilitam a melhoria contínua do processo, permitindo uma análise pós-análise detalhada dos dados de deposição. Estes dados podem ser utilizados para aperfeiçoar modelos de simulação e otimizar futuras execuções de deposição, conduzindo a películas cada vez mais uniformes e de alta qualidade. À medida que a investigação neste domínio progride, espera-se o desenvolvimento de tecnologias de monitorização ainda mais sofisticadas, aumentando ainda mais a nossa capacidade de controlar e otimizar os processos de deposição de películas finas.

Simulação e computação

Na procura de uma uniformidade óptima da película na pulverização catódica por magnetrão, a integração de ferramentas computacionais avançadas surgiu como uma estratégia fundamental. As simulações computacionais e os algoritmos de aprendizagem automática desempenham um papel crucial neste domínio, oferecendo uma estrutura robusta para otimizar a miríade de parâmetros envolvidos no processo de deposição.

O papel das simulações computacionais

As simulações em computador proporcionam um laboratório virtual onde os efeitos de vários parâmetros do equipamento, como o tamanho e a forma do alvo, a distância entre o alvo e o substrato e a configuração do campo magnético, podem ser meticulosamente analisados. Estas simulações permitem aos investigadores prever os resultados de diferentes configurações sem a necessidade de experimentação física, poupando assim tempo e recursos. Por exemplo, ao modelar a trajetória dos átomos pulverizados e a sua interação com o ambiente de plasma, os cientistas podem identificar as definições ideais que minimizam as inomogeneidades da película.

Aprendizagem automática para otimização de parâmetros

Os algoritmos de aprendizagem automática, particularmente os que empregam redes neurais e algoritmos genéticos, estão a ser cada vez mais utilizados para afinar a complexa interação entre a potência de pulverização, a pressão do gás e as propriedades do substrato. Estes algoritmos podem processar vastos conjuntos de dados de experiências e simulações anteriores para identificar padrões e correlações que não são imediatamente aparentes. Ao treinar com esses conjuntos de dados, os modelos de aprendizado de máquina podem sugerir novas combinações de parâmetros que provavelmente produzirão uma uniformidade de filme superior.

Feedback em tempo real e controlo adaptativo

Uma das aplicações mais promissoras dos métodos computacionais na pulverização catódica por magnetrão é a implementação de sistemas de feedback em tempo real. Estes sistemas utilizam sensores para monitorizar parâmetros-chave durante o processo de deposição e empregam modelos de aprendizagem automática para ajustar as definições de forma dinâmica. Este mecanismo de controlo adaptativo garante que quaisquer desvios da uniformidade desejada são prontamente corrigidos, conduzindo a uma qualidade de película mais consistente.

Direcções futuras

À medida que o poder computacional continua a avançar, o âmbito do que pode ser alcançado através da simulação e da computação na pulverização catódica por magnetrão irá expandir-se. A investigação futura pode centrar-se no desenvolvimento de modelos mais sofisticados que tenham em conta as interações matizadas entre as diferentes variáveis do processo. Além disso, a integração de técnicas de inteligência artificial poderá permitir a criação de sistemas de auto-aprendizagem que melhorem continuamente as suas estratégias de otimização ao longo do tempo.

Em resumo, a combinação de simulações computacionais e aprendizagem automática com a tecnologia de pulverização catódica por magnetrão oferece uma via poderosa para melhorar a uniformidade da película. Ao utilizar estas ferramentas computacionais, os investigadores podem alargar os limites do que é possível na deposição de películas finas, abrindo caminho para processos de fabrico mais eficientes e fiáveis.

Tecnologias de processo inovadoras

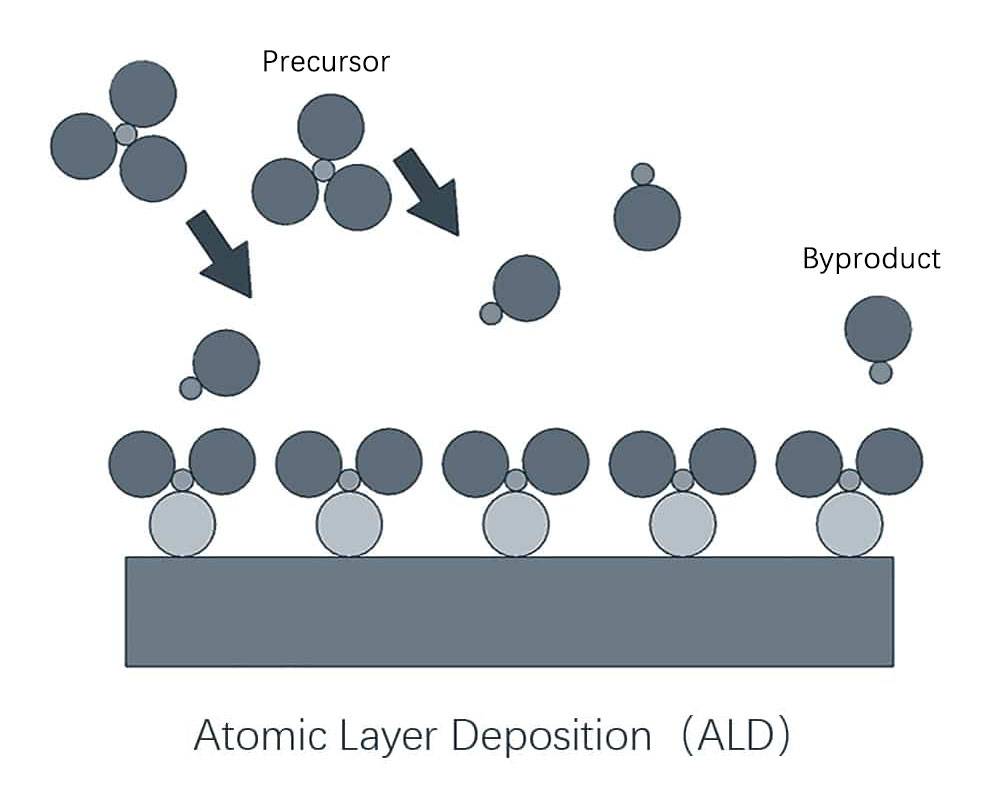

A procura de técnicas superiores de preparação de películas finas levou os investigadores a inovar através da combinação de várias tecnologias de deposição. Esta abordagem multidisciplinar aproveita os pontos fortes de vários métodos para ultrapassar as limitações individuais, melhorando assim a eficiência e a qualidade globais da deposição de películas.

Uma via prometedora é a integração depulverização catódica por magnetrões com adeposição química de vapor (CVD). Este método híbrido permite a estratificação controlada de materiais, em que a pulverização catódica proporciona uma camada de base densa e uniforme e a CVD facilita a deposição de películas mais complexas e multicomponentes. A sinergia entre estas técnicas pode conduzir a películas com propriedades mecânicas, eléctricas e ópticas superiores.

Outra abordagem inovadora envolve a utilização dadeposição física de vapor enriquecida com plasma (PE-PVD). Ao combinar a ativação por plasma com os métodos tradicionais de PVD, os investigadores podem obter taxas de deposição mais elevadas e um melhor controlo da morfologia da película. O ambiente de plasma não só aumenta a energia das espécies depositantes, como também permite a incorporação de gases reactivos, possibilitando a criação de revestimentos funcionais avançados.

Além disso, o advento dapulverização catódica de feixe duplo de iões (DIBS) representa um avanço significativo. Esta técnica utiliza dois feixes de iões para bombardear simultaneamente o alvo e o substrato, permitindo um controlo preciso da energia e do ângulo de deposição. O resultado é uma película com uma uniformidade e adesão excepcionais, tornando-a adequada para aplicações de alta precisão, como a microeletrónica e os revestimentos ópticos.

Em resumo, a integração de diversas tecnologias de deposição está a abrir caminho a novos métodos de preparação de películas finas. Estes processos inovadores não só resolvem as limitações das técnicas individuais, como também abrem novas possibilidades para o desenvolvimento de materiais avançados com propriedades adaptadas.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

Artigos relacionados

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- The Role of Plasma in PECVD Coatings

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- O processo de fabricação de um diamante CVD pela máquina MPCVD

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma