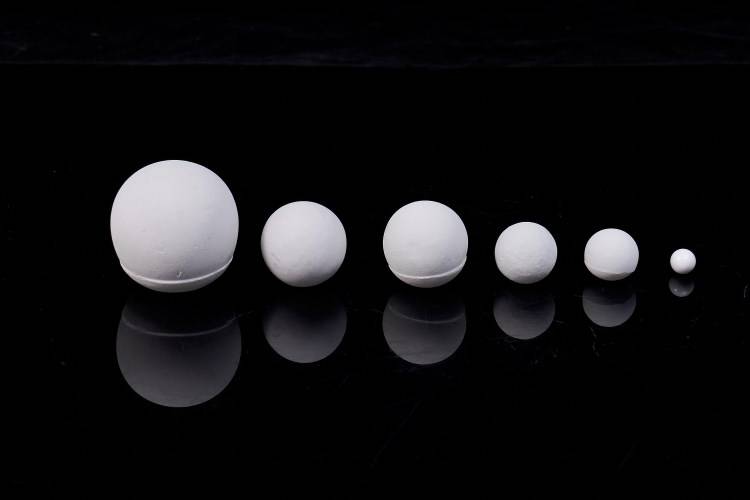

Defeitos comuns em bolas de cerâmica prensadas isostaticamente

Desvio de tamanho e forma

As esferas de cerâmica podem apresentar desvios de tamanho ou formas irregulares devido a vários factores, incluindo a conceção do molde, a fluidez do material e o controlo da pressão de moldagem. Estes desvios podem afetar significativamente o desempenho e a qualidade das esferas de cerâmica.

Fatores que influenciam o desvio de tamanho e forma

- Projeto do molde: A precisão e o design do molde desempenham um papel crucial. Qualquer imperfeição no molde pode levar a variações no tamanho e na forma das esferas de cerâmica.

- Fluidez do material: As caraterísticas do fluxo do pó cerâmico durante a moldagem podem afetar a uniformidade do produto final. Uma fluidez deficiente pode resultar num enchimento desigual do molde, conduzindo a desvios.

- Controlo da pressão de moldagem: Uma pressão inadequada ou irregular durante o processo de moldagem pode fazer com que as bolas de cerâmica se desviem do tamanho e forma pretendidos.

Estratégias de solução

Para atenuar estes problemas, podem ser utilizadas várias estratégias:

- Melhorar a precisão do molde: Melhorar a precisão do desenho do molde pode ajudar a reduzir os desvios de tamanho e forma. Isto implica a utilização de técnicas de fabrico avançadas para garantir que o molde é tão preciso quanto possível.

- Otimização do controlo da pressão de moldagem: O ajuste fino da pressão aplicada durante o processo de moldagem pode ajudar a obter um produto mais uniforme e consistente. Isto pode implicar a utilização de sistemas automatizados para controlar a pressão com maior precisão.

- Ajustar a fluidez do material: A modificação das propriedades do pó cerâmico para melhorar a sua fluidez pode levar a um melhor enchimento do molde e, consequentemente, a menos desvios no produto final.

Ao abordar estes factores e implementar as soluções adequadas, os fabricantes podem produzir bolas de cerâmica com desvios mínimos de tamanho e forma, melhorando assim a qualidade e o desempenho geral do produto.

Rebarbas e rebarbas

As rebarbas e os flashes nas arestas das esferas cerâmicas prensadas isostaticamente são frequentemente o resultado de vários factores interligados, principalmente decorrentes do design do molde, da fluidez do material, do controlo da pressão de moldagem e do processo de desmoldagem.Os problemas de conceção do molde podem levar a inconsistências no fluxo de material, causando enchimento excessivo ou insuficiente localizado, o que, por sua vez, pode resultar na formação de rebarbas.Fluidez do materialA fluidez do material, ou a capacidade de o pó cerâmico fluir suavemente através do molde, é crucial; uma fluidez inadequada pode fazer com que o material se acumule em determinadas áreas, dando origem a rebarbas.

Controlo da pressão de moldagem é outro fator crítico. Se a pressão não for aplicada uniformemente, pode fazer com que o material seja comprimido de forma desigual, resultando na projeção de material em excesso. Além disso, o processo deprocesso de desmoldagem pode agravar estes problemas se não for executado com precisão. Técnicas de desmoldagem incorrectas podem fazer com que o material se rasgue ou estique, contribuindo ainda mais para o desenvolvimento de rebarbas.

Para atenuar estes problemas, podem ser utilizadas várias estratégias.Melhorar a precisão do molde é essencial para assegurar que as cavidades do molde são moldadas e dimensionadas com exatidão, reduzindo assim a probabilidade de acumulação de material.A otimização do controlo da pressão durante o processo de moldagem pode ajudar a obter uma compressão mais uniforme do material, minimizando a formação de rebarbas. Além disso,ajustar os processos de desmoldagem para garantir que são suaves e precisos, pode evitar danos adicionais no material e reduzir a ocorrência de rebarbas.

| Fator | Descrição | Estratégia de solução |

|---|---|---|

| Problemas de conceção do molde | Inconsistências no fluxo de material devido à conceção do molde | Melhorar a precisão do molde |

| Fluidez do material | Fluxo inadequado de pó cerâmico através do molde | Otimizar o controlo da pressão de moldagem |

| Pressão de moldagem | Aplicação irregular de pressão causando compressão irregular | Ajustar os processos de desmoldagem |

| Processo de desmoldagem | Técnicas incorrectas que provocam a rutura ou o estiramento do material | Otimizar o controlo da pressão |

Ao abordar estes factores e ao implementar as soluções sugeridas, a incidência de rebarbas e de flash nas esferas de cerâmica pode ser significativamente reduzida, conduzindo a produtos de maior qualidade e mais consistentes.

Fissuras e poros internos

Os defeitos internos, tais como fissuras e poros em esferas de cerâmica prensadas isostaticamente, são frequentemente o resultado de vários factores-chave. Estes incluem a pureza das matérias-primas utilizadas, a pressão aplicada durante o processo de moldagem e o controlo da temperatura de sinterização. Quando as matérias-primas não são suficientemente purificadas, podem introduzir impurezas que levam à formação de fissuras e poros internos. Da mesma forma, uma pressão de moldagem inadequada pode resultar numa densificação incompleta, deixando espaços vazios na estrutura cerâmica. Além disso, um controlo inadequado da temperatura de sinterização pode causar tensões térmicas que contribuem para o desenvolvimento destes defeitos.

Para mitigar estes problemas, podem ser implementadas várias medidas estratégicas. Em primeiro lugar, é crucial melhorar a pureza das matérias-primas. Isto envolve medidas rigorosas de controlo de qualidade para garantir que apenas são utilizados materiais de elevada pureza na produção. Em segundo lugar, é essencial otimizar o processo de sinterização. Isto inclui um controlo preciso da temperatura e a utilização de técnicas de sinterização avançadas para garantir uma densificação uniforme sem induzir tensões térmicas. Por último, o reforço da inspeção da qualidade ao longo do processo de produção pode ajudar a identificar e a tratar precocemente potenciais defeitos, evitando assim a ocorrência de fissuras e poros internos.

Ao abordar estes factores e implementar as estratégias de solução adequadas, os fabricantes podem reduzir significativamente a incidência de defeitos internos nas esferas cerâmicas prensadas isostaticamente, melhorando assim a sua qualidade e desempenho globais.

Defeitos de superfície

Os defeitos de superfície, tais como buracos, riscos e manchas de cor, são problemas comuns nas esferas cerâmicas prensadas isostaticamente. Estes defeitos podem ter várias origens, incluindo impurezas nas matérias-primas, danos na superfície do molde ou os efeitos das vibrações mecânicas durante o processo de fabrico.

As impurezas nas matérias-primas podem levar à formação de buracos e manchas de cor na superfície da cerâmica. Estas impurezas podem ser introduzidas durante o fornecimento de matérias-primas ou através de contaminação no ambiente de produção. Além disso, as vibrações mecânicas, que são frequentemente inerentes ao processo de fabrico, podem causar riscos e outras imperfeições na superfície.

Para mitigar estes problemas, podem ser utilizadas várias estratégias. Em primeiro lugar, a proteção da superfície do molde é crucial. Isto pode ser conseguido através da utilização de materiais de alta qualidade para o molde e assegurando que o molde é corretamente mantido e limpo regularmente. Em segundo lugar, a melhoria do processo de desmoldagem pode ajudar a reduzir a probabilidade de defeitos na superfície. Isto pode envolver a otimização do momento e do método de desmoldagem para minimizar o risco de danos na superfície cerâmica.

Por último, o reforço dos tratamentos subsequentes, como o polimento e o acabamento, pode ajudar a retificar quaisquer defeitos de superfície que ocorram. Ao implementar estas soluções, os fabricantes podem reduzir significativamente a incidência de defeitos de superfície em esferas cerâmicas prensadas isostaticamente, melhorando assim a qualidade geral e a fiabilidade do produto final.

Segregação da composição

A segregação da composição durante o processo de sinterização afecta significativamente a uniformidade e a estabilidade do desempenho das esferas cerâmicas prensadas isostaticamente. Este fenómeno ocorre quando os materiais constituintes não se distribuem uniformemente pela matriz cerâmica, levando a variações localizadas na densidade e na composição. Tais inconsistências podem resultar em disparidades nas propriedades mecânicas e térmicas, comprometendo a fiabilidade e a eficiência globais das esferas cerâmicas.

Para atenuar a segregação da composição, podem ser utilizadas várias abordagens estratégicas:

-

Otimização da fórmula da matéria-prima:

- Composição química: O ajuste da composição química das matérias-primas pode ajudar a obter uma distribuição mais homogénea. Isto envolve a seleção de materiais com densidades e coeficientes de expansão térmica semelhantes para reduzir a probabilidade de segregação durante a sinterização.

- Distribuição do tamanho das partículas: Assegurar uma distribuição estreita do tamanho das partículas também pode contribuir para uma melhor mistura e, consequentemente, para uma menor segregação.

-

Aumento da uniformidade da mistura:

- Técnicas avançadas de mistura: A utilização de misturadores de alto cisalhamento ou moinhos de bolas pode aumentar a homogeneidade da mistura de pó. Estas técnicas garantem que as partículas são uniformemente dispersas e interagem entre si de forma mais eficaz.

- Tempo e velocidade de mistura: A otimização do tempo e da velocidade de mistura é crucial. Um tempo de mistura demasiado curto pode resultar numa distribuição desigual, enquanto que um tempo demasiado longo pode levar à aglomeração e a uma maior segregação.

-

Melhorar a uniformidade da sinterização:

- Ambiente de Sinterização Controlado: A implementação de uma atmosfera controlada durante a sinterização pode ajudar a manter condições uniformes em toda a matriz cerâmica. Isto inclui o controlo dos gradientes de temperatura, do fluxo de gás e da pressão.

- Aquecimento e arrefecimento graduais: Os ciclos graduais de aquecimento e arrefecimento podem evitar o choque térmico e reduzir o risco de segregação. Esta abordagem permite um processo de densificação mais uniforme.

| Estratégia | Descrição |

|---|---|

| Otimização da fórmula da matéria-prima | Ajustar a composição química e a distribuição do tamanho das partículas para obter homogeneidade. |

| Melhorar a uniformidade da mistura | Utilizar técnicas de mistura avançadas e otimizar o tempo e a velocidade de mistura. |

| Melhorar a uniformidade da sinterização | Implementar um ambiente de sinterização controlado e um aquecimento/arrefecimento gradual. |

Ao abordar estes aspectos, o risco de segregação da composição pode ser minimizado, conduzindo a bolas de cerâmica mais uniformes e estáveis.

Densidade irregular

A distribuição desigual da densidade em esferas cerâmicas prensadas isostaticamente pode afetar significativamente a sua integridade estrutural e o seu desempenho. Este defeito é frequentemente resultado de um enchimento irregular do pó ou de uma distribuição inconsistente da pressão durante o processo de moldagem. As consequências de tais variações de densidade podem variar desde a redução da resistência mecânica até ao aumento da suscetibilidade a fissuras e desgaste.

Para mitigar este problema, podem ser implementadas várias medidas estratégicas. Em primeiro lugar, a otimização do processo de moldagem é crucial. Isto envolve o ajuste fino de parâmetros como as taxas de compactação do pó e as técnicas de aplicação de pressão para garantir uma densidade uniforme em toda a esfera cerâmica. Podem ser utilizadas ferramentas de simulação avançadas para modelar e prever as condições ideais de moldagem, reduzindo assim a probabilidade de variações de densidade.

O reforço do controlo da sinterização é outro aspeto crítico. Durante a fase de sinterização, a manutenção de perfis precisos de temperatura e pressão pode ajudar a obter uma distribuição de densidade mais uniforme. A implementação de sistemas de controlo automatizados pode melhorar a consistência e a fiabilidade do processo de sinterização, minimizando a ocorrência de densidade irregular.

Para além disso, a utilização de equipamento de teste avançado desempenha um papel fundamental na identificação e tratamento das variações de densidade no início do ciclo de produção. Os métodos de ensaio não destrutivos, como a tomografia computorizada (TC) de raios X e os ensaios ultra-sónicos, podem fornecer informações detalhadas sobre a estrutura interna das esferas de cerâmica, permitindo a deteção de anomalias de densidade antes de se tornarem problemáticas.

Ao integrarem estas soluções, os fabricantes podem melhorar significativamente a qualidade e a consistência das esferas de cerâmica prensadas isostaticamente, garantindo que cumprem as rigorosas normas de desempenho e fiabilidade.

Produtos relacionados

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa de Bolas para Laboratório

- Pino de Posicionamento de Cerâmica de Alumina Fina Avançada (Al₂O₃) com Chanfro Reto para Aplicações de Precisão

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

Artigos relacionados

- As vantagens da prensagem isostática a frio

- Prensagem isostática de cerâmica: Processo e precisão

- Compreender a prensagem isostática a frio e os seus tipos

- Um estudo aprofundado das prensas isostáticas: Tipos, aplicações e vantagens

- Compreender a prensagem isostática a frio: Processo, vantagens e tipos