Seleção do material do molde

Importância da alta resistência e da resistência ao desgaste

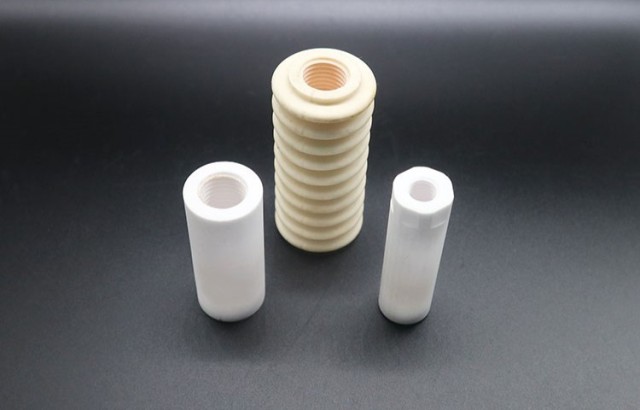

A seleção de materiais de molde, como o carboneto cimentado, a cerâmica e a borracha, é fundamental no contexto da prensagem isostática de cerâmica. Estes materiais são escolhidos não só pela sua elevada dureza inerente, mas também pela sua capacidade de suportar as pressões extremas encontradas durante o processo de prensagem isostática. Este ambiente de alta pressão exige materiais que possam suportar tensões mecânicas significativas sem se deformarem ou desgastarem.

O carboneto cimentado, por exemplo, oferece uma excelente combinação de dureza e resistência, tornando-o ideal para moldes sujeitos a altas pressões. A cerâmica, com a sua excecional dureza e resistência ao desgaste, é também uma escolha preferida. A borracha, embora mais macia do que as outras duas, proporciona flexibilidade e absorção de choques, o que pode ser benéfico em determinados projectos de moldes.

A necessidade de alta resistência e resistência ao desgaste é ainda mais enfatizada pelo papel crítico que os moldes desempenham na manutenção da precisão dimensional e da integridade estrutural do produto cerâmico final. Qualquer compromisso na qualidade do material do molde pode levar a inconsistências no tamanho, forma e densidade do produto, afectando assim a sua qualidade e desempenho globais.

Em resumo, a seleção dos materiais do molde é uma decisão crítica que tem um impacto direto no sucesso do processo de prensagem isostática. Os materiais devem ser capazes de suportar altas pressões e resistir ao desgaste para garantir a produção de produtos cerâmicos de alta qualidade.

Projeto estrutural do molde

Portas de alimentação, descarga e exaustão

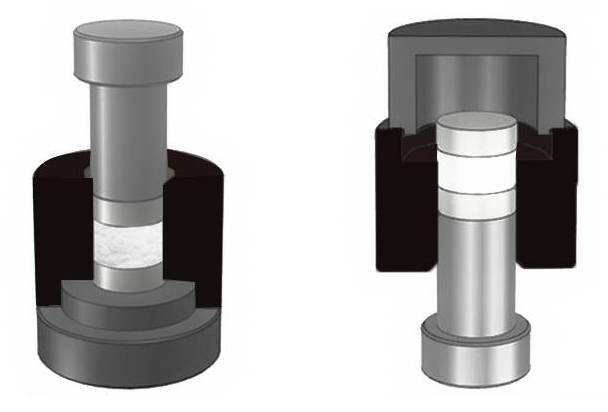

O design do molde para a prensagem isostática de cerâmica deve incorporar meticulosamente portas de alimentação, descarga e exaustão para garantir o fluxo contínuo de pó ao longo do processo de moldagem. Estas portas servem como condutas críticas que facilitam a entrada, saída e libertação de gases, assegurando que o pó é distribuído uniformemente e comprimido sob pressão.

Para ilustrar a sua importância, considere o seguinte:

-

Portas de alimentação: Estes são estrategicamente colocados para permitir a introdução de pó cerâmico na cavidade do molde. O design das portas de alimentação deve garantir que o pó seja distribuído uniformemente, evitando quaisquer áreas localizadas de alta ou baixa densidade que possam comprometer a integridade do produto final.

-

Portas de Descarga: Uma vez concluído o processo de prensagem, as portas de descarga são essenciais para a remoção eficiente da peça moldada do molde. Um sistema de descarga bem concebido minimiza o risco de danos na peça moldada e assegura uma desmoldagem fácil.

-

Portas de Exaustão: Durante o processo de prensagem, o ar ou gases retidos podem afetar negativamente a densificação do pó. As portas de exaustão são concebidas para permitir a libertação destes gases, assegurando que o pó é sujeito a uma pressão uniforme e atingindo uma densificação óptima.

A integração destas portas não é apenas uma necessidade técnica, mas um fator crítico na obtenção de produtos cerâmicos de alta qualidade. Cada porta tem de ser concebida com precisão para se alinhar com os requisitos estruturais do molde e com as caraterísticas específicas do pó cerâmico que está a ser processado. Isto assegura que o processo de moldagem é eficiente, fiável e capaz de produzir resultados consistentes e de alta qualidade.

Precisão do tamanho e da forma

O cálculo e o controlo precisos das dimensões do molde são essenciais para garantir a consistência do tamanho, da forma e da densidade do produto moldado. Esta precisão é crítica porque mesmo pequenos desvios podem levar a discrepâncias significativas na peça cerâmica final, afectando a sua integridade estrutural e desempenho.

Para atingir este nível de precisão, vários factores devem ser meticulosamente geridos:

-

Tolerâncias dimensionais: O molde tem de ser concebido com tolerâncias dimensionais precisas para acomodar a contração e a deformação que ocorrem durante os processos de prensagem e sinterização. Isto implica uma modelação computacional avançada para prever e ter em conta estas alterações.

-

Propriedades do material: O material utilizado para o molde deve ter propriedades consistentes, incluindo a expansão térmica e a resistência mecânica. As variações nestas propriedades podem levar a resultados de moldagem inconsistentes.

-

Técnicas de fabrico: Técnicas avançadas de fabrico, como a maquinagem CNC e a impressão 3D, são frequentemente utilizadas para garantir que as dimensões do molde estão dentro das tolerâncias exigidas. Estas técnicas permitem ajustes finos e correcções durante o processo de fabrico.

-

Controlo de qualidade: São implementadas medidas rigorosas de controlo de qualidade, incluindo inspecções dimensionais e ensaios não destrutivos, para verificar se o molde cumpre os requisitos de precisão especificados. Isto assegura que cada molde é capaz de produzir consistentemente produtos cerâmicos de alta qualidade.

Ao abordar estes factores, os fabricantes podem atingir o nível necessário de precisão nas dimensões do molde, garantindo assim a produção de produtos cerâmicos de alta qualidade com tamanho, forma e densidade consistentes.

Tratamento de superfície do molde

Polimento, revestimento e agentes anti-aderentes

Os tratamentos de superfície, como o polimento, o revestimento e a aplicação de agentes anti-aderentes, desempenham um papel fundamental na melhoria da funcionalidade e longevidade dos moldes de prensagem isostática de cerâmica. Estes tratamentos são indispensáveis por várias razões fundamentais:

-

Redução do atrito: O polimento das superfícies do molde até um elevado grau de suavidade reduz significativamente o coeficiente de fricção entre o molde e o material cerâmico que está a ser prensado. Esta redução do atrito não só facilita um fluxo mais suave do pó durante o processo de prensagem, como também minimiza o desgaste do molde, prolongando assim a sua vida útil.

-

Desmoldagem melhorada: O revestimento do molde com materiais especializados ou a aplicação de agentes anti-aderentes cria uma barreira que impede a aderência do material cerâmico às paredes do molde. Esta barreira assegura que as peças cerâmicas moldadas podem ser desmoldadas de forma fácil e limpa, reduzindo o risco de defeitos e melhorando a qualidade geral do produto final.

-

Melhoria da integridade da superfície: A aplicação de revestimentos também pode proporcionar benefícios adicionais, como o aumento da dureza da superfície e a resistência à degradação química. Estas propriedades são particularmente vantajosas em ambientes onde o molde é exposto a condições adversas ou a materiais agressivos.

Em resumo, a utilização estratégica de agentes de polimento, revestimento e anti-aderência é um aspeto crítico da manutenção e otimização do molde, contribuindo para a eficiência e eficácia do processo de prensagem isostática de cerâmica.

Curva de pressão na prensagem isostática a frio

Fase de aumento de pressão

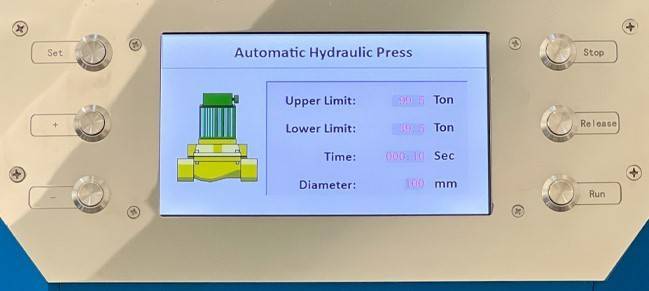

Durante a fase de aumento de pressão na prensagem isostática a frio, o processo inicia-se com a aplicação de pressão, que é gradualmente aumentada até se atingir a pressão máxima. Este aumento gradual da pressão é crucial, uma vez que permite que o pó cerâmico seja comprimido uniformemente, assegurando que as partículas são embaladas em conjunto.

O processo de compressão não é instantâneo; pelo contrário, ocorre durante um período que é cuidadosamente controlado para evitar quaisquer choques súbitos que possam perturbar a uniformidade do empacotamento do pó. À medida que a pressão aumenta, as partículas de pó sofrem uma série de interações complexas, incluindo deformação, rearranjo e densificação. Estas interações são essenciais para atingir a densidade e as propriedades mecânicas desejadas do produto cerâmico final.

Para compreender melhor a dinâmica desta fase, é útil considerar as forças em jogo:

- Pressão hidrostática: A pressão uniforme aplicada de todas as direcções assegura que o pó é comprimido uniformemente, minimizando as tensões internas e os vazios.

- Deformação das partículas: À medida que a pressão aumenta, as partículas individuais de pó deformam-se, permitindo um empacotamento e densificação mais eficientes.

- Forças interpartículas: As forças entre as partículas, incluindo a fricção e as interações electrostáticas, desempenham um papel significativo na forma como o pó se comporta sob pressão.

A natureza gradual do aumento de pressão também permite a expulsão do ar e de outros gases retidos, que de outra forma levariam a defeitos no produto final. Esta expulsão controlada de gases é facilitada pela conceção do molde, que inclui portas de alimentação, descarga e exaustão adequadas para garantir um fluxo de pó suave e uma remoção eficiente de gases.

Em resumo, a fase de aumento da pressão é uma fase crítica no processo de prensagem isostática a frio, em que o pó cerâmico é gradualmente comprimido para atingir uma densidade e uniformidade óptimas. Esta fase é meticulosamente controlada para garantir que o produto final cumpre as especificações exigidas em termos de tamanho, forma e propriedades mecânicas.

Fase de manutenção da pressão

Durante a fase de manutenção da pressão na prensagem isostática a frio, a pressão exercida sobre o pó cerâmico mantém-se constante. Este estado constante é crucial por várias razões. Em primeiro lugar, permite que o pó sofra mais compressão, o que é essencial para alcançar a densidade e uniformidade desejadas no produto cerâmico final. A pressão constante assegura que as partículas do pó estão bem compactadas, minimizando quaisquer espaços vazios ou bolsas de ar que possam comprometer a integridade do material.

Além disso, a duração da fase de retenção da pressão pode ser ajustada com base nos requisitos específicos do material cerâmico que está a ser processado. Para materiais que requerem uma maior densificação, pode ser necessário um período de retenção mais longo. Esta flexibilidade no tempo permite que os fabricantes adaptem o processo às propriedades únicas de cada tipo de cerâmica, garantindo resultados óptimos.

A pressão constante também facilita a distribuição uniforme de forças em todo o molde, o que é particularmente importante para manter a precisão dimensional do produto final. Quaisquer flutuações de pressão durante esta fase podem levar a inconsistências na forma e no tamanho da peça cerâmica, o que pode ser prejudicial para a sua qualidade e funcionalidade gerais.

Em resumo, a fase de manutenção da pressão é uma fase crítica no processo de prensagem isostática a frio. Não só melhora a densificação e a compressão do pó cerâmico, como também assegura a exatidão dimensional e a uniformidade do produto final.

Fase de alívio da pressão

Durante a fase de alívio da pressão na prensagem isostática a frio, a pressão aplicada ao pó cerâmico diminui gradualmente. Esta redução da pressão permite que o pó comprimido sofra um certo grau de ressalto. O efeito de ressalto é crucial, pois ajuda no relaxamento do material, o que pode contribuir para a densidade final e a integridade estrutural do produto cerâmico.

Para compreender melhor esta fase, é essencial ter em conta as propriedades físicas do pó cerâmico. À medida que a pressão é libertada, as partículas de pó, que inicialmente foram forçadas a entrar em contacto estreito sob alta pressão, tendem a afastar-se ligeiramente. Este movimento não é aleatório, mas segue a elasticidade inerente do material. A extensão deste ressalto pode ser influenciada por vários factores, incluindo o tipo de material cerâmico utilizado, a pressão inicial aplicada e a duração da fase de manutenção da pressão.

| Fator | Influência no ressalto |

|---|---|

| Tipo de material cerâmico | Os diferentes materiais têm propriedades elásticas variáveis, que afectam o grau de ressalto. |

| Pressão inicial | Uma pressão inicial mais elevada resulta geralmente num ressalto maior devido à maior energia armazenada no material. |

| Tempo de retenção da pressão | Tempos de retenção mais longos permitem uma densificação mais completa, reduzindo potencialmente o efeito de ressalto. |

A natureza gradual do alívio da pressão foi concebida para evitar alterações súbitas que poderiam conduzir a falhas estruturais ou a uma densificação incompleta. Ao controlar cuidadosamente a taxa de diminuição da pressão, os fabricantes podem otimizar as propriedades do produto final, garantindo que este cumpre as especificações desejadas em termos de densidade, resistência e durabilidade.

Em resumo, o estágio de alívio de pressão é uma parte crítica do processo de prensagem isostática a frio. Permite o relaxamento controlado do pó cerâmico, o que é essencial para alcançar as caraterísticas desejadas do produto final. A compreensão e a gestão dos factores que influenciam esta fase podem melhorar significativamente a qualidade e a consistência dos produtos cerâmicos produzidos.

Controlo da temperatura

Estabilidade durante a prensagem

A manutenção de uma temperatura estável durante o processo de prensagem isostática é crucial por várias razões. Em primeiro lugar, a estabilidade da temperatura assegura que o pó mantém a sua fluidez óptima, o que é essencial para uma distribuição uniforme e para o enchimento do molde. A fluidez tem um impacto direto no efeito de moldagem, uma vez que quaisquer flutuações de temperatura podem fazer com que o pó se aglomere ou perca as suas propriedades coesivas, conduzindo a inconsistências no produto final.

Além disso, o controlo da temperatura é vital para o processo de densificação. Em condições estáveis, as partículas de pó podem reorganizar-se mais eficazmente, conduzindo a uma estrutura mais densa e uniforme. Isto é particularmente importante nos materiais cerâmicos, onde a densidade é um fator chave que influencia a resistência e a durabilidade do produto final.

Para além da fluidez e densificação, a estabilidade da temperatura também afecta a eficiência global do processo de prensagem. Condições de temperatura consistentes podem reduzir o tempo de processamento e o consumo de energia, bem como minimizar o risco de defeitos como fissuras ou vazios no produto moldado. Isto não só melhora a qualidade da peça cerâmica final, como também aumenta a produtividade e a relação custo-eficácia do processo de fabrico.

Para alcançar esta estabilidade, são frequentemente utilizados sistemas avançados de controlo da temperatura, que podem monitorizar e ajustar a temperatura em tempo real. Estes sistemas utilizam sensores e circuitos de feedback para manter o intervalo de temperatura desejado, assegurando que o processo de prensagem se mantém dentro dos parâmetros de funcionamento ideais. Este nível de precisão é essencial para a produção de produtos cerâmicos de alta qualidade que cumprem as rigorosas normas da indústria.

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa de Laboratório de Carboneto para Aplicações Laboratoriais

- Molde de Prensagem Poligonal para Laboratório

Artigos relacionados

- Guia completo para o molde de prensa de aquecimento elétrico para laboratório cilíndrico: Tecnologia e aplicações

- Aquecimento por infravermelhos Molde de placa plana quantitativo: Design, aplicações e benefícios

- <p> Benefícios de poupança de energia dos fornos tubulares de atmosfera de vácuo </p>

- Prensa manual de pellets: Um guia completo para uma peletização eficiente em laboratório

- Defeitos e soluções para bolas de cerâmica prensadas isostaticamente