Introdução aos moldes de prensa de aquecimento elétrico para laboratório cilíndrico

Os moldes cilíndricos para prensas de aquecimento elétrico de laboratório são fundamentais em várias indústrias, oferecendo um controlo preciso e uma transformação eficiente dos materiais. Este guia abrangente investiga as características e aplicações avançadas destes moldes, destacando a sua importância na preparação de amostras e no processamento de materiais. Iremos explorar os componentes e funcionalidades fundamentais, os princípios de funcionamento e as diversas tecnologias de aquecimento utilizadas. Além disso, o guia abordará as complexidades do design, as principais especificações, as aplicações práticas, as estratégias de manutenção e as inovações futuras, fornecendo uma compreensão completa da forma como estes moldes aumentam a produtividade e a qualidade nos processos industriais.

Tipos de tecnologias de aquecimento em moldes de prensagem cilíndrica

No domínio dos moldes para prensas cilíndricas, são utilizadas várias tecnologias de aquecimento para atingir as temperaturas necessárias para processos como a sinterização e o tratamento térmico. Estes métodos incluem o aquecimento por resistência indireta, o aquecimento indutivo e a sinterização por corrente contínua. Cada método tem as suas vantagens e desvantagens únicas, que influenciam a sua aplicabilidade em diferentes contextos industriais.

Conceção e características estruturais dos moldes de prensagem cilíndricos

Os moldes de prensagem cilíndricos são parte integrante de vários processos de fabrico, particularmente na produção de peças complexas através de métodos como a sinterização e a moldagem por injeção de plástico. Estes moldes são concebidos com precisão para garantir uma distribuição uniforme da pressão e da temperatura, que são fundamentais para obter produtos finais de elevada qualidade.

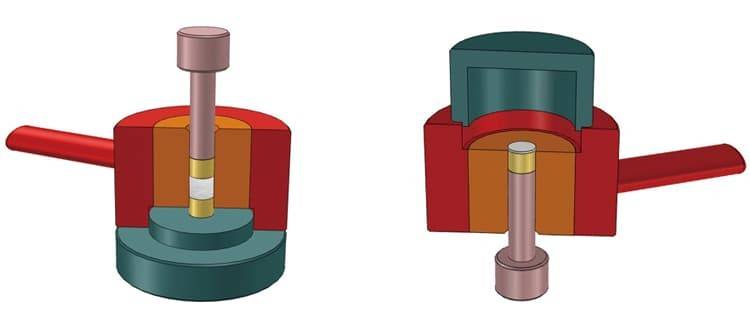

Conceção mecânica e componentes

O projeto mecânico dos moldes de prensa cilíndrica inclui vários componentes-chave, como colunas, placas deslizantes e sistemas hidráulicos. As colunas, muitas vezes colocadas em locais estratégicos, como cantos, lados ou extremidades, fornecem suporte estrutural e evitam a deflexão das placas. Estas colunas devem ser suficientemente robustas para absorver as tensões diagonais e manter a integridade do molde sob pressão.

As placas deslizantes são outro elemento crucial, normalmente accionadas por casquilhos autolubrificantes para garantir um movimento suave e preciso. Estas placas são frequentemente feitas de aço cromado para aumentar a durabilidade e a resistência ao desgaste. O tamanho e a espessura das placas são cuidadosamente calculados para distribuir a pressão uniformemente pelo molde, evitando qualquer tensão localizada que possa levar a defeitos no produto final.

Sistemas hidráulicos

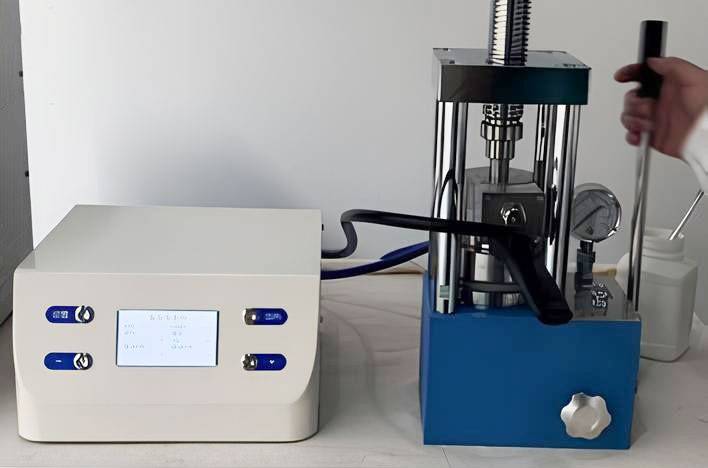

Os sistemas hidráulicos em moldes de prensa cilíndrica são concebidos para fornecer pressão controlada e ajustável. Estes sistemas podem exercer tonelagens de pressão que são calibradas para se adaptarem ao tamanho das peças que estão a ser moldadas. A pressão é frequentemente aplicada a partir de cima e de baixo, assegurando uma compressão uniforme do material. Os sistemas hidráulicos avançados podem incluir regulação digital da pressão para manter um controlo preciso sobre a força de fecho, o que é essencial para aplicações que exigem elevada precisão.

Controlo da temperatura

A distribuição uniforme da temperatura é vital nos moldes de prensagem cilíndrica, especialmente quando se lida com materiais termoplásticos. Os moldes estão equipados com elementos de aquecimento, tais como elementos de aquecimento planos, para manter temperaturas consistentes em toda a superfície da placa. Os métodos de controlo da temperatura incluem aquecimento elétrico, a óleo e a vapor, sendo o vapor particularmente popular em regiões como a Índia devido à sua eficácia e custos operacionais relativamente mais baixos.

Sistemas de arrefecimento

Os sistemas de arrefecimento são também parte integrante da conceção do molde, particularmente para materiais termoplásticos que requerem um arrefecimento controlado para solidificar. Estes sistemas permitem o arrefecimento das placas a uma velocidade controlada, assegurando que o material atinge a temperatura de solidificação antes de o molde ser aberto. Este processo de arrefecimento controlado ajuda a evitar deformações e outros defeitos relacionados com o calor no produto final.

Ciclos de moldagem e automatização

Os moldes de prensa cilíndrica suportam frequentemente vários ciclos de moldagem, cada um com passos personalizáveis para deslocações, configurações de temperatura e configurações de pressão. Estes ciclos são geridos através de um controlador lógico programável (PLC) com um ecrã tátil de fácil utilização, permitindo aos operadores definir e ajustar o processo de moldagem de acordo com requisitos específicos.

Segurança e conformidade

As características de segurança são também um aspeto crítico da conceção de moldes para prensas cilíndricas. Estas incluem portas de proteção com fechos de segurança, áreas de moldagem fechadas para facilitar a aspiração de fumos e conformidade com normas como a rotulagem CE. Estas características asseguram que o molde funciona em segurança e cumpre as normas da indústria, protegendo tanto os operadores como o ambiente.

Em conclusão, o design e as características estruturais dos moldes para prensas cilíndricas são meticulosamente concebidos para garantir precisão, eficiência e segurança em vários processos de fabrico. Ao integrarem sistemas avançados de controlo mecânico, hidráulico e térmico, estes moldes permitem a produção de peças de elevada qualidade com características consistentes.

Aplicações dos moldes cilíndricos de prensa de aquecimento elétrico para laboratório

Os moldes cilíndricos para prensas de aquecimento elétrico de laboratório são ferramentas versáteis com uma vasta gama de aplicações em várias indústrias. Estes moldes são particularmente essenciais em sectores como o fabrico de borracha, a metalurgia do pó e a preparação de amostras. A sua capacidade de proporcionar estabilidade e uniformidade em amostras compactadas torna-os indispensáveis tanto em ambientes de investigação como industriais.

Metalurgia do pó

A metalurgia do pó é outro domínio em que os moldes de prensagem cilíndricos são amplamente utilizados. Esta técnica envolve a compactação de pós metálicos numa forma desejada e, em seguida, a sinterização do pó compactado para criar um objeto sólido. Os moldes cilíndricos garantem que os pós metálicos são compactados uniformemente, o que é fundamental para a integridade estrutural do produto final. As indústrias que dependem da metalurgia do pó incluem a automóvel, a aeroespacial e a eletrónica, onde componentes como engrenagens, rolamentos e filtros são normalmente produzidos utilizando este método.

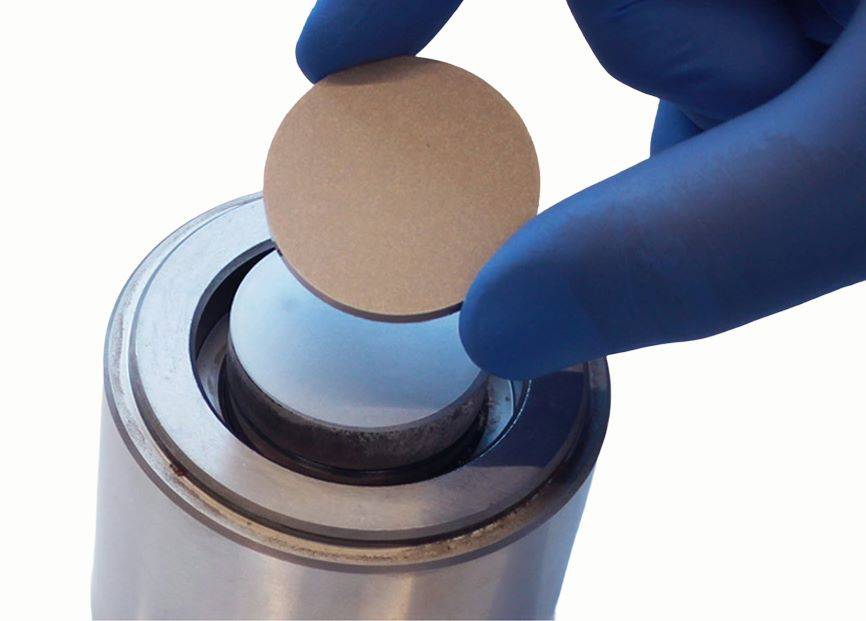

Preparação de amostras

Na investigação e desenvolvimento, os moldes de prensa cilíndrica são vitais para a preparação de amostras. São utilizados para criar pellets de amostras a partir de uma matriz de brometo de potássio (KBr) e uma amostra orgânica para espetroscopia de infravermelhos. Este método permite a análise da estrutura molecular e da composição da amostra. Além disso, estes moldes são utilizados para briquetar amostras inorgânicas para espetroscopia de fluorescência de raios X (XRF), que é essencial para determinar a composição elementar dos materiais. Outras aplicações incluem a prensagem de películas finas de polímeros utilizando placas aquecidas para amostragem de transmissão por espetroscopia de IV, fabrico de comprimidos e laminagem.

Indústria farmacêutica

A indústria farmacêutica beneficia significativamente das prensas de laboratório. Estas prensas são utilizadas para criar comprimidos e cápsulas, assegurando que o medicamento tem a dosagem e consistência correctas. A uniformidade proporcionada pelos moldes de prensas cilíndricas é crucial para a eficácia do produto final. Além disso, estas prensas são também utilizadas na investigação e desenvolvimento para testar novas formulações e criar protótipos.

Investigação e desenvolvimento

As prensas de laboratório são amplamente utilizadas em trabalhos de investigação e desenvolvimento, testes, tiragens curtas, produção limitada, fabrico celular e fabrico optimizado. Proporcionam uma forma económica e eficiente de produzir amostras e protótipos para várias aplicações. A versatilidade destas prensas torna-as uma ferramenta essencial para cientistas e engenheiros que trabalham em novos materiais e produtos.

Em conclusão, os moldes de prensa de aquecimento elétrico cilíndrico para laboratório são parte integrante de numerosas indústrias e aplicações. A sua capacidade de proporcionar uniformidade e estabilidade em amostras compactadas torna-os inestimáveis no fabrico de borracha, metalurgia do pó, preparação de amostras, produtos farmacêuticos, laminação e moldagem de plásticos. À medida que a tecnologia avança, estes moldes continuam a evoluir, oferecendo ainda mais precisão e eficiência em vários processos industriais.

Manutenção e Resolução de Problemas de Moldes de Prensa Cilíndrica

Os moldes de prensas cilíndricas são essenciais para a produção de pellets uniformes e de alta qualidade em várias indústrias, incluindo a farmacêutica, a cerâmica e a metalurgia. A manutenção adequada e a resolução de problemas são cruciais para garantir a longevidade e o desempenho ótimo destes moldes. Esta secção fornece orientações abrangentes sobre a manutenção de moldes de prensa cilíndrica, problemas comuns e dicas eficazes de resolução de problemas.

Directrizes de manutenção

-

Limpeza regular:

- Limpeza diária: Após cada utilização, limpe o molde cuidadosamente para remover qualquer pó residual ou detritos. Utilize uma escova macia e um solvente suave para evitar danificar a superfície.

- Limpeza profunda semanal: Desmonte o molde e limpe cada componente separadamente. Verifique se há algum desgaste ou dano e substitua se necessário.

-

Lubrificação:

- Aplique uma fina camada de lubrificante de alta qualidade nas partes móveis do molde. Isto ajuda a reduzir o atrito e evita a oxidação.

- Utilize um lubrificante recomendado pelo fabricante para garantir a compatibilidade e a eficácia.

-

Inspeção:

- Inspeção diária: Antes de cada utilização, inspeccione o molde para detetar quaisquer sinais visíveis de danos, tais como fissuras, amolgadelas ou desgaste.

- Inspeção mensal: Efectue uma inspeção mais minuciosa, incluindo a verificação do alinhamento dos componentes e o aperto dos parafusos.

-

Armazenamento:

- Guarde o molde num ambiente seco e sem pó quando não estiver a ser utilizado.

- Cubra o molde com uma capa de proteção para evitar a acumulação de pó.

Problemas comuns e dicas de solução de problemas

-

Tamanho inconsistente da pelota:

- Causa: Distribuição desigual do pó na cavidade ou desgaste nos componentes do molde.

- Solução: Certifique-se de que o pó está distribuído uniformemente na cavidade e verifique se há desgaste nos componentes do molde. Substitua quaisquer peças desgastadas.

-

Pellets colados:

- Causa: Lubrificação insuficiente ou elevado teor de humidade no pó.

- Solução: Aplicar mais lubrificante no molde e assegurar que o pó está seco antes de prensar.

-

Elevada taxa de desgaste:

- Causa: Manuseamento incorreto ou utilização do molde para além da sua capacidade recomendada.

- Solução: Manuseie o molde com cuidado e certifique-se de que ele é usado dentro da capacidade especificada. Substitua imediatamente qualquer peça desgastada.

-

Vazamento:

- Causa: Parafusos soltos ou vedações danificadas.

- Solução: Apertar os parafusos e substituir os vedantes danificados. Verificar o alinhamento dos componentes para evitar desalinhamentos.

-

Má qualidade das pelotas:

- Causa: Pressão inadequada ou distribuição desigual da pressão.

- Solução: Assegurar que é aplicada a pressão correcta e que a pressão é distribuída uniformemente pelo molde. Ajuste as definições de pressão, se necessário.

Técnicas avançadas de manutenção

-

Manutenção preventiva:

- Programe verificações regulares de manutenção preventiva para identificar e resolver potenciais problemas antes que estes se agravem.

- Mantenha um registo de manutenção para acompanhar o histórico do molde e quaisquer problemas encontrados.

-

Atualização de componentes:

- Considere a possibilidade de atualizar para componentes mais duradouros se o molde for utilizado frequentemente e sujeito a pressões elevadas.

- Consulte o fabricante para obter recomendações sobre peças de substituição de alta qualidade.

-

Treinamento:

- Assegure-se de que os operadores sejam devidamente treinados para o uso correto e a manutenção do molde.

- Forneça formação de atualização regular para reforçar as melhores práticas e abordar quaisquer novos desafios.

Conclusão

A manutenção e a resolução de problemas dos moldes de prensa cilíndrica são essenciais para garantir uma produção consistente de pellets de alta qualidade. Ao seguir as orientações de manutenção e as dicas de resolução de problemas fornecidas nesta secção, pode prolongar a vida útil dos seus moldes e melhorar o seu desempenho. Inspecções regulares, limpeza adequada e substituição atempada de peças desgastadas são fundamentais para manter a eficiência e fiabilidade dos moldes de prensa cilíndrica.

Tendências Futuras e Inovações na Tecnologia de Moldes de Prensa Cilíndrica

O campo da tecnologia de moldes para prensas cilíndricas está em constante evolução, impulsionado pela necessidade de maior eficiência, precisão e versatilidade nos processos de fabrico. As tendências e inovações emergentes centram-se na melhoria das capacidades dos moldes de prensagem, particularmente nas áreas das tecnologias de aquecimento e das melhorias dos materiais. Estes avanços são cruciais para as indústrias que dependem da produção de grandes volumes de componentes cilíndricos, tais como a indústria automóvel, aeroespacial e eletrónica.

Avanços nas tecnologias de aquecimento

Uma das tendências significativas na tecnologia de moldes de prensagem cilíndrica é o desenvolvimento de sistemas de aquecimento avançados. Os métodos de aquecimento tradicionais envolvem frequentemente aquecedores externos ou aquecimento por condução, que podem ser ineficientes e lentos. As inovações no aquecimento por indução, por exemplo, oferecem uma solução de aquecimento mais rápida e localizada. O aquecimento por indução funciona através da indução de uma corrente eléctrica no interior do material, aquecendo-o diretamente de dentro para fora. Este método reduz significativamente os tempos de aquecimento e o consumo de energia, tornando-o uma opção mais sustentável.

Além disso, a integração de sensores inteligentes e sistemas de controlo nas tecnologias de aquecimento permite uma gestão precisa da temperatura. Estes sistemas podem monitorizar e ajustar as temperaturas em tempo real, garantindo um aquecimento consistente em todo o molde. Este nível de controlo é essencial para manter a qualidade e a uniformidade do produto final, especialmente em aplicações que exigem elevada precisão, como no fabrico de componentes electrónicos.

Melhorias nos materiais

Outra área crítica de inovação na tecnologia de moldes de prensagem cilíndrica é o desenvolvimento de materiais avançados. Os materiais de molde tradicionais, como o aço, embora robustos, podem ser pesados e susceptíveis de se desgastarem com o tempo. A introdução de novos materiais, como ligas e compósitos de alta resistência, oferece uma alternativa mais leve e mais durável. Estes materiais podem suportar pressões e temperaturas mais elevadas, o que os torna ideais para aplicações de alta tensão.

Além disso, a utilização de materiais cerâmicos em moldes está a ganhar força. As cerâmicas oferecem uma excelente estabilidade térmica e resistência ao desgaste, o que as torna adequadas para aplicações a altas temperaturas. Também proporcionam uma melhor precisão dimensional, o que é crucial para a produção de componentes com tolerâncias apertadas. O desenvolvimento de novos compostos cerâmicos com propriedades mecânicas melhoradas é uma área de investigação promissora, que poderá revolucionar a indústria dos moldes.

Sistemas de automação e controlo

A integração de sistemas avançados de automação e controlo é outra tendência significativa na tecnologia de moldes para prensas cilíndricas. Os moldes de prensagem modernos estão equipados com sistemas de controlo sofisticados que permitem a monitorização e o ajuste precisos de vários parâmetros, como a pressão, a temperatura e a deslocação. Estes sistemas podem armazenar vários ciclos de moldagem, cada um com até 24 passos, permitindo processos altamente personalizados e repetíveis.

Por exemplo, o sistema de arrefecimento nas prensas modernas pode ser controlado para solidificar materiais termoplásticos à taxa ideal, garantindo a qualidade do produto final. Da mesma forma, os sistemas digitais de regulação da pressão proporcionam um controlo preciso da força de fecho, o que é fundamental para manter a integridade do molde e do produto.

Considerações ambientais

A sustentabilidade ambiental também está a impulsionar a inovação na tecnologia de moldes para prensas cilíndricas. Os fabricantes estão a concentrar-se cada vez mais na redução do consumo de energia e dos resíduos durante o processo de moldagem. Isto inclui a otimização dos ciclos de aquecimento e arrefecimento para minimizar o consumo de energia e explorar a utilização de materiais recicláveis nos moldes.

Em conclusão, o futuro dosmoldes de prensagem cilíndricaestá preparado para avanços significativos, impulsionado pela necessidade de maior eficiência, precisão e sustentabilidade. As inovações nas tecnologias de aquecimento, melhorias nos materiais, automação e considerações ambientais estão preparadas para transformar a indústria, permitindo a produção de componentes cilíndricos de alta qualidade com maior velocidade e precisão. À medida que estas tecnologias continuam a evoluir, desempenharão um papel crucial no apoio ao crescimento e à inovação de várias indústrias em todo o mundo.

Produtos relacionados

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Manuais Integradas para Uso em Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

Artigos relacionados

- Vantagens do método do elétrodo rotativo

- A prensa de bancada para pastilhas de KBr: Uma ferramenta eficiente para uso em laboratório

- Prensagem de amostras de pó e moldagem de películas de polímero: Um guia completo

- Compreender a técnica de prensagem isostática a quente

- Técnicas de moldagem por prensagem por infravermelhos para aplicações sem desmoldagem