Em condições normais, um revestimento PVD não desbota. Esta durabilidade excepcional deve-se à natureza do processo de Deposição Física de Vapor, que cria uma ligação molecular entre o revestimento e o material base. O acabamento resultante é incrivelmente duro e inerte, tornando-o altamente resistente à exposição UV, descoloração e desgaste que fazem com que os revestimentos tradicionais desbotem.

A questão não é se o PVD desbotará como a tinta, mas por quanto tempo sua superfície incrivelmente dura conseguirá resistir à abrasão física. Para bens de consumo, isso geralmente significa que o acabamento durará mais que o próprio produto.

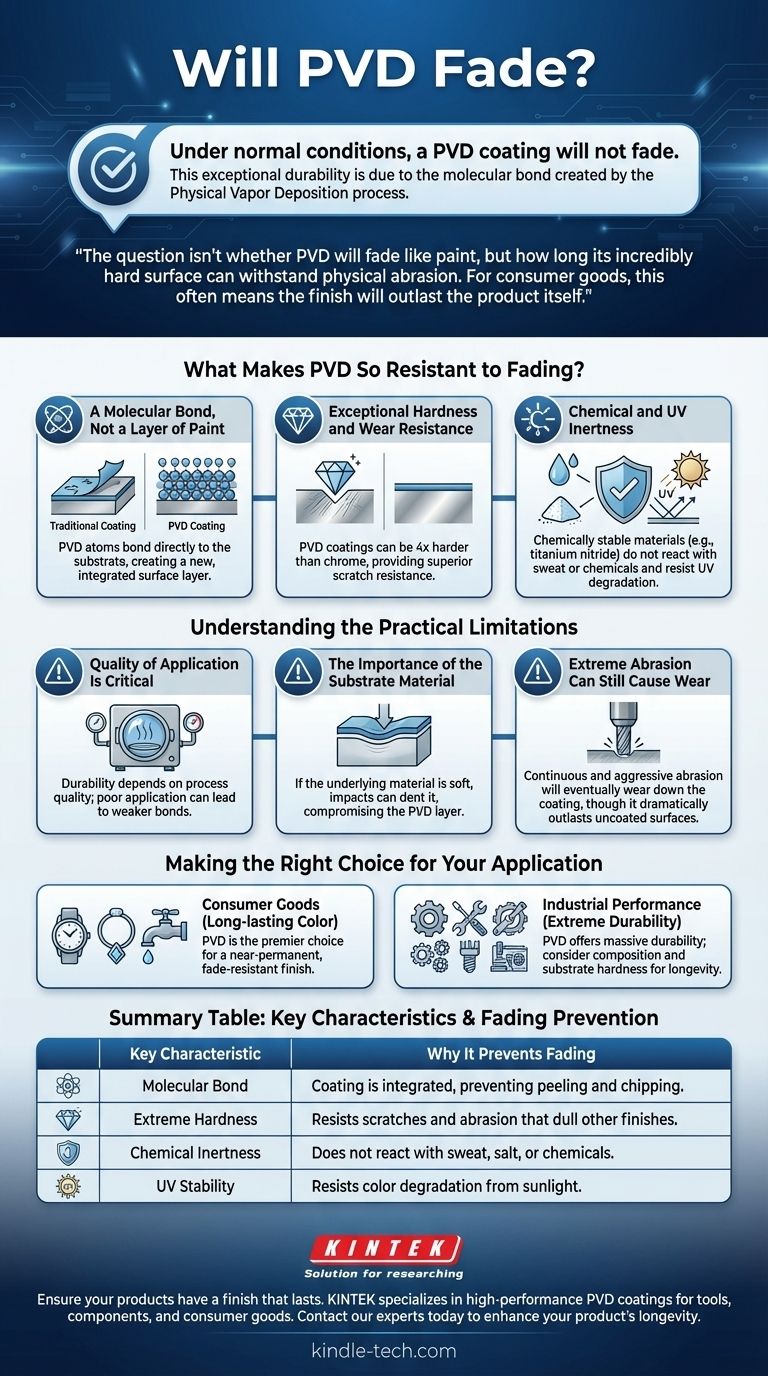

O Que Torna o PVD Tão Resistente ao Desbotamento?

A notável longevidade de um acabamento PVD não é mágica; é resultado da física por trás de sua aplicação. Diferentemente da pintura ou da galvanoplastia, o PVD altera fundamentalmente a superfície do objeto.

Uma Ligação Molecular, Não Uma Camada de Tinta

Revestimentos tradicionais simplesmente ficam sobre um material, tornando-os suscetíveis a lascar e descascar.

O PVD funciona em vácuo, vaporizando um metal sólido (como titânio ou zircônio) em um plasma de átomos. Esses átomos são então ligados diretamente ao substrato, criando uma nova camada de superfície integrada que faz parte do próprio objeto.

Dureza Excepcional e Resistência ao Desgaste

Os revestimentos PVD são extremamente duros. Revestimentos PVD de alta qualidade podem ser quatro vezes mais duros que o cromo, oferecendo resistência superior aos arranhões e abrasões leves que fazem com que outros acabamentos fiquem opacos com o tempo.

Essa dureza é o que impede a forma mais comum de "desbotamento", que é, na verdade, o desgaste lento de uma camada superficial mais macia.

Inércia Química e UV

Os materiais usados em PVD, como nitreto de titânio e nitreto de zircônio, são quimicamente estáveis.

Isso significa que eles não reagem com o suor humano, água salgada ou outros agentes corrosivos comuns. Eles também são estáveis sob luz UV, prevenindo a degradação da cor vista em tintas e plásticos.

Compreendendo as Limitações Práticas

Embora o PVD seja uma tecnologia de revestimento superior, seu desempenho não é infinito. Entender suas limitações é fundamental para definir expectativas realistas.

A Qualidade da Aplicação É Crítica

A durabilidade de um revestimento PVD depende muito da qualidade do processo de deposição.

Fatores como limpeza da câmara de vácuo, controle de temperatura e preparação da superfície são primordiais. Uma aplicação de PVD mal executada pode resultar em uma ligação mais fraca, levando a um desgaste prematuro.

A Importância do Material Substrato

O revestimento PVD tem apenas alguns mícrons de espessura. Se o material subjacente (o substrato) for macio, um impacto significativo pode amassar o substrato e comprometer a camada de PVD sobre ele.

O revestimento em si não terá falhado, mas o dano ao objeto subjacente será visível.

A Abrasão Extrema Ainda Pode Causar Desgaste

Nenhum revestimento é indestrutível. Embora o PVD seja altamente resistente a arranhões do uso diário, a abrasão contínua e agressiva acabará por desgastá-lo.

Por exemplo, uma ferramenta revestida com PVD acabará por se desgastar após uso industrial extenso, mas durará dramaticamente mais que um equivalente não revestido.

Fazendo a Escolha Certa Para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo principal para o produto.

- Se seu foco principal é cor duradoura em bens de consumo (relógios, joias, acessórios): O PVD é a principal escolha e pode ser considerado um acabamento quase permanente que não desbotará.

- Se seu foco principal é desempenho industrial extremo (ferramentas, componentes): O PVD oferece uma enorme vantagem de durabilidade, mas você deve considerar a composição específica do PVD e a dureza do substrato como os principais fatores para a longevidade.

Em última análise, escolher um produto com um acabamento PVD de qualidade é a maneira mais eficaz de garantir que sua cor e brilho permaneçam intactos por muitos anos.

Tabela de Resumo:

| Característica Principal | Por Que Impede o Desbotamento |

|---|---|

| Ligação Molecular | O revestimento é integrado ao substrato, prevenindo o descascamento e lascamento. |

| Dureza Extrema | Altamente resistente a arranhões e abrasão que opacam outros acabamentos. |

| Inércia Química | Não reage com suor, sal ou produtos químicos, mantendo a integridade da cor. |

| Estabilidade UV | Resiste à degradação da cor pela luz solar, ao contrário de tintas e plásticos. |

Garanta que seus produtos tenham um acabamento que dure. A KINTEK é especializada em revestimentos PVD de alto desempenho para ferramentas, componentes e bens de consumo. Nossa experiência em equipamentos de laboratório e consumíveis garante um acabamento durável e resistente ao desbotamento que atende às suas especificações exatas. Entre em contato com nossos especialistas hoje para melhorar a longevidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados