Simplificando, um vácuo é essencial para o revestimento por pulverização catódica porque atinge dois objetivos críticos que são impossíveis em condições atmosféricas normais. Primeiro, ele remove gases indesejados como oxigênio e vapor de água que contaminariam o revestimento e arruinariam suas propriedades. Segundo, ele cria um ambiente controlado e de baixa pressão que permite que os átomos de revestimento viajem de sua fonte para o substrato sem serem dispersos ou bloqueados.

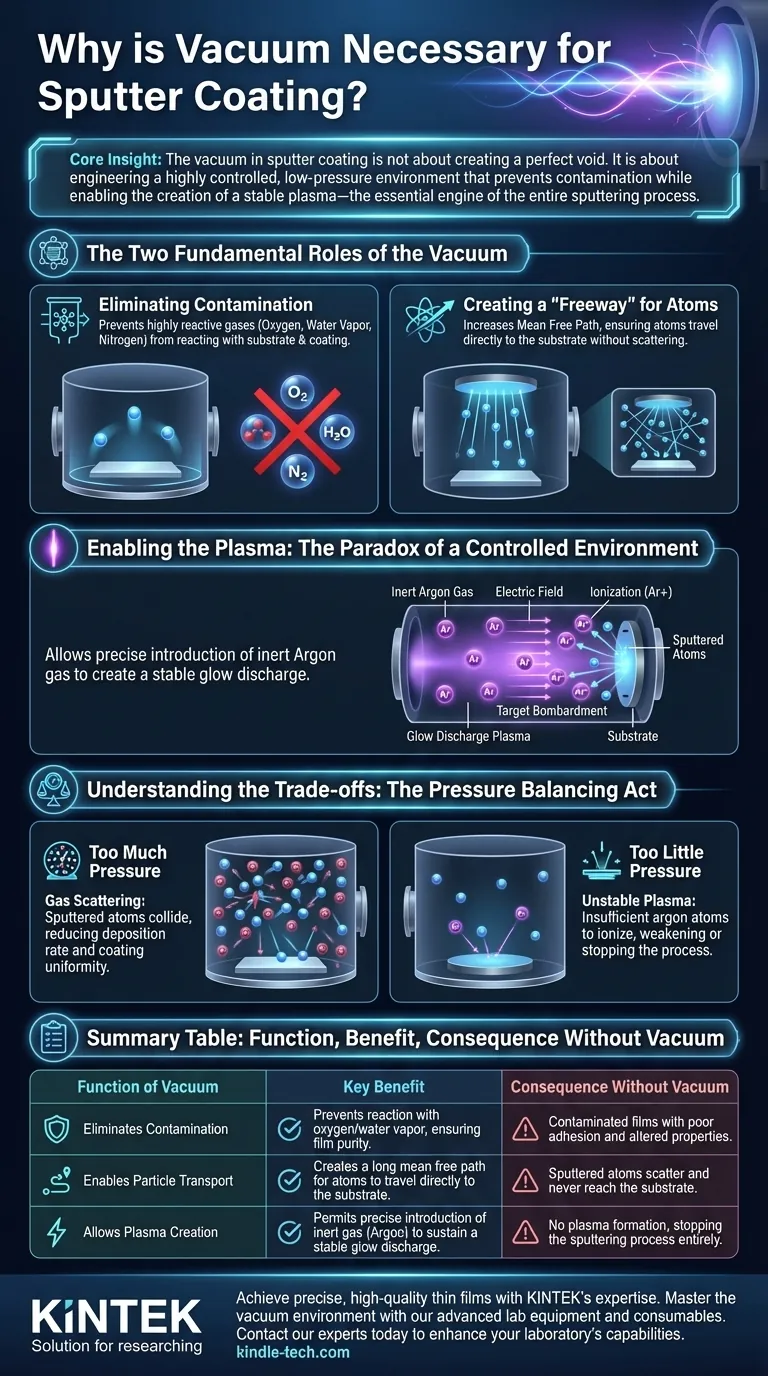

A percepção central é que o vácuo no revestimento por pulverização catódica não visa criar um vácuo perfeito. Trata-se de projetar um ambiente de baixa pressão altamente controlado que evita a contaminação enquanto permite a criação de um plasma estável — o motor essencial de todo o processo de pulverização catódica.

As Duas Funções Fundamentais do Vácuo

Para entender por que o revestimento por pulverização catódica é inatingível sem um vácuo, devemos detalhar suas funções duplas: criar um ambiente puro e permitir o transporte eficiente de partículas.

Eliminação da Contaminação

O ar que respiramos é uma mistura de gases altamente reativos, principalmente nitrogênio, oxigênio e vapor de água.

Se essas moléculas estivessem presentes durante o processo de revestimento, elas reagiriam agressivamente tanto com a superfície do substrato quanto com o material de revestimento pulverizado.

Essa reação criaria óxidos e nitretos indesejados dentro do filme fino, alterando fundamentalmente suas propriedades físicas, ópticas e elétricas pretendidas e levando a má adesão e desempenho. Uma câmara de vácuo remove esses contaminantes a um nível insignificante.

Criação de uma "Via Expressa" para Átomos

Uma vez que um átomo é ejetado do alvo de pulverização catódica, ele deve percorrer uma distância significativa para pousar no substrato.

À pressão atmosférica, a densidade maciça de moléculas de ar tornaria essa jornada impossível. O átomo ejetado colidiria imediatamente com moléculas de ar, perderia sua energia e se dispersaria em uma direção aleatória, nunca atingindo seu destino.

Criar um vácuo é como limpar todo o tráfego de uma via expressa. Ele aumenta drasticamente o caminho livre médio — a distância média que uma partícula pode percorrer antes de colidir com outra — garantindo que os átomos pulverizados tenham um caminho claro e em linha reta até o substrato.

Habilitando o Plasma: O Paradoxo de um Ambiente Controlado

Após criar um alto vácuo para remover contaminantes, a câmara não é deixada vazia. Em vez disso, ela é reabastecida com uma pequena quantidade precisa de um gás inerte, quase sempre argônio. O vácuo é o que permite esse controle preciso.

Por Que um Gás Inerte é Necessário

O gás argônio atua como o meio para criar plasma. Como é inerte, ele não reagirá quimicamente com o material alvo nem com o substrato.

Seu propósito é ser ionizado — ter um elétron removido — por um forte campo elétrico dentro da câmara.

A Descarga Luminosa (Plasma)

Esses íons de argônio recém-criados são acelerados pelo campo elétrico e atingem o material alvo carregado negativamente, conhecido como alvo.

Esse bombardeio de alta energia é o que fisicamente arranca, ou "pulveriza", os átomos do material alvo, que então viajam através do vácuo para revestir o substrato. Esse processo sustentado é conhecido como plasma de descarga luminosa.

Compreendendo as Compensações: O Ato de Equilíbrio da Pressão

O nível de vácuo, ou mais precisamente a pressão operacional do gás argônio, não é uma configuração única, mas um ato de equilíbrio crítico. Todo o processo falha se a pressão for muito alta ou muito baixa.

O Problema com Pressão Demais

Se a pressão de argônio for muito alta, a câmara de vácuo fica "lotada".

Os átomos pulverizados do alvo colidirão com muitas moléculas de gás argônio a caminho do substrato.

Esse espalhamento de gás reduz a taxa de deposição, prejudica a uniformidade do revestimento e pode resultar em filmes de menor densidade com propriedades menos desejáveis.

O Problema com Pressão de Menos

Se a pressão de argônio for muito baixa, não haverá átomos de gás suficientes disponíveis na câmara para sustentar um plasma estável.

Sem um número suficiente de átomos de argônio para ionizar, o bombardeio do alvo enfraquecerá ou cessará completamente. Isso efetivamente interrompe o processo de pulverização catódica.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o nível de vácuo controla diretamente as propriedades finais do seu filme fino. A pressão ideal depende inteiramente do resultado desejado do processo de revestimento.

- Se seu foco principal é criar um filme denso e de alta pureza: Você precisa de um alto vácuo base para remover contaminantes e, em seguida, operar na menor pressão de argônio possível que ainda sustente um plasma estável.

- Se seu foco principal é maximizar a taxa de deposição: Você deve encontrar o "ponto ideal" operacional onde a pressão de argônio é alta o suficiente para gerar um plasma denso e eficiente, mas não tão alta que o espalhamento de gás comece a impedir significativamente o processo de revestimento.

Em última análise, dominar o vácuo é dominar o controle que você tem sobre as propriedades finais do seu filme fino.

Tabela de Resumo:

| Função do Vácuo | Benefício Principal | Consequência Sem Vácuo |

|---|---|---|

| Elimina Contaminação | Previne a reação com vapor de oxigênio/água, garantindo a pureza do filme. | Filmes contaminados com má adesão e propriedades alteradas. |

| Habilita o Transporte de Partículas | Cria um longo caminho livre médio para os átomos viajarem diretamente para o substrato. | Átomos pulverizados se dispersam e nunca chegam ao substrato. |

| Permite a Criação de Plasma | Permite a introdução precisa de gás inerte (Argônio) para sustentar uma descarga luminosa estável. | Nenhuma formação de plasma, interrompendo completamente o processo de pulverização catódica. |

Alcance filmes finos precisos e de alta qualidade com a experiência da KINTEK.

Dominar o ambiente de vácuo é fundamental para o sucesso do revestimento por pulverização catódica. Se seu objetivo é a máxima pureza do filme, altas taxas de deposição ou propriedades específicas do filme, o equipamento certo e o conhecimento do processo fazem toda a diferença.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de revestimento e pesquisa. Nossa equipe pode ajudá-lo a selecionar a solução de revestimento por pulverização catódica perfeita para garantir o controle ideal do vácuo e os parâmetros do processo para sua aplicação específica.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar as capacidades do seu laboratório e ajudá-lo a alcançar resultados impecáveis.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações