Na deposição de filmes finos, o vácuo não é apenas uma boa prática; é um requisito fundamental. Este ambiente controlado de baixa pressão é essencial para criar um caminho puro para o material de deposição viajar de sua fonte até o substrato. O vácuo elimina os gases atmosféricos que, de outra forma, contaminariam o filme, interfeririam no processo de deposição e impediriam a formação de uma camada densa e bem aderida.

O principal objetivo do vácuo é remover partículas indesejadas. Isso atinge dois objetivos críticos: previne a contaminação do filme fino e garante que os átomos depositantes viajem sem impedimentos, retendo a energia necessária para forte adesão e uma estrutura de filme de alta qualidade.

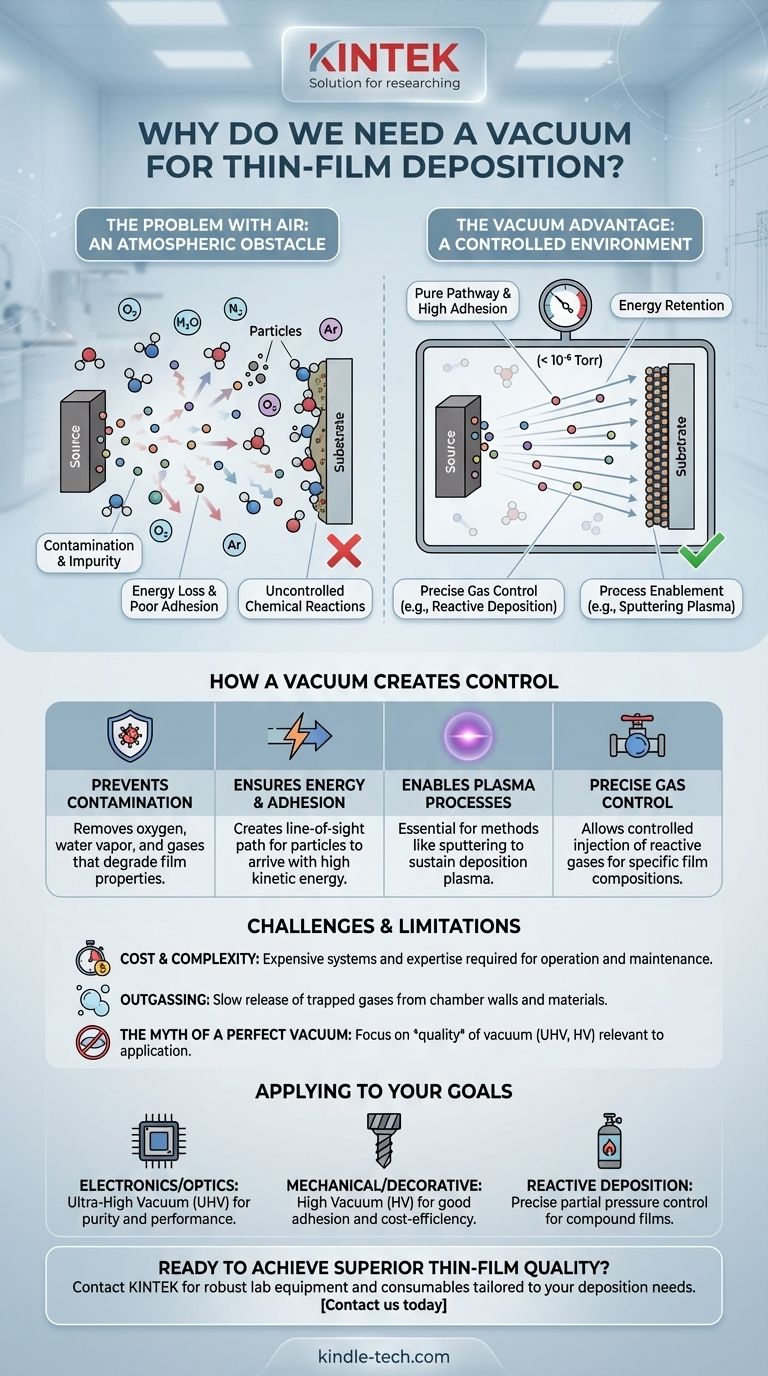

O Problema com o Ar: Por Que a Atmosfera é o Inimigo

Para entender a necessidade de um vácuo, devemos primeiro reconhecer que a atmosfera padrão é incrivelmente hostil ao processo de construção de um filme fino de alta qualidade. O ar é uma mistura densa de gases reativos e partículas.

Contaminação e Impureza

O ar é composto por nitrogênio, oxigênio, vapor d'água, argônio e vários outros gases residuais. Se essas moléculas estiverem presentes durante a deposição, elas inevitavelmente serão incorporadas ao filme juntamente com o material desejado.

Essa contaminação degrada severamente as propriedades do filme. Por exemplo, uma camada de óxido indesejada em um filme condutor pode arruinar seu desempenho elétrico, enquanto impurezas em um revestimento óptico podem fazer com que ele absorva luz em vez de transmiti-la.

Perda de Energia e Má Adesão

Átomos ou moléculas viajando da fonte para o substrato em um processo de PVD (Deposição Física de Vapor) precisam chegar com energia cinética suficiente. Essa energia é fundamental para formar uma ligação forte com a superfície do substrato.

Ao ar livre, as partículas em trânsito colidiriam com bilhões de moléculas de ar, perdendo energia a cada colisão. O vácuo remove esses obstáculos, criando um caminho de "linha de visão". Isso garante que as partículas cheguem com energia máxima, promovendo melhor adesão e uma estrutura de filme mais densa.

Reações Químicas Descontroladas

Muitos materiais usados na deposição de filmes finos são altamente reativos, especialmente nas altas temperaturas envolvidas. O oxigênio e o vapor d'água na atmosfera podem causar oxidação imediata e descontrolada do material da fonte ou do filme à medida que ele se forma.

O vácuo remove esses agentes reativos, dando ao engenheiro de processo controle total sobre o ambiente químico.

Como um Vácuo Cria um Ambiente Controlado

Ao remover a influência caótica e contaminante do ar, o vácuo fornece o controle necessário para projetar um filme com propriedades específicas e repetíveis.

Viabilizando o Processo de Deposição

Certos métodos de deposição, particularmente processos baseados em plasma, como a pulverização catódica (sputtering), simplesmente não conseguem funcionar à pressão atmosférica. Eles exigem um ambiente de baixa pressão para acender e sustentar o plasma que é central para o mecanismo de deposição.

Garantindo a Repetibilidade

As condições atmosféricas, como pressão e umidade, estão em constante mudança. Ao operar sob vácuo, você elimina essas variáveis. Isso permite que os engenheiros criem uma receita consistente e repetível para um filme, garantindo que uma peça fabricada hoje tenha exatamente as mesmas propriedades que uma fabricada no próximo ano.

Controlando Precisamente a Composição do Gás

Em alguns processos avançados, conhecidos como deposição reativa, um gás específico é intencionalmente introduzido na câmara de vácuo. Por exemplo, o nitrogênio pode ser adicionado ao pulverizar titânio para criar um revestimento de nitreto de titânio (TiN) duro e de cor dourada.

O sistema de vácuo primeiro remove todo o ar indesejado e, em seguida, permite a injeção precisa e o controle da pressão parcial do gás reativo desejado. Esse nível de controle é impossível sem primeiro criar um vácuo.

Entendendo os Desafios e Limitações

Embora essencial, a criação e manutenção de um vácuo introduzem seus próprios desafios técnicos que devem ser gerenciados.

O Mito de um Vácuo Perfeito

É impossível e impraticável criar um vácuo verdadeiramente "perfeito", que seria um espaço com zero partículas. Em vez disso, os processos são definidos pela qualidade do vácuo, como baixo, alto (HV) ou vácuo ultra-alto (UHV). O nível necessário depende inteiramente da sensibilidade da aplicação à contaminação.

Custo e Complexidade

Sistemas de vácuo, incluindo câmaras, bombas e medidores, são caros para comprar e exigem experiência significativa para operar e manter. Atingir e medir vácuos ultra-altos adiciona custo e complexidade substanciais a qualquer linha de produção.

O Problema da Desgaseificação (Outgassing)

Mesmo dentro de uma câmara de vácuo, a contaminação pode surgir da "desgaseificação" (outgassing). Esta é a liberação lenta de gases aprisionados das paredes da câmara, acessórios ou até mesmo do próprio substrato. Para combater isso, os sistemas de alto vácuo são frequentemente "assados" em altas temperaturas para expulsar essas moléculas aprisionadas antes que a deposição comece.

Aplicando Isso Aos Seus Objetivos de Deposição

O nível de vácuo que você precisa está diretamente ligado à sensibilidade e às exigências de desempenho do seu produto final.

- Se o seu foco principal for eletrônicos ou óticos de alta pureza: Um vácuo ultra-alto (UHV) é inegociável para minimizar a contaminação que degradaria o desempenho elétrico ou óptico.

- Se o seu foco principal for revestimentos mecânicos ou decorativos: Um alto vácuo (HV) é frequentemente suficiente para garantir boa adesão e prevenir impurezas importantes, equilibrando custo e desempenho.

- Se você estiver usando deposição reativa: O sistema de vácuo é fundamental não apenas para remover o ar, mas para controlar com precisão a pressão parcial do gás reativo, como oxigênio ou nitrogênio.

Em última análise, entender o papel do vácuo muda sua perspectiva de simplesmente operar equipamentos para controlar fundamentalmente a qualidade e as propriedades do material que você cria.

Tabela Resumo:

| Função do Vácuo | Benefício para a Deposição de Filmes Finos |

|---|---|

| Remove Moléculas de Ar | Previne contaminação por gases como oxigênio e vapor d'água |

| Cria Caminho de Linha de Visão | Garante que as partículas retenham energia para forte adesão e estrutura de filme densa |

| Viabiliza Processos de Plasma | Permite que métodos como pulverização catódica funcionem ao sustentar um plasma |

| Fornece Controle de Processo | Elimina variáveis atmosféricas para resultados repetíveis e de alta qualidade |

| Controla a Composição do Gás | Permite deposição reativa precisa (ex: adição de nitrogênio para revestimentos de TiN) |

Pronto para alcançar qualidade superior de filme fino em seu laboratório? O ambiente de vácuo correto é fundamental para produzir revestimentos de alta pureza e bem aderidos com resultados repetíveis. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório robustos e consumíveis adaptados às suas necessidades de deposição. Se você está trabalhando em eletrônicos sensíveis, revestimentos ópticos ou camadas mecânicas duráveis, nossa experiência garante que você tenha o controle e a pureza necessários para o sucesso. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de filme fino e entregar o desempenho que sua pesquisa exige.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores