Em resumo, o tratamento térmico afeta profundamente as propriedades mecânicas de um material. As mudanças mais significativas ocorrem na dureza, resistência, ductilidade, tenacidade e resistência ao desgaste de um material. Essas mudanças não são arbitrárias; são o resultado direto de ciclos controlados de aquecimento e resfriamento que manipulam a microestrutura interna do material.

O princípio central a ser entendido é que o tratamento térmico não altera a composição química de um material. Em vez disso, ele reorganiza a estrutura interna microscópica do material — sua rede cristalina e limites de grão — para alcançar propriedades de engenharia específicas e desejáveis.

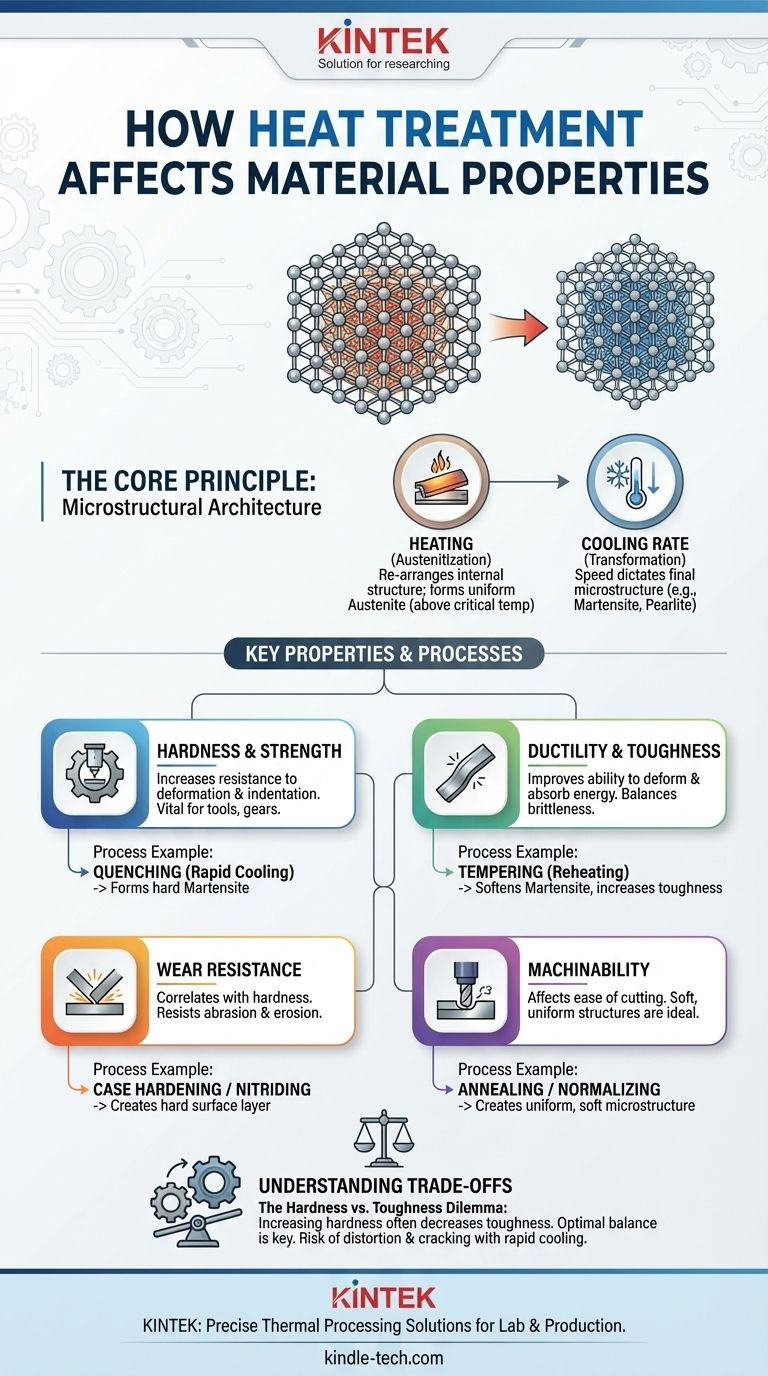

Como o Tratamento Térmico Funciona Fundamentalmente

O tratamento térmico é melhor entendido como uma forma de "arquitetura microestrutural". Você pega a estrutura atômica existente do material, a dissolve com calor e, em seguida, a reforma em uma nova estrutura controlando a taxa de resfriamento.

O Papel do Aquecimento (Austenitização)

Para aços carbono, o processo começa aquecendo o material acima de uma temperatura crítica (geralmente entre 723°C e 912°C).

Nesta temperatura, a estrutura cristalina padrão do ferro transforma-se em uma fase chamada austenita. A austenita tem uma capacidade única de dissolver uma quantidade significativa de carbono em sua estrutura, criando uma solução sólida uniforme.

O Papel da Taxa de Resfriamento (Transformação)

As propriedades do material final são determinadas inteiramente pelo que acontece com a austenita à medida que ela esfria. A velocidade do resfriamento dita a microestrutura final.

- Resfriamento Lento (ex: no ar ou em um forno): Isso dá tempo aos átomos de carbono para se difundirem para fora da rede de ferro e formarem estruturas macias e dúcteis como perlita e ferrita. Esta é a base para processos como o recozimento.

- Resfriamento Rápido (ex: têmpera em água ou óleo): Isso resfria o material tão rapidamente que os átomos de carbono ficam presos dentro da rede de ferro. Isso cria uma estrutura altamente tensionada e distorcida chamada martensita, que é extremamente dura e quebradiça.

As Propriedades Específicas Afetadas

As microestruturas criadas durante o resfriamento governam diretamente as propriedades mecânicas finais do componente.

Dureza e Resistência

Este é o objetivo mais comum do tratamento térmico. A formação de microestruturas duras como martensita ou bainita aumenta drasticamente a resistência do material à indentação e deformação. É por isso que ferramentas, rolamentos e engrenagens são quase sempre tratados termicamente.

Ductilidade e Tenacidade

Ductilidade (a capacidade de se deformar sem fraturar) e tenacidade (a capacidade de absorver energia antes de fraturar) são frequentemente inversamente relacionadas à dureza.

Um aço martensítico totalmente endurecido é muito quebradiço. Um processo chamado revenimento — reaquecer o aço endurecido a uma temperatura mais baixa — é usado para amaciar ligeiramente a martensita, o que aumenta significativamente sua tenacidade e ductilidade.

Resistência ao Desgaste

A resistência ao desgaste está diretamente correlacionada com a dureza. Uma superfície mais dura é mais capaz de resistir à abrasão, erosão e adesão pelo contato com outras superfícies. Tratamentos térmicos como cementação ou nitretação são especificamente projetados para criar uma camada superficial extremamente dura.

Usinabilidade

A microestrutura de um material também afeta a facilidade com que ele pode ser cortado. Materiais muito duros são difíceis de usinar, enquanto materiais muito macios podem ser "gomosos" e produzir um acabamento superficial ruim.

Processos como recozimento ou normalização são usados para criar uma microestrutura uniforme e macia que é ideal para operações de usinagem.

Entendendo as Compensações (Trade-offs)

O tratamento térmico não é uma solução mágica; envolve uma série de compromissos críticos de engenharia.

O Dilema Dureza vs. Tenacidade

Este é o compromisso mais fundamental na metalurgia. À medida que você aumenta a dureza e a resistência de um material, você quase sempre diminui sua tenacidade, tornando-o mais quebradiço. O objetivo de um processo como têmpera e revenimento é encontrar o ponto de equilíbrio ideal para uma aplicação específica.

Risco de Distorção e Rachaduras

O resfriamento rápido de uma peça a partir de uma alta temperatura induz imenso estresse interno. Esse estresse pode fazer com que a peça entorte, mude de dimensões ou, em casos graves, rache. Controlar as taxas de resfriamento e a geometria da peça é fundamental para evitar essas falhas.

Limitações do Material

Nem todos os materiais respondem ao tratamento térmico. O efeito depende muito da composição química da liga. Para aços, o teor de carbono é o fator mais importante que determina sua "temperabilidade" — sua capacidade de formar martensita e ficar duro. Aços com baixo teor de carbono não podem ser significativamente endurecidos apenas com têmpera e revenimento.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico específico é sempre escolhido para alcançar um resultado desejado.

- Se o seu foco principal for dureza e resistência ao desgaste máximas: Use um processo que envolva têmpera rápida para formar martensita, como endurecimento integral ou cementação.

- Se o seu foco principal for melhorar a usinabilidade ou a conformabilidade: Use o recozimento para criar a microestrutura mais macia possível.

- Se o seu foco principal for equilibrar resistência com resistência à fratura: Use têmpera seguida de revenimento para atingir uma estrutura de martensita revenida e tenaz.

- Se o seu foco principal for aliviar tensões internas de soldagem ou conformação: Use um processo de alívio de tensão a baixa temperatura que não altere significativamente as propriedades mecânicas centrais.

Em última análise, o tratamento térmico permite que você pegue um material padrão e adapte com precisão suas propriedades para atender às exigências de sua aplicação específica.

Tabela Resumo:

| Propriedade Afetada | Efeito do Tratamento Térmico | Exemplo de Processo Comum |

|---|---|---|

| Dureza e Resistência | Aumenta drasticamente | Têmpera (Resfriamento Rápido) |

| Ductilidade e Tenacidade | Aumenta (após o revenimento) | Revenimento |

| Resistência ao Desgaste | Melhora significativamente | Cementação, Nitretação |

| Usinabilidade | Melhora para um corte mais fácil | Recozimento, Normalização |

Precisa adaptar com precisão as propriedades dos seus materiais? O processo de tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito entre dureza, resistência e tenacidade para sua aplicação específica. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis necessários para um processamento térmico preciso. Quer você esteja desenvolvendo novas ligas ou otimizando a produção, nossas soluções ajudam você a alcançar resultados confiáveis e repetíveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios de ciência dos materiais e tratamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Quais são as aplicações do material grafite? Aproveitando o Calor Extremo e a Precisão para Processos Industriais

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência

- Qual temperatura o grafite suporta? Desvendando seu potencial de calor extremo