Em resumo, um revestimento de Carbono Tipo Diamante (DLC) é geralmente mais duro, mais durável e mais lubrificante do que um revestimento padrão de Deposição Física de Vapor (PVD). Embora ambos proporcionem uma melhoria significativa no desempenho da superfície, o DLC é uma variante premium de alto desempenho, frequentemente aplicada usando o próprio processo PVD.

O principal equívoco está em comparar "PVD vs. DLC". PVD é o processo usado para aplicar um revestimento, enquanto DLC é o material que está sendo aplicado. A escolha real é entre um revestimento PVD padrão e econômico (como Nitreto de Titânio) e um revestimento DLC premium para desempenho máximo.

Desconstruindo a Terminologia: Processo vs. Material

Para tomar uma decisão informada, é fundamental entender o que esses termos realmente significam. A confusão muitas vezes vem da linguagem de marketing que os usa de forma intercambiável.

O que é PVD (Deposição Física de Vapor)?

PVD é um processo sofisticado de deposição a vácuo. Em termos simples, um material sólido (como nitreto de titânio ou carbono) é vaporizado em uma câmara de vácuo e então depositado como um filme fino de alto desempenho em um substrato.

Este processo é valorizado por sua versatilidade. Ele pode ser usado para aplicar dezenas de diferentes tipos de revestimentos, cada um com propriedades únicas.

Os revestimentos PVD são aplicados em temperaturas relativamente baixas, o que evita o empenamento ou danos à peça subjacente. Isso o torna ideal para componentes com tolerâncias apertadas, como ferramentas de corte ou caixas de relógio.

O que é DLC (Carbono Tipo Diamante)?

DLC é uma classe específica de material com uma estrutura molecular que possui propriedades tanto do diamante natural quanto do grafite. Não é diamante puro, mas um filme de carbono amorfo.

As características definidoras do DLC são sua dureza extrema e fricção excepcionalmente baixa, criando uma superfície lisa e durável. Como uma das referências observa, é feito de forma semelhante aos diamantes sintéticos e é "significativamente mais duro e mais resistente" do que outros revestimentos comuns.

Crucialmente, o DLC é mais frequentemente aplicado a uma superfície usando o processo PVD. Portanto, o DLC não é uma alternativa ao PVD; é um tipo de revestimento PVD de alta qualidade.

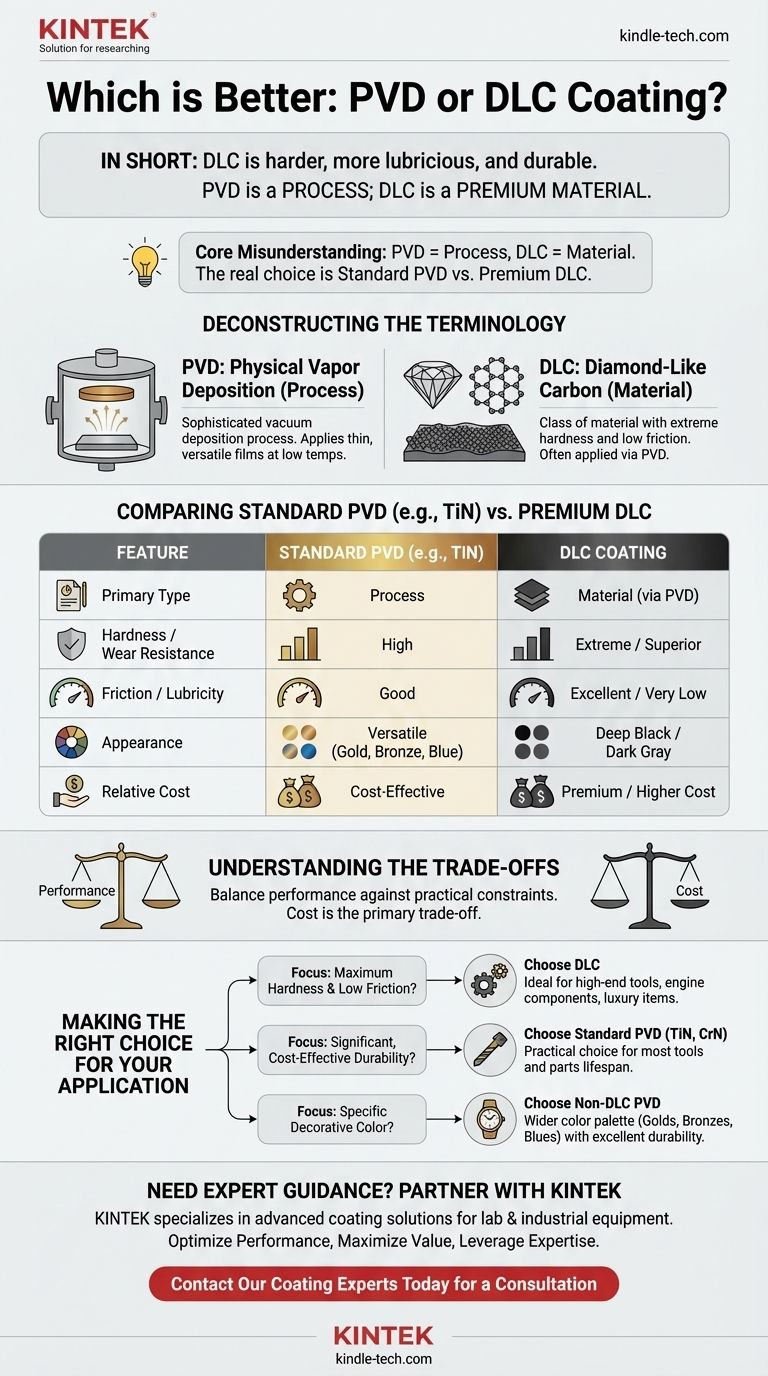

Comparando Revestimentos PVD Padrão vs. DLC

Quando as pessoas perguntam "PVD vs. DLC", elas geralmente estão comparando um revestimento PVD comum como Nitreto de Titânio (TiN) com o DLC mais avançado.

Desempenho: Dureza e Resistência ao Desgaste

Revestimentos PVD padrão como o TiN aumentam drasticamente a dureza e a resistência ao desgaste de uma superfície. Eles fornecem excelente proteção contra arranhões, abrasão e corrosão.

O DLC vai um passo além. Sua estrutura de carbono tipo diamante proporciona um nível de dureza e resistência a arranhões superior a quase qualquer outro revestimento PVD. Para aplicações que envolvem desgaste extremo, o DLC é o líder claro em desempenho.

Desempenho: Fricção e Lubricidade

Embora todos os revestimentos PVD reduzam a fricção em comparação com uma superfície não revestida, o DLC está em outra categoria. Ele cria uma superfície intensamente lisa, ou "lubrificante".

Isso torna o DLC a escolha principal para peças móveis de alto desempenho, como componentes internos de motores, ferrolhos de armas de fogo ou movimentos de relógios de elite, onde minimizar a fricção é primordial.

Aparência e Estética

Os processos PVD padrão podem produzir um amplo espectro de cores decorativas estáveis, incluindo vários tons de dourado, bronze, azul e preto. Isso o torna uma escolha versátil para produtos de consumo.

Os revestimentos DLC são quase sempre um tom de cinza escuro ou preto profundo e rico. Embora esse visual seja altamente desejável para produtos táticos e de luxo, ele carece da versatilidade de cores de outros tipos de PVD.

Compreendendo as Compensações

A escolha de um revestimento é sempre uma questão de equilibrar o desempenho com outras restrições práticas. Não existe uma única opção "melhor" para todos os cenários.

O Fator Decisivo: Custo

A principal compensação é o custo. O processo para depositar um filme DLC de alta qualidade é mais complexo e demorado do que para um revestimento TiN padrão.

Consequentemente, o DLC é um acabamento premium significativamente mais caro. Seu custo só é justificável quando suas características de desempenho únicas são um requisito genuíno.

Adequação da Aplicação

Os revestimentos PVD padrão são a força de trabalho da indústria. Eles fornecem um enorme e econômico aumento de desempenho para inúmeras aplicações, desde brocas e ferramentas de corte até ferragens de portas e torneiras.

O DLC é frequentemente reservado para aplicações onde a falha não é uma opção ou onde o desempenho máximo proporciona uma vantagem competitiva. Pode ser considerado "exagerado" para uma ferramenta padrão, mas essencial para uma peça de motor de corrida de alta frequência.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo deve guiar sua decisão. A questão não é qual revestimento é melhor, mas qual é a ferramenta certa para sua tarefa específica.

- Se seu foco principal é a máxima dureza e desempenho de baixa fricção: Escolha DLC. É a opção superior para resistência extrema ao desgaste e lubricidade, ideal para ferramentas de ponta, componentes internos e itens de luxo.

- Se seu foco principal é uma atualização significativa e econômica da durabilidade: Escolha um revestimento PVD padrão como TiN ou CrN. Esta é a escolha mais prática e econômica para melhorar a vida útil da maioria das ferramentas e peças.

- Se seu foco principal é obter uma cor decorativa específica: Escolha um revestimento PVD não DLC. Você terá uma paleta de opções muito mais ampla, incluindo dourados, bronzes e azuis, enquanto ainda obtém excelente durabilidade.

Em última análise, selecionar o tratamento de superfície certo requer alinhar as propriedades do material com as demandas e o orçamento de sua aplicação.

Tabela Resumo:

| Característica | Revestimento PVD Padrão (ex: TiN) | Revestimento DLC |

|---|---|---|

| Tipo Principal | Processo (pode aplicar muitos materiais) | Material (frequentemente aplicado via PVD) |

| Dureza / Resistência ao Desgaste | Alta | Extrema / Superior |

| Fricção / Lubricidade | Boa | Excelente / Muito Baixa |

| Aparência | Versátil (Dourados, Bronzes, Azuis) | Preto Profundo / Cinza Escuro |

| Custo Relativo | Custo-Benefício | Premium / Custo Mais Alto |

| Melhor Para | Durabilidade geral, cores decorativas | Desgaste extremo, baixa fricção, desempenho máximo |

Precisa de Orientação Especializada sobre o Revestimento Ideal para Seus Componentes?

Escolher entre um revestimento PVD padrão e um acabamento DLC premium é crucial para o desempenho, durabilidade e custo do seu produto. A escolha certa depende inteiramente dos requisitos específicos da sua aplicação.

A KINTEK é especializada em soluções avançadas de revestimento para equipamentos laboratoriais e industriais. Podemos ajudá-lo a navegar por essas complexas decisões de materiais para garantir que seus componentes atendam aos mais altos padrões.

Faça parceria com a KINTEK para:

- Otimizar o Desempenho: Selecionar o revestimento que oferece a dureza, lubricidade e resistência à corrosão exatas que seu projeto exige.

- Maximizar o Valor: Equilibrar o desempenho superior com as restrições orçamentárias, evitando superengenharia ou subespecificação.

- Aproveitar a Expertise: Beneficiar-se de nosso profundo conhecimento dos processos e materiais PVD, incluindo aplicações DLC de alta qualidade.

Vamos discutir as necessidades do seu projeto. Entre em contato com nossos especialistas em revestimentos hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem aprimorar seus equipamentos e consumíveis de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo