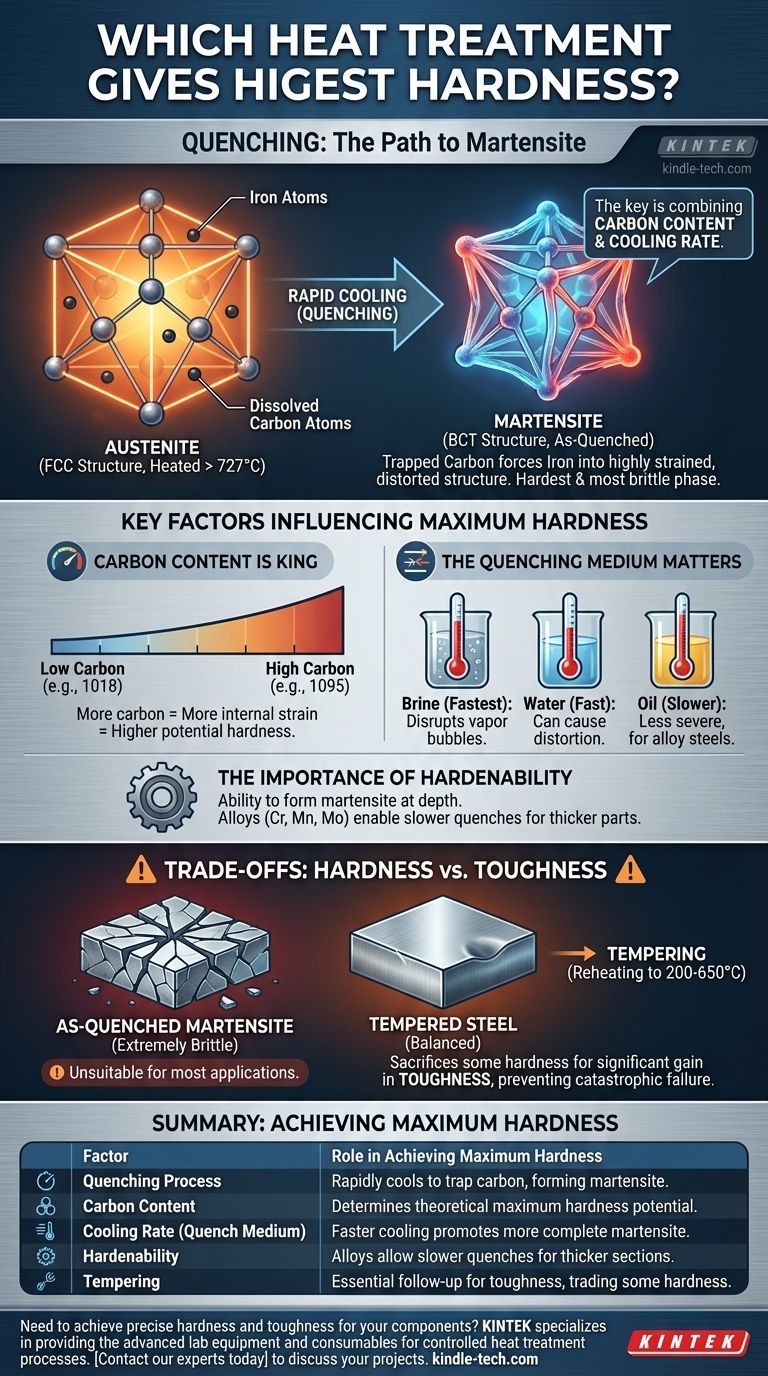

Para alcançar a dureza mais alta absoluta no aço, o processo é conhecido como têmpera. Isso envolve aquecer o aço a uma alta temperatura para transformar sua estrutura em austenita e, em seguida, resfriá-lo com extrema rapidez. O objetivo é formar uma microestrutura chamada martensita, que é a fase mais dura e mais frágil do aço.

A chave para desbloquear a dureza máxima não é apenas o processo de tratamento térmico em si, mas uma combinação de dois fatores críticos: o teor de carbono do aço e a taxa de resfriamento alcançada durante a têmpera.

O Princípio Central: Transformação Martensítica

Para entender por que a têmpera funciona, você deve primeiro entender as mudanças microscópicas que ocorrem dentro do aço. Todo o processo é projetado para criar uma estrutura atômica específica que é excepcionalmente resistente à deformação.

O que é Austenita?

Em altas temperaturas (tipicamente acima de 727°C ou 1340°F), os átomos de ferro no aço se organizam em uma estrutura cúbica de face centrada (CFC) chamada austenita. Essa estrutura tem uma capacidade única de dissolver uma quantidade significativa de átomos de carbono dentro de sua rede.

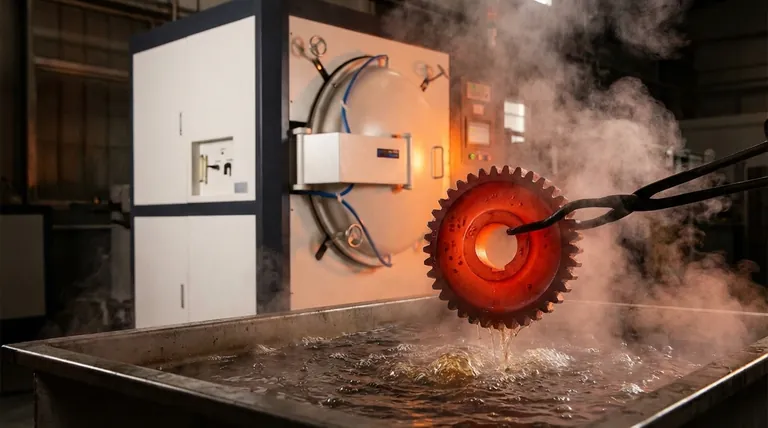

O Papel do Resfriamento Rápido (Têmpera)

Quando o aço é resfriado lentamente, os átomos de carbono têm tempo para sair da rede e formar estruturas mais macias como a perlita.

A têmpera é o ato de resfriar tão rapidamente que os átomos de carbono são aprisionados. Eles não têm tempo para escapar enquanto os átomos de ferro tentam se rearranjar em sua estrutura de temperatura ambiente.

Introduzindo a Martensita: A Microestrutura Mais Dura

Esse aprisionamento de átomos de carbono força a rede de ferro a uma estrutura altamente tensionada e distorcida conhecida como martensita tetragonal de corpo centrado (TCC).

Essa tensão interna é a fonte da extrema dureza e resistência da martensita. Os átomos estão tão fortemente travados nesse arranjo antinatural que se torna muito difícil para eles deslizarem uns pelos outros, que é o mecanismo de deformação plástica.

Fatores Chave que Influenciam a Dureza Máxima

Alcançar a dureza máxima teórica para um determinado aço depende do controle de várias variáveis chave. Simplesmente temperar não é suficiente; os detalhes determinam o resultado.

O Teor de Carbono é Rei

Este é o fator mais importante. A dureza máxima potencial de um aço é quase exclusivamente determinada pelo seu teor de carbono.

Um aço de baixo carbono (como o 1018) nunca se tornará tão duro quanto um aço de alto carbono (como o 1095), independentemente de quão perfeitamente ele seja temperado. Mais carbono cria mais tensão interna na estrutura martensítica, resultando em maior dureza.

O Meio de Têmpera Importa

A velocidade de resfriamento impacta diretamente se você forma com sucesso 100% de martensita. Diferentes líquidos extraem calor em diferentes taxas.

- Salmoura (água salgada): Proporciona a taxa de resfriamento mais rápida devido ao sal que interrompe a formação de bolhas de vapor isolantes na superfície do metal.

- Água: Oferece uma têmpera muito rápida, mas pode causar distorção ou rachaduras em alguns aços devido à sua severidade.

- Óleo: Proporciona uma têmpera mais lenta e menos severa. É usado para aços-liga que possuem maior "temperabilidade" e não exigem uma taxa de resfriamento tão rápida.

A Importância da Temperabilidade

Temperabilidade é uma medida da capacidade de um aço de formar martensita em profundidade. Aços-carbono simples têm baixa temperabilidade e devem ser temperados extremamente rápido, tornando-os adequados apenas para seções finas.

A adição de elementos de liga como cromo, manganês e molibdênio aumenta a temperabilidade. Isso permite uma têmpera mais lenta e menos severa (como o óleo) para alcançar a dureza total, reduzindo o risco de rachaduras e tornando possível endurecer componentes mais espessos.

Compreendendo as Compensações: Dureza vs. Tenacidade

Buscar a dureza máxima vem com uma consequência significativa e muitas vezes indesejável. Este é um conceito crítico que previne falhas catastróficas em componentes de engenharia.

A Fragilidade da Martensita Recém-Temperada

O aço que foi temperado à sua dureza máxima está em um estado "recém-temperado". Embora incrivelmente duro e resistente ao desgaste, ele também é extremamente frágil, muito parecido com o vidro.

Essa fragilidade o torna inadequado para quase todas as aplicações práticas. Qualquer impacto ou carga brusca pode fazer com que ele se estilhace sem aviso.

A Necessidade do Revenimento

Para tornar o aço endurecido útil, ele deve passar por um tratamento térmico secundário chamado revenimento. Isso envolve reaquecer a peça a uma temperatura mais baixa (por exemplo, 200-650°C ou 400-1200°F) e mantê-la por um tempo específico.

O revenimento alivia as tensões internas dentro da martensita. Ele sacrifica uma pequena quantidade de dureza, mas proporciona um aumento significativo e crítico na tenacidade — a capacidade do material de absorver energia e resistir à fratura.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" tratamento térmico depende inteiramente da aplicação final do componente. Você deve definir seu objetivo antes de selecionar um processo.

- Se o seu foco principal é a máxima resistência ao desgaste e você pode tolerar a fragilidade: Temperar um aço ferramenta de alto carbono para produzir martensita não revenida é o objetivo.

- Se o seu foco principal é uma combinação equilibrada de resistência e tenacidade para uma peça estrutural: A têmpera seguida de revenimento a uma temperatura específica é a abordagem necessária.

- Se o seu foco principal é uma superfície dura em um núcleo resistente e dúctil: Um tratamento de superfície como cementação (carburação) ou endurecimento por indução é a solução mais eficaz.

A compreensão desses princípios permite que você projete com precisão as propriedades mecânicas que sua aplicação exige.

Tabela Resumo:

| Fator | Papel na Obtenção da Dureza Máxima |

|---|---|

| Processo de Têmpera | Resfria rapidamente o aço aquecido para aprisionar o carbono, formando a microestrutura de martensita dura. |

| Teor de Carbono | Determina a dureza máxima teórica; maior carbono = maior dureza potencial. |

| Taxa de Resfriamento (Meio de Têmpera) | Resfriamento mais rápido (por exemplo, salmoura) promove uma formação mais completa de martensita. |

| Temperabilidade | Elementos de liga permitem têmperas mais lentas (por exemplo, óleo) para alcançar dureza em seções mais espessas. |

| Revenimento | Processo de acompanhamento essencial que troca uma pequena quantidade de dureza por um grande ganho de tenacidade. |

Precisa alcançar dureza e tenacidade precisas para seus componentes?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de tratamento térmico controlados. Quer você esteja desenvolvendo ferramentas, peças estruturais ou componentes com superfície endurecida, nossas soluções o ajudam a gerenciar com precisão os ciclos de têmpera e revenimento.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de ciência dos materiais e metalurgia com equipamentos de laboratório confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais