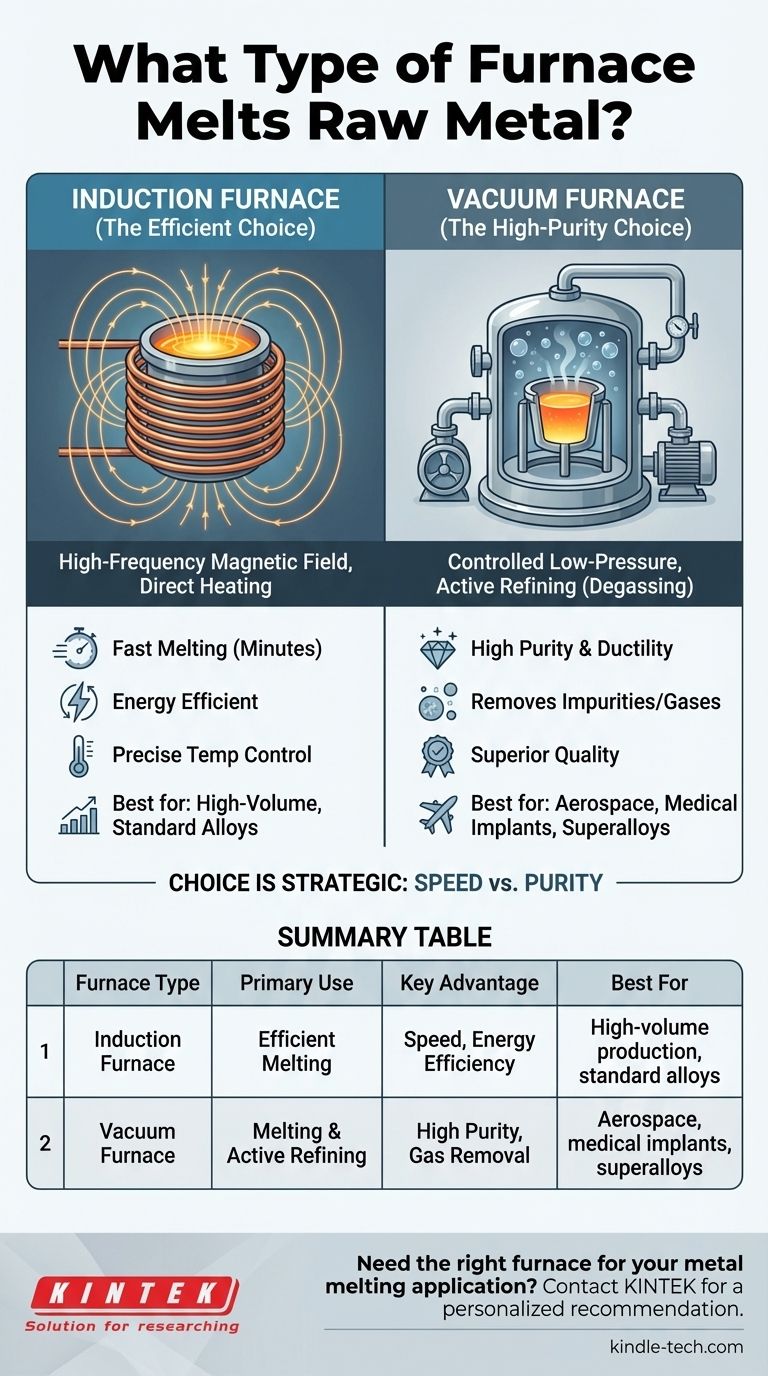

Para a fusão de metal bruto, a tecnologia mais comum e eficiente usada em toda a indústria é o forno de indução. Ele funciona usando um campo magnético potente e de alta frequência para aquecer o metal diretamente, sem chamas externas ou elementos de aquecimento. Embora este seja o padrão para a maioria das aplicações, processos especializados que exigem pureza extremamente alta podem usar um forno a vácuo de alta temperatura.

A escolha do forno não se trata de um único tipo "melhor", mas de uma decisão estratégica baseada no objetivo final. Um forno de indução é escolhido para fusão eficiente, enquanto um forno a vácuo é escolhido para refino e purificação ativos.

O Cavalo de Batalha: Como Funcionam os Fornos de Indução

Um forno de indução é a solução ideal para fundir a maioria dos metais, desde aço e ferro até cobre e alumínio. Seu design é baseado em eficiência e velocidade.

O Princípio do Aquecimento por Indução

No núcleo do forno, há uma bobina, geralmente feita de cobre, pela qual passa uma forte corrente elétrica alternada. Essa corrente gera um campo magnético poderoso e rapidamente variável ao redor do metal colocado dentro de um recipiente chamado cadinho.

Este campo magnético induz correntes elétricas fortes diretamente no próprio metal. A resistência natural do metal a essas correntes internas gera calor imenso, fazendo com que ele derreta rapidamente de dentro para fora.

Vantagens Chave: Velocidade e Controle

O principal benefício da fusão por indução é a sua velocidade. Como o calor é gerado diretamente dentro do metal, há muito pouco desperdício de energia. Um pequeno forno de indução pode fundir um lote completo de metal em questão de minutos.

Este aquecimento direto também fornece controle preciso de temperatura, o que é fundamental para alcançar propriedades metalúrgicas consistentes no produto final.

Quando a Pureza é Primordial: O Forno a Vácuo

Para aplicações especializadas, como componentes aeroespaciais ou implantes médicos, simplesmente fundir o metal não é suficiente. O material deve ser refinado a um nível excepcional de pureza.

O Objetivo do Refino Ativo

Um forno a vácuo de alta temperatura é projetado para fundir, refinar e vazar metais sob uma atmosfera controlada e de baixa pressão. Seu propósito vai além de simplesmente transformar um sólido em um líquido.

O objetivo principal é remover gases dissolvidos, como oxigênio e hidrogênio, e outras impurezas residuais do metal fundido. Esses contaminantes podem introduzir fragilidade ou outras fraquezas no material final.

Como um Vácuo Melhora a Qualidade do Metal

Ao fundir o metal no vácuo, gases indesejados são extraídos do banho fundido. Este processo, conhecido como desgaseificação a vácuo, melhora drasticamente a pureza, a ductilidade e as características gerais de desempenho do metal, resultando em um material superior e de alta qualidade.

Entendendo as Compensações

A escolha entre essas tecnologias envolve uma clara compensação entre velocidade, custo e a qualidade necessária do produto final.

Fornos de Indução: A Escolha Eficiente

Os fornos de indução são valorizados por sua alta velocidade, eficiência energética e operação relativamente limpa. Eles são ideais para produção de alto volume onde o objetivo principal é fundir material bruto ou sucata rapidamente e de forma consistente.

No entanto, um forno de indução padrão não refina ativamente o metal. A qualidade do resultado depende em grande parte da qualidade do material de entrada.

Fornos a Vácuo: A Escolha de Alta Pureza

Os fornos a vácuo são essenciais para produzir os metais e superligas da mais alta pureza. A capacidade de remover impurezas e gases é incomparável por outros métodos.

Essa qualidade superior tem um custo. Os fornos a vácuo são mais complexos, têm tempos de ciclo mais lentos e são significativamente mais caros para comprar e operar do que seus equivalentes de indução.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser guiada diretamente pelas especificações do material final que você precisa produzir.

- Se o seu foco principal for a fusão rápida e de alto volume para fundição de peças padrão: Um forno de indução é o padrão claro da indústria por sua velocidade e eficiência inigualáveis.

- Se o seu foco principal for a produção de ligas de alto desempenho e de missão crítica: Um forno a vácuo é necessário para refinar ativamente o metal e atingir a pureza e as propriedades do material necessárias.

Em última análise, o forno certo é aquele que produz metal da qualidade necessária da maneira mais econômica para sua aplicação específica.

Tabela de Resumo:

| Tipo de Forno | Uso Principal | Vantagem Chave | Melhor Para |

|---|---|---|---|

| Forno de Indução | Fusão Eficiente | Velocidade, Eficiência Energética | Produção de alto volume, ligas padrão |

| Forno a Vácuo | Fusão e Refino Ativo | Alta Pureza, Remoção de Gás | Aeroespacial, implantes médicos, superligas |

Precisa do forno certo para sua aplicação de fusão de metais? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Se você precisa das capacidades de fusão rápida de um forno de indução ou dos resultados de ultra-pureza de um forno a vácuo, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para atender aos seus objetivos de qualidade e produção. Entre em contato conosco hoje para discutir seu projeto e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada