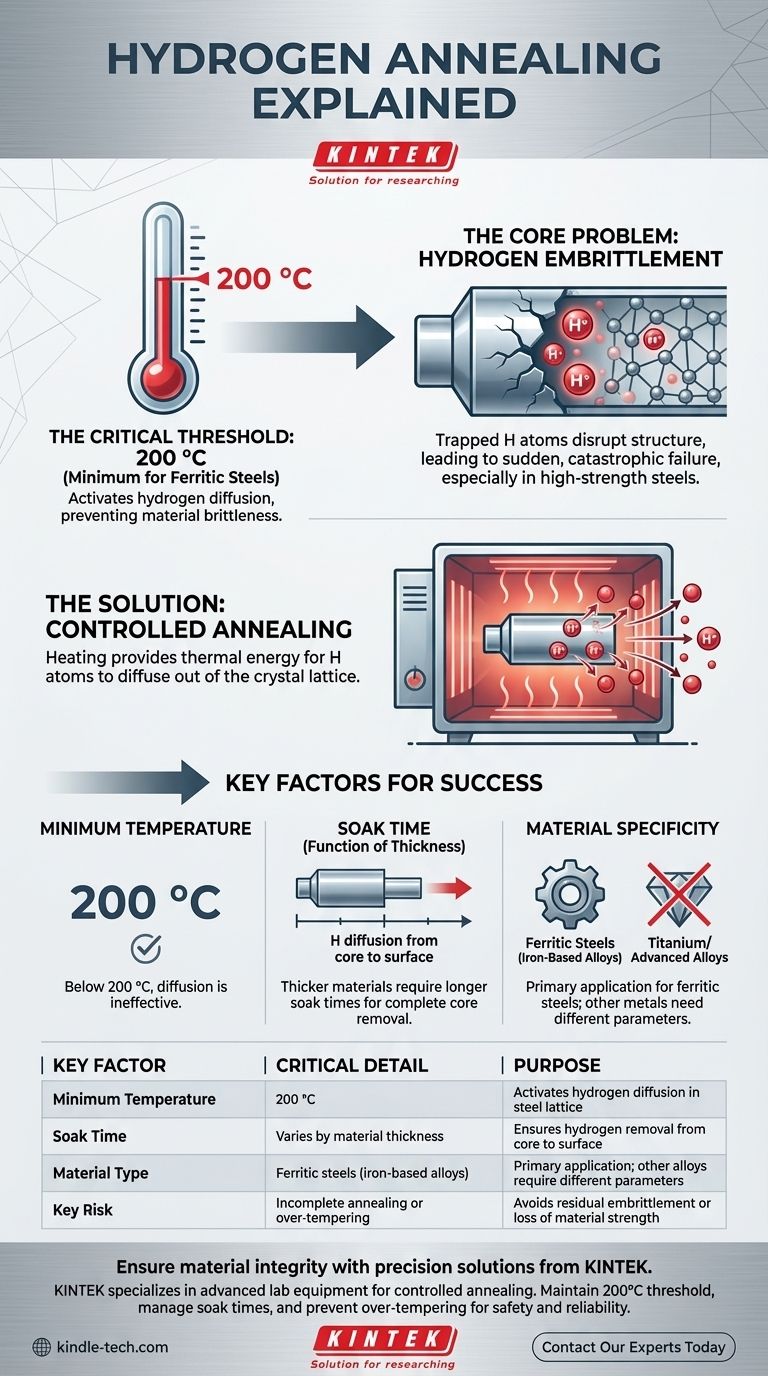

A temperatura mínima exigida para um recozimento eficaz de baixo hidrogénio é de 200 °C. Esta temperatura específica fornece a energia térmica necessária para que os átomos de hidrogénio aprisionados se difundam para fora da rede cristalina de materiais como o ferro e certos aços inoxidáveis, que é o propósito principal do processo.

O desafio principal não é apenas saber a temperatura, mas entender por que essa temperatura é crítica. O recozimento de hidrogénio é um processo de difusão projetado para remover o hidrogénio aprisionado que causa fragilidade no material; 200 °C é o limiar onde essa difusão se torna eficaz em aços comuns.

O Problema Central: Fragilização por Hidrogénio

A fragilização por hidrogénio é uma causa primária de falha prematura e catastrófica em componentes metálicos, especialmente aços de alta resistência.

Como o Hidrogénio Fica Aprisionado

Durante processos de fabricação como soldagem, eletrodeposição ou fundição, átomos individuais de hidrogénio (protões) podem ser introduzidos no metal. Sendo extremamente pequenos, eles permeiam facilmente a rede cristalina do metal.

Uma vez aprisionados, esses átomos perturbam a estrutura, reduzindo significativamente a ductilidade do material e tornando-o frágil e suscetível a fissuras sob tensão.

A Consequência: Integridade Reduzida

Um componente que sofre de fragilização por hidrogénio pode falhar repentina e sem aviso, mesmo quando submetido a cargas muito abaixo da sua capacidade projetada. Isso torna a remoção do hidrogénio aprisionado uma etapa crítica para garantir a segurança e a fiabilidade.

A Solução: Como Funciona o Recozimento

O recozimento é um processo de tratamento térmico controlado. Ao aquecer o material, damos aos átomos de hidrogénio aprisionados energia térmica suficiente para se moverem, ou difundirem, através da estrutura do metal até escaparem da superfície.

Por que 200 °C é o Limiar Crítico

Para o ferro e muitos aços comuns, 200 °C representa a temperatura mínima na qual os átomos de hidrogénio ganham mobilidade suficiente para se difundirem eficazmente. Abaixo desta temperatura, os átomos permanecem em grande parte fixos, e o processo de recozimento é ineficaz.

O Recozimento é uma Função de Tempo e Temperatura

Atingir 200 °C é apenas o primeiro passo. O componente deve ser mantido a esta temperatura por uma duração suficiente, conhecida como tempo de permanência.

O tempo necessário depende muito da espessura do material. Uma seção mais espessa requer um tempo de permanência mais longo para permitir que o hidrogénio do núcleo do componente se difunda até a superfície.

Compreendendo os Fatores Chave

Simplesmente aquecer uma peça a 200 °C não garante o sucesso. O processo deve ser cuidadosamente controlado para ser eficaz sem causar danos não intencionais.

Risco de Recozimento Incompleto

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, o hidrogénio será removido apenas das camadas superficiais. O núcleo do componente permanecerá fragilizado, tornando-o vulnerável à iniciação de fissuras internas e à falha.

Risco de Super-Têmpera

Embora temperaturas mais altas possam acelerar a difusão do hidrogénio, elas também podem alterar negativamente as propriedades fundamentais do material. Exceder a temperatura de recozimento especificada pode reduzir a resistência e a dureza (têmpera) do aço, comprometendo as suas características de projeto. O recozimento de baixo hidrogénio a 200 °C é especificamente projetado para evitar isso.

Especificidade do Material

O limiar de 200 °C é principalmente relevante para aços ferríticos (ligas à base de ferro). Outros metais, como o titânio ou certas ligas avançadas, têm características de difusão diferentes e requerem parâmetros de recozimento totalmente distintos.

Aplicando Isso ao Seu Objetivo

A sua abordagem ao recozimento de hidrogénio deve ser ditada pelo seu material e pela criticidade do componente.

- Se o seu foco principal é prevenir falhas em aço de alta resistência: Deve aderir estritamente ao mínimo de 200 °C especificado e garantir que os tempos de permanência sejam adequados para a seção mais espessa do componente.

- Se o seu foco principal é garantir a remoção completa de hidrogénio em componentes espessos: A sua variável crítica é o tempo. Deve calcular o tempo de permanência apropriado para permitir a difusão do núcleo, pois apenas atingir a temperatura é insuficiente.

- Se o seu foco principal é em um material diferente do aço padrão: Deve consultar as fichas técnicas específicas do material, pois o referencial de 200 °C não se aplica universalmente e pode ser ineficaz ou prejudicial.

Em última análise, controlar o recozimento de hidrogénio é uma etapa crítica para garantir a integridade estrutural e a fiabilidade a longo prazo dos seus componentes.

Tabela Resumo:

| Fator Chave | Detalhe Crítico | Propósito |

|---|---|---|

| Temperatura Mínima | 200 °C | Ativa a difusão do hidrogénio na rede do aço |

| Tempo de Permanência | Varia com a espessura do material | Garante a remoção do hidrogénio do núcleo para a superfície |

| Tipo de Material | Aços ferríticos (ligas à base de ferro) | Aplicação principal; outras ligas requerem parâmetros diferentes |

| Risco Chave | Recozimento incompleto ou super-têmpera | Evita fragilização residual ou perda de resistência do material |

Garanta a integridade do material do seu laboratório com soluções de recozimento de hidrogénio de precisão da KINTEK.

A fragilização por hidrogénio representa uma ameaça silenciosa para componentes de aço de alta resistência, levando a falhas imprevisíveis. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis projetados para fornecer processos de recozimento precisos e controlados. As nossas soluções ajudam-no a manter o limiar crítico de 200°C, gerir os tempos de permanência com precisão e prevenir a super-têmpera — garantindo que os seus materiais cumprem os mais altos padrões de segurança e fiabilidade.

Quer esteja a trabalhar com aços ferríticos ou ligas especializadas, a KINTEK fornece as ferramentas e a experiência para proteger os seus componentes contra falhas relacionadas com o hidrogénio. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de recozimento e melhorar a capacidade do seu laboratório para produzir resultados duradouros e fiáveis.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo