Os materiais mais comuns usados para revestir ferramentas de carboneto são compostos cerâmicos aplicados em camadas finas, principalmente Nitreto de Titânio (TiN), Nitreto de Titânio e Alumínio (TiAlN) e Carbonitreto de Titânio (TiCN). Esses revestimentos criam uma barreira extremamente dura, lubrificante e resistente ao calor entre a ferramenta de corte e a peça de trabalho, melhorando drasticamente o desempenho e a vida útil da ferramenta.

O princípio fundamental não é sobre um único material "melhor", mas sim sobre selecionar um sistema de revestimento específico cujas propriedades — dureza, estabilidade térmica e lubricidade — sejam precisamente adaptadas à operação de usinagem e ao material que está sendo cortado.

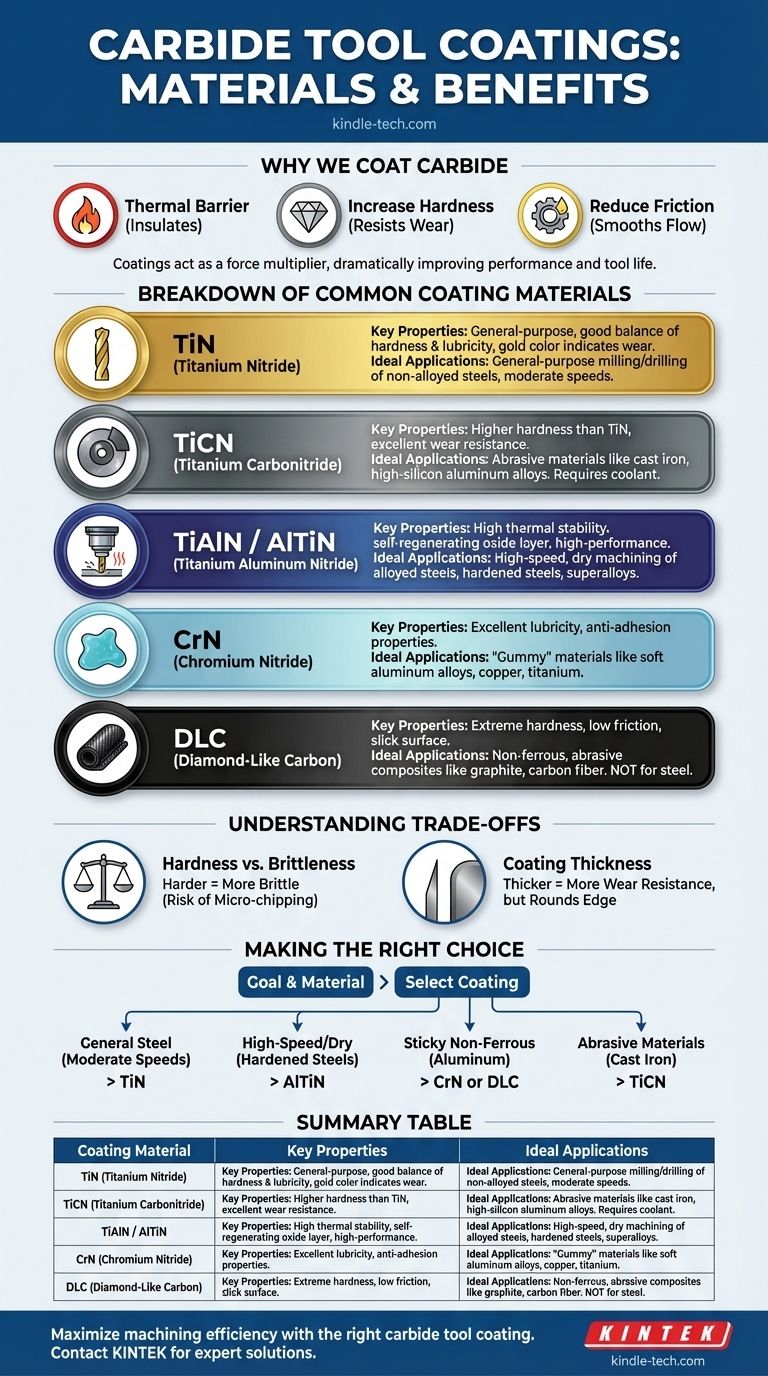

Por que Revestir o Carboneto em Primeiro Lugar

O carboneto é inerentemente duro e resistente ao desgaste, mas a usinagem moderna leva as ferramentas aos seus limites absolutos. Os revestimentos atuam como um multiplicador de força, fornecendo vantagens críticas que o substrato de carboneto bruto não consegue oferecer por si só.

O Efeito Barreira Térmica

A usinagem de alta velocidade gera calor imenso na aresta de corte. Esse calor pode amolecer o substrato de carboneto e acelerar o desgaste.

Um revestimento cerâmico atua como um isolante, impedindo que grande parte desse calor atinja o carboneto. Isso é especialmente verdadeiro para revestimentos que contêm alumínio, como o TiAlN.

Aumentando a Dureza da Superfície

Os revestimentos são significativamente mais duros do que o carboneto subjacente. Essa superfície ultradura proporciona resistência excepcional ao desgaste abrasivo, comum ao cortar materiais como ferro fundido ou alumínio de alto teor de silício.

Reduzindo o Atrito

Um coeficiente de atrito mais baixo significa menos geração de calor e evacuação de cavacos mais suave. Revestimentos como Nitreto de Cromo (CrN) ou Carbono Tipo Diamante (DLC) fornecem uma superfície altamente lubrificante que impede que o material grude na ferramenta, um fenômeno conhecido como "rechupe" (built-up edge).

Uma Análise dos Materiais de Revestimento Comuns

Embora existam muitos revestimentos especializados, alguns dominam a indústria. Entender seus pontos fortes individuais é fundamental para selecionar a ferramenta certa para o trabalho.

TiN (Nitreto de Titânio)

Propriedades Principais: Este é o revestimento fundamental de uso geral, facilmente identificado por sua cor dourada. Oferece um bom equilíbrio entre dureza e lubricidade.

Aplicações Ideais: Excelente para fresamento e furação de uso geral de aços não ligados e materiais mais macios onde as velocidades e temperaturas de corte são moderadas. Sua cor distinta também fornece um indicador visual claro do desgaste da ferramenta.

TiCN (Carbonitreto de Titânio)

Propriedades Principais: Ao adicionar carbono à estrutura do TiN, o TiCN torna-se significativamente mais duro e mais resistente ao desgaste.

Aplicações Ideais: Sobressai na usinagem de materiais abrasivos como ferro fundido e ligas de alumínio de alto teor de silício. Também é eficaz em aços inoxidáveis, mas geralmente requer fluido de corte devido à menor estabilidade térmica em comparação com o TiAlN.

TiAlN / AlTiN (Nitreto de Titânio e Alumínio)

Propriedades Principais: Estes são os cavalos de batalha de alto desempenho para a usinagem moderna. A adição de alumínio cria uma camada protetora e autorregenerativa de óxido de alumínio em altas temperaturas.

Aplicações Ideais: Perfeito para usinagem a seco e de alta velocidade de aços ligados, aços temperados e superligas como Inconel. O AlTiN, com uma proporção maior de alumínio para titânio, oferece estabilidade térmica ainda maior para as aplicações mais exigentes.

CrN (Nitreto de Cromo)

Propriedades Principais: O CrN não é tão duro quanto os revestimentos à base de titânio, mas possui excelente lubricidade e propriedades antiaderentes.

Aplicações Ideais: É a escolha preferida para materiais "pegajosos" ou que tendem a se acumular na aresta de corte, como ligas de alumínio macio, cobre e titânio.

DLC (Carbono Tipo Diamante)

Propriedades Principais: Os revestimentos DLC são excepcionalmente duros e possuem um coeficiente de atrito extremamente baixo, criando uma superfície escorregadia, semelhante ao grafite.

Aplicações Ideais: Imbatível para usinagem de materiais não ferrosos e compósitos abrasivos, como alumínio de alto teor de silício, grafite e fibra de carbono. Nota: O DLC não deve ser usado em aço, pois o calor elevado pode causar uma reação química que degrada o revestimento.

Entendendo as Compensações (Trade-offs)

Escolher um revestimento é uma questão de equilibrar fatores concorrentes. Não existe um único revestimento que seja superior em todas as situações.

Dureza vs. Fragilidade

Um revestimento extremamente duro pode ser, por vezes, mais frágil. Um revestimento muito frágil pode lascar microscopicamente em uma aresta de corte afiada, especialmente durante cortes interrompidos (como na fresagem), levando à falha prematura da ferramenta.

Espessura do Revestimento

Um revestimento mais espesso oferece mais resistência ao desgaste, mas também pode arredondar a aresta de corte. Para operações de acabamento que exigem uma aresta muito afiada para obter um bom acabamento superficial, um revestimento mais fino é frequentemente preferível.

Custo vs. Desempenho

Revestimentos multicamadas avançados como o AlTiN são mais caros de produzir do que o TiN básico. O objetivo é selecionar um revestimento que proporcione um aumento significativo na vida útil da ferramenta e na produtividade para justificar o custo inicial mais alto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento correto começa com uma compreensão clara do seu objetivo e do material que você está usinando.

- Se o seu foco principal for usinagem de uso geral de aços em velocidades moderadas: O TiN é um ponto de partida confiável e econômico.

- Se o seu foco principal for usinagem a seco ou de alta velocidade de aços temperados e superligas: O AlTiN é a escolha superior devido à sua excepcional estabilidade térmica.

- Se o seu foco principal for usinar materiais não ferrosos "pegajosos", como alumínio: O CrN ou DLC evitarão o acúmulo de material e melhorarão o acabamento superficial.

- Se o seu foco principal for cortar materiais altamente abrasivos, como ferro fundido: A dureza superior do TiCN proporcionará a melhor resistência ao desgaste abrasivo.

Em última análise, ver um revestimento não como um recurso, mas como um componente integral do sistema de corte, permite maximizar o desempenho e a eficiência.

Tabela de Resumo:

| Material de Revestimento | Propriedades Principais | Aplicações Ideais |

|---|---|---|

| TiN (Nitreto de Titânio) | Boa dureza e lubricidade, cor dourada | Fresamento/furação de uso geral de aços não ligados |

| TiCN (Carbonitreto de Titânio) | Maior dureza que TiN, resistente ao desgaste | Materiais abrasivos (ferro fundido, alumínio de alto teor de silício) |

| TiAlN / AlTiN (Nitreto de Titânio e Alumínio) | Alta estabilidade térmica, camada de óxido autorregenerativa | Usinagem a seco/alta velocidade de aços temperados e superligas |

| CrN (Nitreto de Cromo) | Excelente lubricidade, antiaderência | Materiais pegajosos (alumínio, cobre, titânio) |

| DLC (Carbono Tipo Diamante) | Dureza extrema, baixo atrito | Compósitos não ferrosos e abrasivos (grafite, fibra de carbono) |

Maximize sua eficiência de usinagem com o revestimento de ferramenta de carboneto certo. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar a solução de revestimento ideal para estender a vida útil da ferramenta, melhorar o desempenho e reduzir custos para sua aplicação específica. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções podem aprimorar suas operações!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual função um reator tubular de quartzo horizontal desempenha em um sistema CVD de parede quente? Desempenho e Papel Essenciais

- Quais são os processos de deposição química? Um Guia para CVD, CSD e Galvanoplastia

- Quais são as aplicações da CVD? De Microchips a Revestimentos Avançados

- Como um bloco de aquecimento de carbono de alta precisão contribui para a formação de estruturas hierárquicas em um reator AACVD?

- Por que usamos a deposição química de vapor? Para Pureza Inigualável e Revestimentos Conformes

- Qual o papel de um sistema de controle de gás na formação de estruturas alternadas de metal-cerâmica? Master Cermet Coating

- Quais metais são usados na deposição química de vapor? Obtenha Revestimentos Metálicos Superiores e Conformes

- O que é o método CVD para materiais 2D? Domine a Síntese Escalável e de Alta Qualidade