Em essência, a deposição a vácuo é uma família de processos utilizados para aplicar um revestimento de material excecionalmente fino e de alto desempenho numa superfície, conhecida como substrato. Todo este processo ocorre dentro de uma câmara de vácuo, o que é crítico para criar filmes puros, densos e altamente aderentes para uma enorme variedade de aplicações industriais e técnicas.

O objetivo principal da deposição a vácuo não é simplesmente revestir um objeto, mas alterar fundamentalmente as suas propriedades de superfície. Ao criar um filme a nível atómico ou molecular, esta técnica pode tornar um material mais duro, mais refletor, eletricamente condutor ou resistente à corrosão.

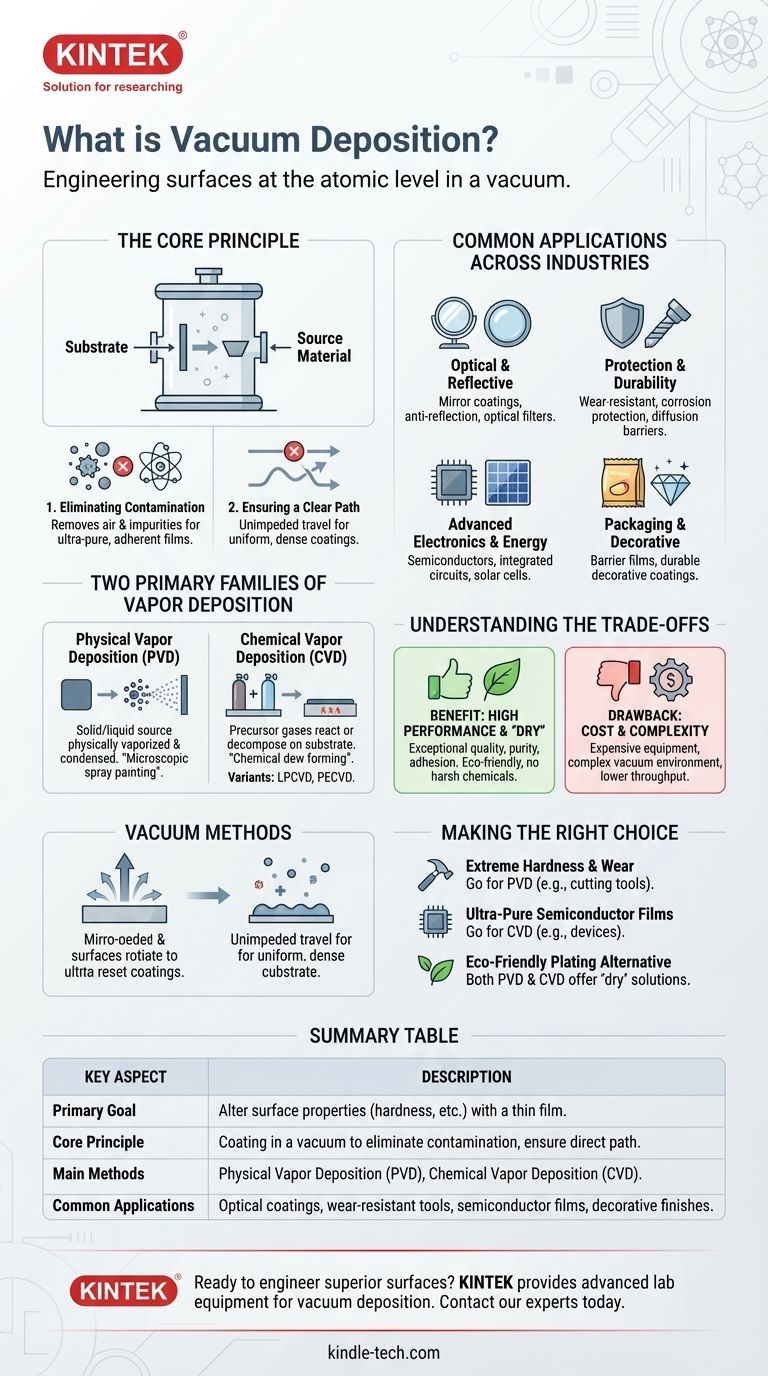

Porquê Usar Vácuo? O Princípio Fundamental

Eliminação de Contaminação

A principal razão para usar vácuo é remover o ar e outras partículas gasosas da câmara.

Essas partículas interfeririam no processo, reagindo com o material de revestimento e criando impurezas no filme final. O vácuo garante que o revestimento seja excecionalmente puro.

Garantindo um Caminho Livre

Num vácuo, o material de revestimento vaporizado pode viajar da sua fonte para o substrato em linha reta, sem ser impedido por colisões com moléculas de ar.

Este caminho direto é essencial para criar um revestimento uniforme e denso. Sem ele, o processo seria descontrolado e o filme resultante seria de má qualidade.

As Duas Famílias Principais de Deposição de Vapor

Os métodos de deposição de vapor são amplamente divididos em duas categorias principais com base em como o material de revestimento é gerado e transportado para o substrato.

Deposição Física de Vapor (PVD)

Na PVD, um material de origem sólido ou líquido é fisicamente convertido em vapor e transportado para o substrato, onde se condensa de volta num filme sólido.

Pense nisso como uma forma microscópica de pintura por pulverização, onde átomos ou moléculas individuais são a "tinta". O material é simplesmente movido de uma fonte para o alvo sem sofrer uma mudança química fundamental.

Deposição Química de Vapor (CVD)

Na CVD, o substrato é exposto a um ou mais gases precursores voláteis que depois reagem ou se decompõem na superfície do substrato para produzir o revestimento sólido desejado.

Isto é mais como o orvalho a formar-se numa superfície fria, mas em vez de água a condensar, uma reação química na superfície constrói a camada do filme camada por camada. Existem muitas variações, como a CVD de Baixa Pressão (LPCVD) e a CVD Aprimorada por Plasma (PECVD), adaptadas para materiais e aplicações específicas.

Aplicações Comuns em Diversas Indústrias

A deposição a vácuo é uma tecnologia fundamental na manufatura moderna, utilizada para criar produtos nos quais confiamos todos os dias.

Propriedades Óticas e Refletoras

Estes revestimentos são usados para controlar a reflexão e transmissão da luz. As aplicações incluem revestimentos de espelhos, revestimentos antirreflexo em óculos e lentes de câmaras, e filtros de interferência ótica.

Proteção e Durabilidade

Ao aplicar uma camada muito dura de material, a deposição a vácuo pode aumentar drasticamente a vida útil de ferramentas e componentes. Isso inclui revestimentos resistentes ao desgaste em ferramentas de máquina, revestimentos protetores contra corrosão e barreiras de difusão.

Eletrónica Avançada e Energia

A precisão da deposição a vácuo é crítica para a fabricação de eletrónica moderna. É usada para criar os filmes condutores elétricos em dispositivos semicondutores, circuitos integrados e células solares.

Embalagens e Acabamentos Decorativos

A tecnologia é usada para aplicar filmes de barreira de permeação em embalagens flexíveis para manter os alimentos frescos. Também é usada para criar revestimentos decorativos duráveis e atraentes em tudo, desde peças automotivas a acessórios domésticos.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a deposição a vácuo é um processo especializado com vantagens e desvantagens distintas.

O Benefício: Alto Desempenho e um Processo 'Seco'

A principal vantagem é a qualidade excecional, pureza e aderência dos filmes resultantes.

Além disso, como são processos 'secos' que não usam produtos químicos líquidos agressivos, são frequentemente considerados mais ecológicos do que os processos húmidos tradicionais, como a eletrodeposição com crómio ou cádmio.

A Desvantagem: Custo e Complexidade

O equipamento de deposição a vácuo é caro para comprar e operar. Os processos exigem um ambiente de vácuo controlado, o que adiciona complexidade e pode resultar em menor rendimento em comparação com outros métodos de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem correta depende inteiramente das propriedades desejadas do produto final.

- Se o seu foco principal é a dureza extrema para ferramentas de corte ou peças de desgaste: A Deposição Física de Vapor (PVD) é uma escolha comum e eficaz.

- Se o seu foco principal é criar filmes ultrafinos e uniformes para dispositivos semicondutores: A Deposição Química de Vapor (CVD) e as suas variantes especializadas são o padrão da indústria.

- Se o seu foco principal é substituir um processo de galvanoplastia perigoso por uma alternativa ecológica: Tanto a PVD quanto a CVD oferecem soluções de processo 'seco' de alto desempenho.

Em última análise, a deposição a vácuo é um poderoso conjunto de ferramentas para engenharia de superfícies com propriedades muito além das do material subjacente.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Objetivo Principal | Alterar as propriedades da superfície (dureza, condutividade, refletividade) com um filme fino. |

| Princípio Fundamental | O revestimento ocorre no vácuo para eliminar a contaminação e garantir um caminho direto das partículas. |

| Principais Métodos | Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). |

| Aplicações Comuns | Revestimentos óticos, ferramentas resistentes ao desgaste, filmes semicondutores e acabamentos decorativos. |

Pronto para projetar superfícies superiores? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de deposição a vácuo. Quer esteja a desenvolver novos revestimentos para ótica, eletrónica ou componentes duráveis, as nossas soluções apoiam a precisão e pureza que a sua P&D ou produção exigem. Contacte os nossos especialistas hoje para discutir como podemos melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é o método de epitaxia do grafeno? Um guia para o crescimento de alta qualidade e grande área

- Quais são os benefícios do revestimento de diamante? Alcance Resistência ao Desgaste e Desempenho Inigualáveis

- Qual é o mecanismo da pulverização catódica DC? Um Guia Passo a Passo para a Deposição de Filmes Finos

- Qual é o uso industrial da CVD? Películas Finas de Precisão para Eletrónica, Revestimentos e Dispositivos Médicos

- O que é o processo de deposição química? Um Guia para a Deposição Química a Vapor (CVD)

- A pulverização catódica é um CVD? Compreendendo as Principais Diferenças entre PVD e CVD

- Quais são as etapas primárias envolvidas no processo CVD para a fabricação de CMOS? Dominando a Deposição de Filmes Finos

- Como são feitos os diamantes em CVD? Desvende os Segredos da Criação de Diamantes Cultivados em Laboratório