Para tratamento térmico, o instrumento padrão da indústria usado para medir e monitorar altas temperaturas é o termopar. Este sensor robusto é essencial para o controle térmico preciso necessário para alcançar propriedades metalúrgicas específicas em materiais, tornando-o a base da qualidade e consistência do processo.

O desafio não é apenas medir a temperatura; é garantir que a medição seja precisa, repetível e verdadeiramente representativa do material que está sendo tratado. Isso requer não apenas o sensor certo, mas um sistema rigoroso de calibração, posicionamento e verificação.

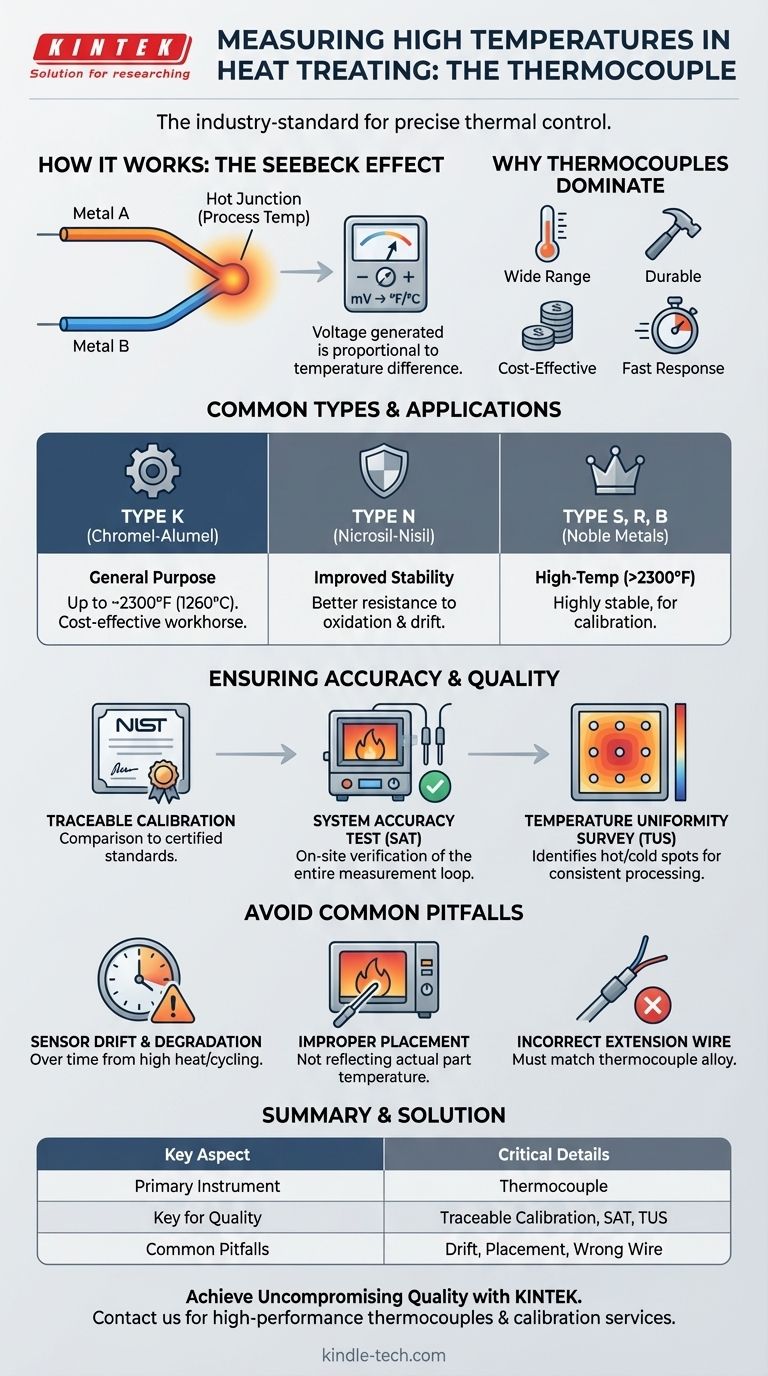

O Instrumento Principal: Entendendo o Termopar

O sucesso do tratamento térmico está fundamentalmente ligado ao controle preciso da temperatura. O termopar é a principal ferramenta usada para conseguir isso devido à sua combinação única de durabilidade, alcance e custo-benefício.

Como um Termopar Funciona

Um termopar opera com base em um princípio simples chamado efeito Seebeck. Ele consiste em dois fios feitos de metais diferentes unidos em uma extremidade (a "junção quente").

Quando essa junção é aquecida, uma pequena e previsível voltagem é gerada, que é diretamente proporcional à temperatura. Um instrumento então lê essa voltagem e a converte em uma leitura de temperatura.

Por que os Termopares Dominam o Tratamento Térmico

Embora existam outros sensores, os termopares são preferidos neste ambiente por várias razões principais.

Eles oferecem uma ampla faixa de temperatura, são mecanicamente duráveis, relativamente baratos e podem responder rapidamente às mudanças de temperatura.

Tipos Comuns de Termopares em Tratamento Térmico

Diferentes pares de metais são usados para criar termopares para aplicações específicas. Os tipos mais comuns em tratamento térmico são designados por letras.

- Tipo K (Cromel-Alumel): O cavalo de batalha da indústria. É econômico e adequado para a maioria dos tratamentos térmicos de uso geral em atmosferas de ar ou inertes até cerca de 1260°C (2300°F).

- Tipo N (Nicrosil-Nisil): Uma alternativa aprimorada ao Tipo K. Oferece melhor estabilidade e resistência à oxidação em alta temperatura, levando a uma vida útil mais longa e menos desvio.

- Tipo S, R e B (Metais Nobres): São feitos de ligas de platina-ródio. São usados para aplicações de alta temperatura acima de 1260°C (2300°F) e são altamente estáveis, tornando-os o padrão para calibração de outros termopares.

Garantindo a Precisão: Calibração e Verificações do Sistema

Um termopar é tão confiável quanto o sistema do qual faz parte. Para indústrias como a aeroespacial e automotiva, provar essa precisão é um requisito rigoroso.

A Importância da Calibração Rastreável

A calibração garante que as leituras do seu instrumento sejam precisas. Ela envolve a comparação da saída do termopar com um padrão conhecido e certificado.

Este processo deve ser rastreável, o que significa que existe uma cadeia ininterrupta de comparações de volta a um órgão de padrões nacionais, como o National Institute of Standards and Technology (NIST).

Testes de Precisão do Sistema (SAT)

Um SAT é uma verificação prática e no local de todo o sistema de medição de temperatura. Um termopar de teste calibrado é colocado ao lado do termopar de controle do forno para verificar se a leitura no display do instrumento é precisa sob condições operacionais reais.

Este teste considera quaisquer erros potenciais no termopar, fios de extensão e no próprio controlador.

Pesquisas de Uniformidade de Temperatura (TUS)

Uma TUS garante que a temperatura seja consistente em todo o volume de trabalho do forno. Vários termopares de teste são colocados em um padrão de grade dentro do forno.

Esta pesquisa identifica quaisquer pontos quentes ou frios, garantindo que cada peça em um lote receba exatamente o mesmo processamento térmico, independentemente de sua posição.

Compreendendo as Trocas e Armadilhas Comuns

Confiar nas leituras de temperatura sem entender seu potencial de erro pode levar a lotes falhos e qualidade de material comprometida.

Desvio e Degradação do Termopar

Os termopares não duram para sempre. A exposição a altas temperaturas, atmosferas agressivas e ciclos térmicos faz com que os metais se degradem, o que faz com que suas leituras "desviem" com o tempo.

É por isso que a substituição regular e as verificações do sistema (como o SAT) são críticas para manter o controle do processo.

O Risco de Posicionamento Incorreto

Um termopar mede a temperatura apenas em sua ponta. Se for posicionado incorretamente – por exemplo, tocando um elemento de aquecimento ou longe das peças – ele fornecerá uma leitura falsa da temperatura real da peça.

O sensor deve ser posicionado para refletir com precisão as condições térmicas que a peça de trabalho está experimentando.

Erros de Fio de Extensão

Um erro comum e facilmente evitável é usar o tipo errado de fio de extensão para conectar o termopar ao instrumento de controle.

Este fio deve ser feito das mesmas ligas ou ligas compensadoras do próprio termopar. Usar um simples fio de cobre introduzirá erros significativos na leitura da temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção e o gerenciamento do seu sistema de medição de temperatura dependem inteiramente dos requisitos do seu processo e dos padrões de qualidade.

- Se o seu foco principal é o controle de forno de uso geral: Os termopares Tipo K ou Tipo N oferecem o melhor equilíbrio entre desempenho e custo para aplicações abaixo de 1260°C (2300°F).

- Se o seu foco principal são aplicações de alta temperatura ou calibração: Termopares de metal nobre como Tipo S ou R são necessários por sua precisão e estabilidade em temperaturas extremas.

- Se o seu foco principal é a conformidade de qualidade (por exemplo, Nadcap, CQI-9): Um cronograma rigoroso de calibrações rastreáveis, Testes de Precisão do Sistema e Pesquisas de Uniformidade de Temperatura é inegociável.

Em última análise, o controle de temperatura preciso e verificável é a base absoluta para um tratamento térmico confiável e repetível.

Tabela Resumo:

| Aspecto Chave | Detalhes Críticos |

|---|---|

| Instrumento Principal | Termopar |

| Tipos Comuns | Tipo K (Uso geral), Tipo N (Estabilidade aprimorada), Tipo S/R/B (Alta temperatura/Calibração) |

| Chave para a Qualidade | Calibração Rastreável, Testes de Precisão do Sistema (SAT), Pesquisas de Uniformidade de Temperatura (TUS) |

| Armadilhas Comuns | Desvio do Sensor, Posicionamento Incorreto, Fios de Extensão Incorretos |

Alcance Qualidade Inquestionável em Seus Processos de Tratamento Térmico

O controle preciso da temperatura é a base do sucesso do tratamento térmico, impactando diretamente as propriedades do material e a integridade do produto. A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis – incluindo termopares de alto desempenho e serviços de calibração – nos quais laboratórios e instalações de fabricação confiam para obter resultados precisos e repetíveis.

Não deixe que a incerteza na medição de temperatura comprometa seus padrões de qualidade. Entre em contato com nossos especialistas hoje para garantir que seu sistema de monitoramento térmico esteja otimizado para desempenho máximo e conformidade.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Fio de Tungstênio Evaporado Termicamente para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual dos seguintes é usado em fornos para suportar altas temperaturas? Materiais Chave para Calor Extremo

- Qual é o papel de uma unidade de purificação de gás no processo SHS? Garante Dispersão de Metal Impecável e Estabilidade do Filme

- Por que usar ampolas de quartzo seladas a vácuo para a síntese de eletrólitos de haleto? Garanta a Pureza e a Precisão Estequiométrica

- Qual é a função de um agitador magnético na síntese de SiO2FexOy? Alcançar homogeneidade molecular em processos sol-gel

- Qual é a função de usar bandejas de alumina e separar amostras durante o processo de prensagem isostática a quente (HIP)?

- Qual papel um agitador magnético desempenha na preparação de precursores de alfa-FeOOH? Dominando a homogeneidade e o tamanho das partículas

- Como os componentes de aço inoxidável funcionam como consumíveis nos testes ASSB? Garanta o desempenho elétrico e mecânico ideal

- Por que é necessário usar suportes e tubos auxiliares de alta alumina em experimentos de corrosão em alta temperatura?