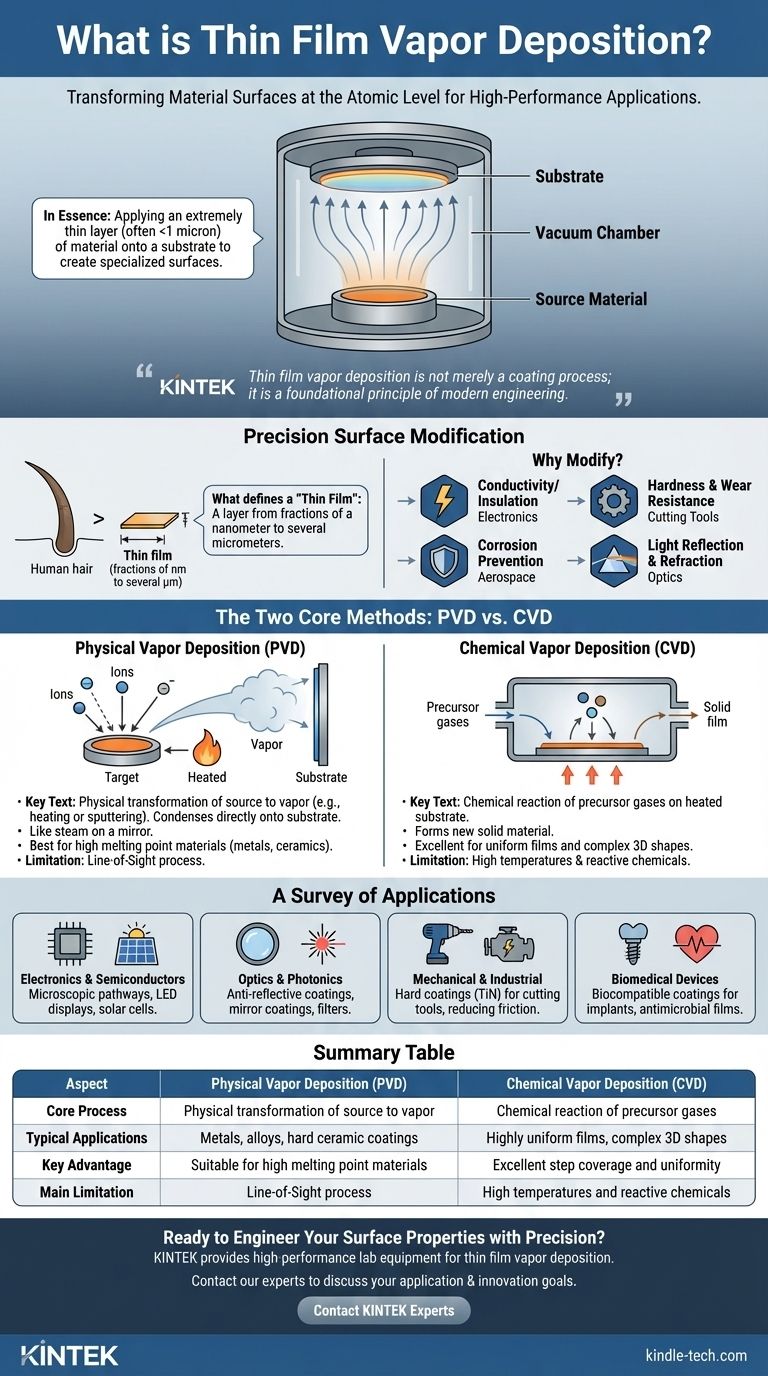

Em essência, a deposição de vapor em filme fino é uma família de técnicas de fabricação usadas para aplicar uma camada extremamente fina de material — muitas vezes com menos de um mícron de espessura — sobre uma superfície, conhecida como substrato. O processo envolve a conversão de um material de origem em vapor dentro de um vácuo, que então viaja e se deposita no substrato, formando um filme sólido e de alto desempenho. Este método é fundamental para criar as superfícies especializadas que impulsionam a tecnologia moderna.

A deposição de vapor em filme fino não é meramente um processo de revestimento; é um princípio fundamental da engenharia moderna. Permite-nos alterar fundamentalmente as propriedades da superfície de um material, possibilitando a criação de tudo, desde microchips mais rápidos a peças mecânicas mais duráveis.

O Objetivo Fundamental: Modificação de Superfície de Precisão

Em sua essência, a deposição de vapor visa mudar a forma como a superfície de um objeto se comporta. O objetivo é adicionar novas propriedades que o material original não possui.

O que Define um "Filme Fino"

Um "filme fino" é uma camada de material com espessura que varia de frações de um nanômetro a vários micrômetros. Para contextualizar, um fio de cabelo humano tem cerca de 70 micrômetros de espessura.

Este controle preciso sobre a espessura e a composição permite que os engenheiros infundam em uma superfície propriedades elétricas, ópticas ou mecânicas específicas.

Por que Modificar uma Superfície?

A deposição de um filme fino pode mudar radicalmente as características de um material. O objetivo específico depende inteiramente da aplicação.

As modificações comuns incluem melhorar a condutividade ou o isolamento para eletrônicos, aumentar a dureza e a resistência ao desgaste para ferramentas de corte, prevenir a corrosão em componentes aeroespaciais ou gerenciar a reflexão e a refração da luz para lentes ópticas.

Os Dois Métodos Principais: PVD vs. CVD

A deposição de vapor é amplamente dividida em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A escolha entre elas depende do material a ser depositado e do resultado desejado.

Deposição Física de Vapor (PVD)

No PVD, o material de origem é fisicamente transformado em vapor. Isso é tipicamente feito aquecendo-o até seu ponto de ebulição ou bombardeando-o com íons em um processo chamado deposição por pulverização catódica (sputtering).

Este vapor então viaja através da câmara de vácuo e se condensa diretamente no substrato mais frio, formando um filme sólido. Pense nisso como vapor de água fervente se condensando em um espelho frio. O PVD é adequado para depositar materiais com altos pontos de fusão, como metais puros e certas cerâmicas.

Deposição Química de Vapor (CVD)

No CVD, o processo depende de uma reação química. Gases precursores são introduzidos na câmara e, quando entram em contato com o substrato aquecido, reagem entre si.

Essa reação forma um novo material sólido que se deposita no substrato como o filme fino. O CVD é altamente eficaz para criar filmes muito puros e uniformes e para revestir formas complexas, pois os gases podem alcançar todas as superfícies.

Onde Esta Tecnologia é Usada: Uma Pesquisa de Aplicações

A capacidade de projetar superfícies no nível atômico torna a deposição de filme fino um processo crítico em inúmeras indústrias de alta tecnologia.

Eletrônicos e Semicondutores

Esta é talvez a aplicação mais conhecida. Filmes finos são usados para criar os caminhos condutores e isolantes microscópicos em dispositivos semicondutores, microchips e circuitos integrados. Também é essencial para a fabricação de telas de LED, células solares e dispositivos de armazenamento de dados.

Óptica e Fotônica

Revestimentos ópticos melhoram o desempenho de lentes e vidros, controlando como eles transmitem ou refletem a luz. Isso inclui revestimentos antirreflexo em óculos, revestimentos de espelho e filtros especializados usados em lasers e instrumentos científicos.

Componentes Mecânicos e Industriais

Revestimentos duros feitos de materiais como nitreto de titânio são depositados em ferramentas de corte, brocas e peças de motor para aumentar drasticamente sua dureza, reduzir o atrito e melhorar a resistência ao desgaste. Isso estende a vida útil do componente e aumenta o desempenho.

Dispositivos Biomédicos

Filmes finos são cruciais para implantes médicos, como articulações artificiais ou marca-passos. Revestimentos biocompatíveis garantem que o corpo não rejeite o dispositivo, enquanto outros filmes podem adicionar propriedades antimicrobianas ou melhorar a durabilidade.

Entendendo as Compensações (Trade-offs)

Embora poderosas, essas técnicas têm limitações inerentes que orientam seu uso.

PVD: A Limitação de Linha de Visada

Como o PVD envolve um fluxo físico de vapor viajando de uma fonte para um substrato, é em grande parte um processo de "linha de visada". Pode ser desafiador obter um revestimento uniforme em objetos tridimensionais complexos com superfícies ocultas ou ângulos agudos.

CVD: Restrições Térmicas e Químicas

O CVD geralmente requer temperaturas muito altas para iniciar a reação química. O substrato deve ser capaz de suportar esse calor sem ser danificado ou deformado. Além disso, os produtos químicos precursores podem ser altamente tóxicos, corrosivos ou caros, exigindo manuseio e equipamentos especializados.

Complexidade e Custo Geral

Os sistemas PVD e CVD são sofisticados e exigem um investimento de capital significativo. Eles operam em ambientes de alto vácuo e exigem controle preciso sobre temperatura, pressão e fluxo de gás, tornando-os mais adequados para aplicações de alto valor onde o desempenho é crítico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre PVD e CVD é impulsionada pelo material, pelo substrato e pelos requisitos específicos da aplicação.

- Se o seu foco principal é depositar metais puros, ligas ou revestimentos cerâmicos muito duros: O PVD é frequentemente o método mais direto, especialmente para materiais com altos pontos de fusão.

- Se o seu foco principal é criar um filme altamente uniforme e puro em uma forma 3D complexa: O processo baseado em gás do CVD é superior para revestir superfícies intrincadas uniformemente.

- Se o seu foco principal é modificar uma propriedade de superfície como condutividade ou resistência à corrosão: Ambos os métodos são viáveis, e a escolha dependerá de qual processo é mais compatível com seu substrato e materiais de revestimento específicos.

Em última análise, entender a distinção entre esses métodos de deposição é a chave para alavancar com sucesso a engenharia de superfície para o seu objetivo específico.

Tabela Resumo:

| Aspecto | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo Central | Transformação física do material de origem em vapor | Reação química de gases precursores no substrato |

| Aplicações Típicas | Metais, ligas, revestimentos cerâmicos duros | Filmes altamente uniformes, formas 3D complexas |

| Vantagem Principal | Adequado para materiais de alto ponto de fusão | Excelente cobertura de degraus e uniformidade |

| Limitação Principal | Processo de linha de visada | Altas temperaturas e produtos químicos reativos |

Pronto para Projetar Suas Propriedades de Superfície com Precisão?

Esteja você desenvolvendo semicondutores avançados, componentes industriais duráveis ou revestimentos ópticos especializados, escolher o método de deposição correto é fundamental. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho para processos de deposição de vapor em filme fino, atendendo às necessidades precisas de laboratórios de P&D e fabricação.

Deixe que nossa experiência ajude você a selecionar a solução ideal para aprimorar a condutividade, dureza ou desempenho óptico. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como podemos apoiar seus objetivos de inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é o processo de deposição química a vapor de baixa pressão? Obtenha Uniformidade e Pureza Superiores de Filmes Finos

- Quais são as vantagens e desvantagens das técnicas de sputtering? Alcance Deposição de Película Fina Superior

- O que é o método de sputtering DC? Um Guia para Deposição de Filmes Finos para Revestimentos Condutores

- Qual é o mecanismo de deposição CVD? Um Guia para o Crescimento de Filmes Controlado por Superfície

- Por que a maioria das ferramentas de metal duro são revestidas por CVD?

- Que máquina é necessária para fazer diamantes? Imprensa HPHT vs. Reator CVD Explicado

- Qual é uma limitação importante do processo CVD em relação à temperatura? Navegando pelas Restrições Térmicas em Revestimentos

- Que tipo de processo CVD é? Um guia para tipos e aplicações de deposição química de vapor