Em sua essência, a deposição de filme fino é o processo fundamental de aplicar camadas incrivelmente finas de material sobre um substrato, como um wafer de silício. Essas camadas, que podem variar de alguns átomos a vários micrômetros de espessura, são os blocos de construção fundamentais de todos os dispositivos semicondutores modernos. Ao controlar com precisão o material, a espessura e a uniformidade desses filmes, os engenheiros constroem os caminhos intrincados e os componentes que formam circuitos integrados, microprocessadores e chips de memória.

A deposição de filme fino não é meramente uma técnica de revestimento; é o método arquitetônico essencial para a construção de dispositivos eletrônicos. Ela permite a criação de estruturas complexas e multicamadas que conduzem, isolam ou modificam a corrente elétrica, que é o princípio que sustenta toda a microeletrônica moderna.

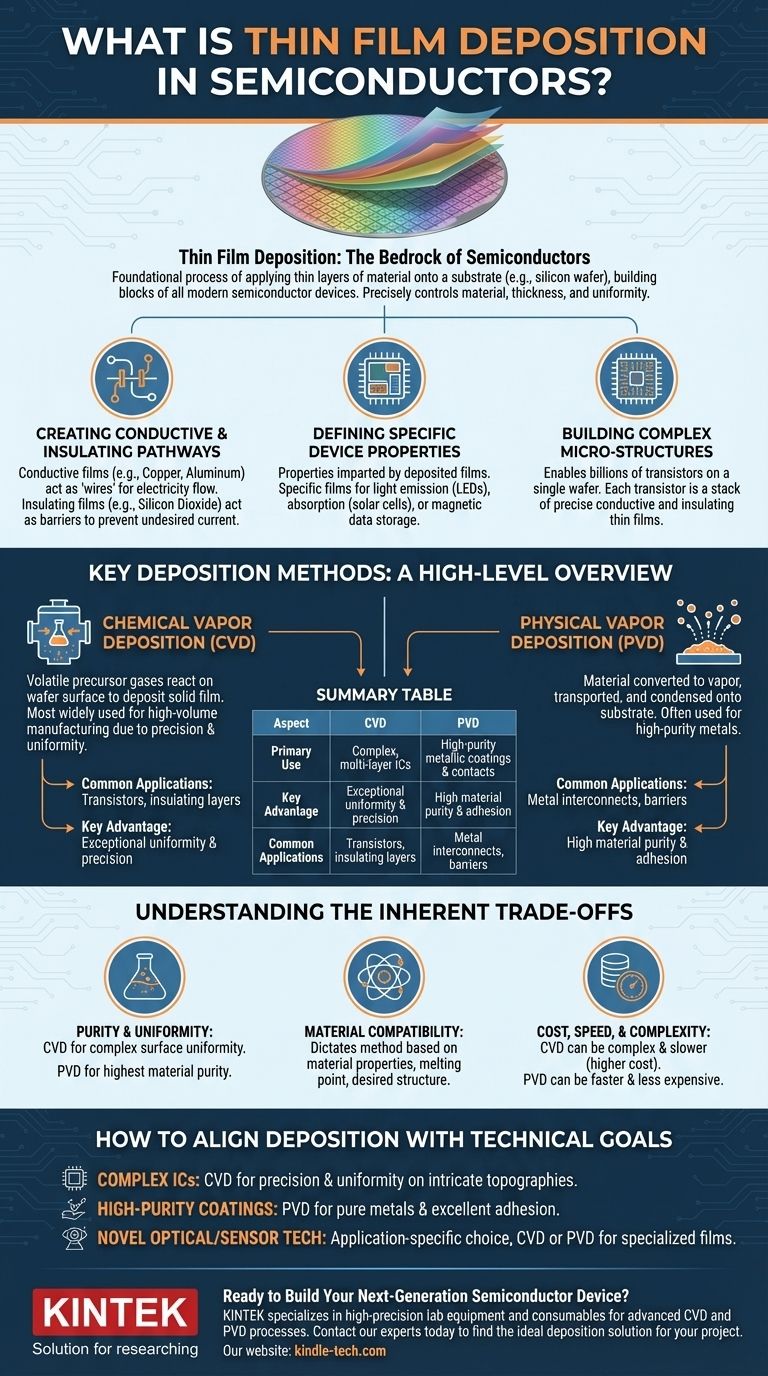

Por que os Filmes Finos são a Base dos Semicondutores

Para entender a importância da deposição de filme fino, é preciso pensar nela como a construção de um edifício de vários andares em nível microscópico. Cada filme é um novo andar com uma finalidade específica, e seu arranjo preciso cria um sistema funcional e complexo.

Criação de Caminhos Condutores e Isolantes

A função primária de um dispositivo semicondutor é controlar o fluxo de eletricidade. A deposição de filme fino é a forma como esse controle é alcançado.

Ao depositar filmes finos de metais como cobre ou alumínio, os engenheiros criam caminhos condutores, ou "fios", que permitem que a eletricidade viaje entre os componentes do chip. Inversamente, a deposição de filmes de isolantes como dióxido de silício cria barreiras que impedem o fluxo de corrente elétrica onde não deveria.

Definindo Propriedades Específicas do Dispositivo

As propriedades de um semicondutor não são inerentes apenas ao wafer de silício; elas são conferidas pelos filmes depositados.

A escolha do material e a espessura da camada depositada determinam diretamente sua função. Um filme específico pode servir como uma camada emissora de luz em um LED, uma camada absorvedora de luz em uma célula solar ou uma camada magnética em um dispositivo de armazenamento de dados.

Construção de Microestruturas Complexas

Um microprocessador moderno contém bilhões de transistores. Cada transistor é um minúsculo interruptor construído a partir de uma pilha específica de filmes finos condutores e isolantes.

A capacidade de depositar essas camadas com extrema precisão e repetir o processo centenas de vezes em um único wafer é o que possibilita a criação de circuitos integrados tão densos e poderosos.

Métodos Principais de Deposição: Uma Visão Geral

Embora existam inúmeras técnicas, elas geralmente se enquadram em duas categorias principais. A escolha do método depende do material que está sendo depositado, da pureza necessária e das propriedades estruturais desejadas do filme.

Deposição Química de Vapor (CVD)

CVD é o método mais utilizado na fabricação de semicondutores de alto volume devido à sua precisão excepcional e capacidade de criar filmes altamente uniformes.

Neste processo, o wafer de silício é exposto a um ou mais gases precursores voláteis. Uma reação química ocorre na superfície do wafer, fazendo com que um material sólido — o filme fino — seja depositado.

Deposição Física de Vapor (PVD)

PVD descreve um conjunto de processos onde um material é convertido em vapor, transportado e, em seguida, condensado no substrato para formar o filme fino.

Técnicas comuns de PVD incluem sputtering (pulverização catódica), onde um material alvo é bombardeado com íons, ejetando átomos que revestem o wafer, e evaporação, onde um material é aquecido a vácuo até vaporizar e condensar no substrato. O PVD é frequentemente usado para depositar metais de alta pureza.

Compreendendo os Trade-offs Inerentes

A seleção de um método de deposição é uma decisão de engenharia crítica impulsionada por uma série de trade-offs. O método "melhor" depende inteiramente do objetivo específico daquela camada em particular dentro do dispositivo semicondutor.

Pureza e Uniformidade

O objetivo final é um filme perfeitamente uniforme, livre de quaisquer defeitos ou impurezas, pois até mesmo uma única falha microscópica pode desativar um transistor e inutilizar todo o chip. O CVD é renomado por sua uniformidade em superfícies complexas, enquanto o PVD é frequentemente escolhido quando a mais alta pureza de material é a principal preocupação.

Compatibilidade de Materiais

Nem todos os materiais podem ser depositados com todos os métodos. As propriedades químicas, o ponto de fusão e a estrutura final desejada do material ditam quais técnicas de deposição são viáveis. Algumas ligas complexas só podem ser criadas com PVD, enquanto certos compostos exigem as reações químicas do CVD.

Custo, Velocidade e Complexidade

Os processos de CVD podem ser mais complexos e lentos, tornando-os mais caros, mas a precisão que oferecem é inegociável para camadas críticas. O PVD pode ser, por vezes, mais rápido e menos caro, tornando-o adequado para camadas menos críticas, como os contatos metálicos que conectam o chip ao mundo exterior.

Como Alinhar a Deposição com Metas Técnicas

Sua compreensão da deposição de filme fino deve ser enquadrada pelo resultado pretendido. Aplicações diferentes exigem prioridades diferentes, o que, por sua vez, dita a abordagem de fabricação apropriada.

- Se seu foco principal é criar circuitos integrados complexos e multicamadas: O CVD é a escolha dominante devido à sua capacidade incomparável de depositar filmes altamente precisos e uniformes sobre topografias intrincadas.

- Se seu foco principal é aplicar um revestimento metálico de alta pureza para contatos ou barreiras: Os métodos PVD, como o sputtering, são frequentemente ideais por sua capacidade de depositar metais puros com excelente adesão.

- Se seu foco principal é desenvolver novas tecnologias ópticas ou de sensores: A escolha é específica da aplicação, pois tanto o CVD quanto o PVD são usados para criar os filmes especializados necessários para lentes, células solares e sensores avançados.

Em última análise, dominar a deposição de filme fino é a habilidade crítica que transforma matérias-primas como o silício no coração inteligente da tecnologia moderna.

Tabela de Resumo:

| Aspecto | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Uso Principal | CIs complexos e multicamadas | Revestimentos metálicos e contatos de alta pureza |

| Vantagem Principal | Uniformidade e precisão excepcionais | Alta pureza do material e adesão |

| Aplicações Comuns | Transistores, camadas isolantes | Interconexões metálicas, barreiras |

Pronto para Construir Seu Dispositivo Semicondutor de Próxima Geração?

O processo de deposição de filme fino correto é fundamental para o desempenho e o rendimento do seu chip. A KINTEK é especializada em fornecer os equipamentos de laboratório de alta precisão e os consumíveis necessários para processos avançados de CVD e PVD. Nossa experiência ajuda equipes de P&D e fabricantes a alcançar a pureza do material, a uniformidade e a estratificação complexa exigidas para semicondutores de ponta, MEMS e dispositivos optoeletrônicos.

Vamos discutir seus requisitos técnicos específicos. Contate nossos especialistas hoje para encontrar a solução de deposição ideal para o seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura