Em sua essência, um forno de indução opera sob o princípio da indução eletromagnética. Uma corrente alternada potente flui através de uma bobina de cobre, criando um campo magnético forte e flutuante. Quando um material condutor, como metal, é colocado dentro deste campo, o campo induz correntes elétricas internas — conhecidas como correntes parasitas (eddy currents) — dentro do próprio metal. A resistência natural do metal ao fluxo dessas correntes gera calor intenso, fazendo com que o metal derreta rapidamente de dentro para fora.

A vantagem fundamental de um forno de indução é a sua capacidade de transformar o próprio metal na fonte de calor. Ao contrário dos fornos convencionais que aquecem externamente, este aquecimento interno direto proporciona velocidade excepcional, eficiência energética e controle sobre o processo de fusão.

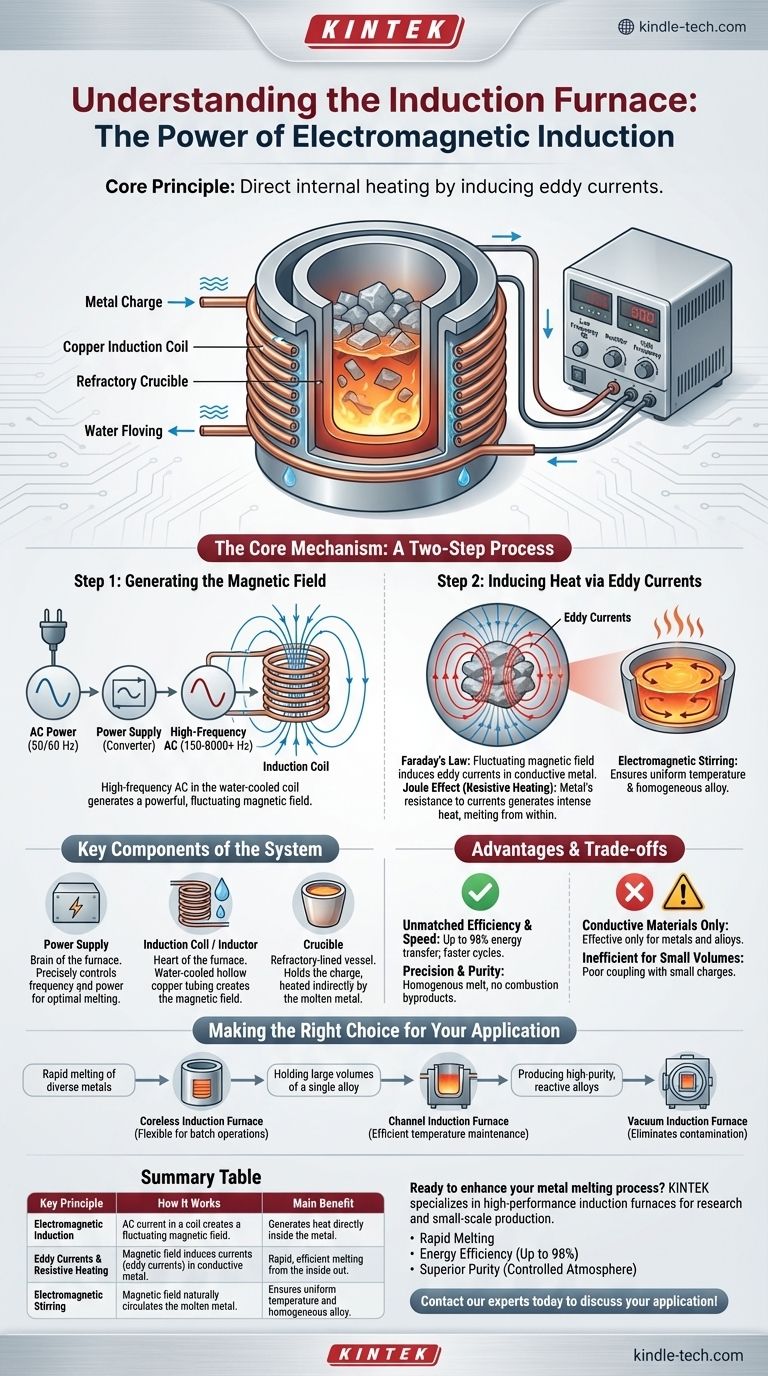

O Mecanismo Central: Um Processo de Duas Etapas

Compreender o princípio de funcionamento exige observar dois fenômenos físicos distintos, mas conectados. Todo o sistema é projetado para executar estas duas etapas com máxima eficiência.

Etapa 1: Geração do Campo Magnético

O processo começa com a fonte de alimentação. Uma alimentação elétrica trifásica padrão é convertida de uma baixa frequência (por exemplo, 50/60 Hz) para uma frequência muito mais alta, tipicamente variando de 150 Hz a 8.000 Hz ou mais.

Esta corrente alternada de alta frequência é então direcionada para uma bobina de cobre oca, frequentemente resfriada com água circulante. À medida que a corrente inverte sua direção rapidamente, ela gera um campo magnético potente e flutuante no espaço dentro e ao redor da bobina, onde a carga metálica está localizada.

Etapa 2: Indução de Calor Via Correntes Parasitas

É aqui que a Lei da Indução de Faraday entra em ação. O campo magnético flutuante que atravessa o metal condutor induz um fluxo circular de elétrons, criando as correntes parasitas.

Estas correntes são a chave para o processo de aquecimento. Devido ao efeito Joule (também conhecido como aquecimento resistivo), a resistência elétrica inerente do metal se opõe ao fluxo dessas poderosas correntes parasitas. Essa oposição libera energia térmica — calor — diretamente na massa do metal, fazendo com que sua temperatura suba rapidamente.

Um benefício secundário deste processo é uma ação de agitação eletromagnética natural. As forças geradas pelas correntes parasitas e pelo campo magnético fazem com que o metal fundido circule, garantindo uma temperatura uniforme e uma composição de liga homogênea.

Os Componentes Chave do Sistema

Um forno de indução não é apenas uma bobina, mas um sistema integrado. Cada componente desempenha um papel crítico.

A Fonte de Alimentação

Este é o cérebro do forno. Ele recebe energia da rede e usa retificadores e inversores para produzir uma corrente alternada de alta frequência. A capacidade de controlar precisamente essa frequência e a saída de energia confere aos operadores um controle detalhado sobre a taxa de fusão e a temperatura.

A Bobina de Indução (Indutor)

O indutor é o coração do forno. É quase sempre feito de tubo de cobre oco para permitir o resfriamento a água, necessário para suportar as imensas correntes elétricas sem superaquecer a própria bobina. Seu formato e tamanho são projetados para maximizar o acoplamento do campo magnético com a carga metálica.

O Cadinho

Este é o vaso revestido de refratário que contém o metal. Ele deve ser capaz de suportar temperaturas extremas sem reagir com a carga fundida. Crucialmente, o cadinho em si não é aquecido diretamente pelo campo de indução; ele apenas esquenta pelo contato com o metal fundido.

Compreendendo as Compensações e Vantagens

Nenhuma tecnologia é perfeita para todas as aplicações. Os pontos fortes do aquecimento por indução também definem suas limitações.

Vantagem: Eficiência e Velocidade Incomparáveis

Como o calor é gerado diretamente dentro do material a ser fundido, a transferência de energia é extremamente eficiente, atingindo frequentemente até 98%. Isso minimiza a perda térmica para o ambiente circundante e permite ciclos de fusão muito mais rápidos em comparação com fornos a combustível ou a arco.

Vantagem: Precisão e Pureza

A ação de agitação eletromagnética garante uma fusão homogênea, o que é fundamental para criar ligas de alta qualidade. Além disso, como não há combustão, não há subprodutos para contaminar o metal. Quando operado em atmosfera controlada ou vácuo, um forno de indução pode produzir metais excepcionalmente puros.

Limitação: Apenas Materiais Condutores

Todo o princípio depende da indução de correntes elétricas dentro da carga. Portanto, os fornos de indução são eficazes apenas para fundir materiais eletricamente condutores, principalmente metais e suas ligas.

Armadilha: Ineficiente para Pequenos Volumes

Os fornos de indução são mais eficientes quando o cadinho está cheio até um nível ideal. Operar com uma carga muito pequena pode levar a um acoplamento magnético ruim e a uma eficiência energética reduzida, tornando-os menos ideais para lotes muito pequenos e intermitentes.

Fazendo a Escolha Certa para Sua Aplicação

O projeto específico de um forno de indução é adaptado ao seu propósito pretendido. Entender seu objetivo principal é fundamental para selecionar o tipo correto.

- Se seu foco principal é a fusão rápida de diversos metais: Um forno de indução sem núcleo (coreless), onde a bobina circunda um cadinho simples, oferece a maior flexibilidade para operações em lote.

- Se seu foco principal é manter grandes volumes de uma única liga: Um forno de indução com canal, que opera como um transformador, é altamente eficiente para manter a temperatura em aplicações de grande volume.

- Se seu foco principal é produzir ligas reativas de alta pureza: Um forno de indução a vácuo é a escolha definitiva, pois elimina a contaminação atmosférica e garante a mais alta integridade do material.

Ao dominar o princípio do aquecimento direto e interno, o forno de indução oferece um nível de controle e qualidade que é difícil de alcançar com qualquer outro método.

Tabela de Resumo:

| Princípio Chave | Como Funciona | Principal Benefício |

|---|---|---|

| Indução Eletromagnética | Corrente CA em uma bobina cria um campo magnético flutuante. | Gera calor diretamente dentro do metal. |

| Correntes Parasitas e Aquecimento Resistivo | O campo magnético induz correntes (correntes parasitas) no metal condutor, gerando calor. | Fusão rápida e eficiente de dentro para fora. |

| Agitação Eletromagnética | O campo magnético circula naturalmente o metal fundido. | Garante temperatura uniforme e liga homogênea. |

Pronto para aprimorar seu processo de fusão de metais com a precisão e eficiência de um forno de indução?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados para pesquisa, controle de qualidade e produção em pequena escala. Nossas soluções oferecem:

- Fusão Rápida: Reduza significativamente os tempos de ciclo com aquecimento interno direto.

- Eficiência Energética: Alcance até 98% de transferência de energia, reduzindo custos operacionais.

- Pureza Superior: Funda em atmosfera controlada para evitar contaminação e criar ligas de alta integridade.

Se você trabalha com metais ferrosos, não ferrosos ou reativos, a KINTEK tem o forno certo para as necessidades do seu laboratório.

Contate nossos especialistas hoje mesmo para discutir sua aplicação e encontrar o forno de indução perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que usar um reator de tubo de quartzo para transformações de fase Y-Ti-O? Alcance pureza absoluta e controle de precisão