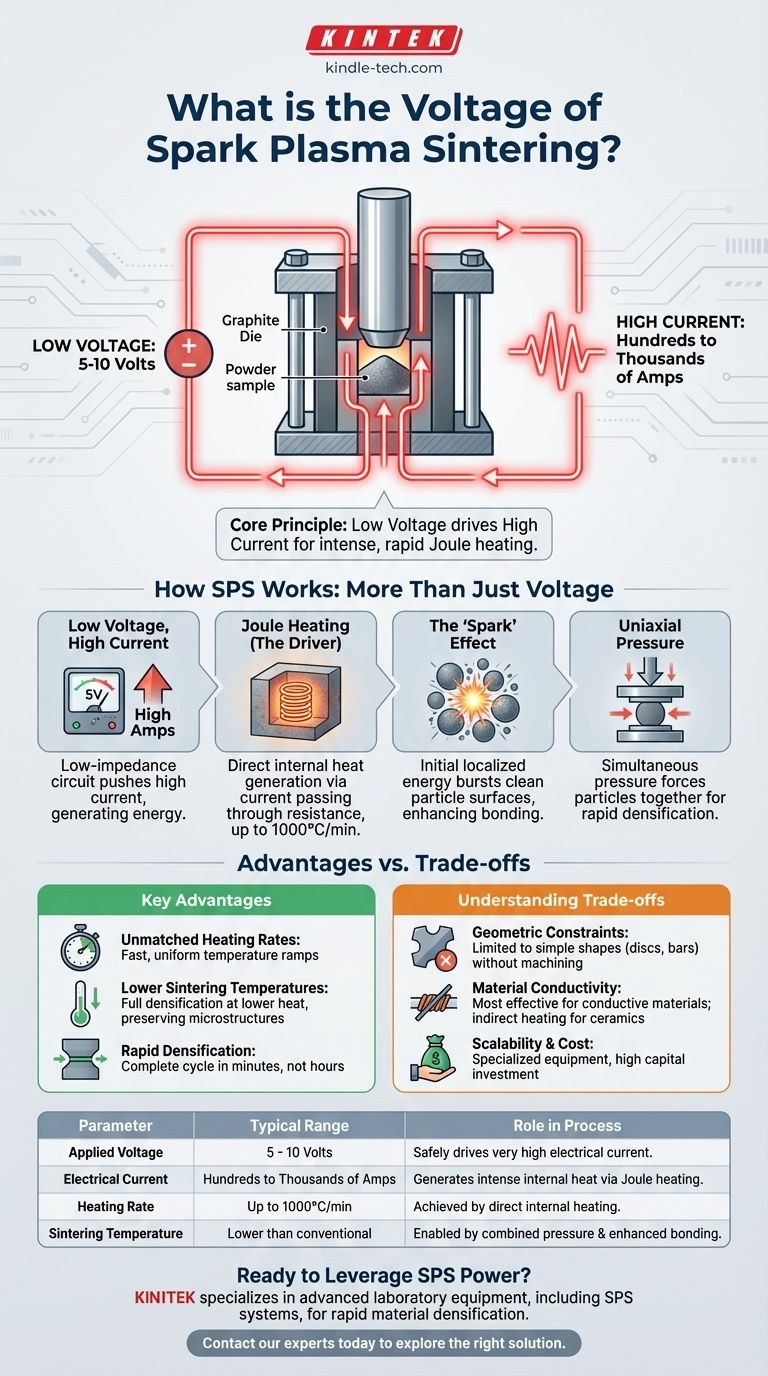

Na Sinterização por Plasma de Faísca (SPS), a voltagem aplicada é tipicamente muito baixa, geralmente na faixa de 5 a 10 volts. Essa baixa voltagem é combinada com uma corrente elétrica direta ou pulsada muito alta, que é o verdadeiro impulsionador das capacidades de aquecimento únicas do processo.

O princípio central da SPS não é sobre alta voltagem, mas sobre o uso de baixa voltagem para impulsionar com segurança uma alta corrente elétrica. Essa corrente gera calor rápido, intenso e localizado através de um fenômeno chamado aquecimento Joule, permitindo uma sinterização mais rápida em temperaturas gerais mais baixas do que os métodos convencionais.

Como a SPS Funciona: É Mais do que Apenas Voltagem

Compreender a Sinterização por Plasma de Faísca requer olhar além da voltagem e focar em como a energia elétrica é utilizada. O processo combina corrente elétrica, pressão e campos térmicos para alcançar a densificação rápida de materiais em pó.

O Papel da Baixa Voltagem, Alta Corrente

O sistema é projetado para ser um circuito de baixa impedância. Uma baixa voltagem (5-10 V) é suficiente para impulsionar uma corrente muito alta — frequentemente centenas ou milhares de amperes — através da matriz de grafite condutiva e, em muitos casos, através do material sendo sinterizado. Essa alta corrente é a fonte da energia que aquece a amostra.

Aquecimento Joule: O Principal Impulsionador

O mecanismo de aquecimento primário na SPS é o aquecimento Joule. Este é o mesmo princípio que faz um elemento de torradeira brilhar em vermelho. À medida que a alta corrente elétrica passa pela matriz de grafite resistiva e pelo compacto de pó, ela gera calor intenso diretamente dentro da ferramenta e da amostra. Isso permite taxas de aquecimento extremamente altas, às vezes até 1000°C/min.

A "Faísca" na Sinterização por Plasma de Faísca

O nome refere-se à crença de que, no estágio inicial, descargas de faísca ou plasma podem se formar nas lacunas microscópicas entre as partículas de pó. Acredita-se que essa explosão de energia localizada limpe as superfícies das partículas, removendo contaminantes e óxidos. Essa ação de limpeza melhora a ligação partícula-a-partícula e acelera os estágios iniciais da sinterização.

Pressão Uniaxial: A Peça Final

Simultaneamente à corrente elétrica, uma pressão mecânica uniaxial é aplicada através de punções. Essa pressão força as partículas a se unirem, auxiliando no colapso dos poros e promovendo a deformação plástica do material uma vez aquecido. A combinação de superfícies de partículas limpas, aquecimento rápido e pressão aplicada resulta em peças altamente densas em uma fração do tempo.

Principais Vantagens do Processo SPS

O mecanismo único da SPS oferece várias vantagens distintas sobre as técnicas de sinterização convencionais baseadas em forno.

Taxas de Aquecimento Inigualáveis

Como o calor é gerado diretamente dentro da matriz e da amostra, o sistema não precisa esperar pela transferência de calor por radiação ou convecção. Esse aquecimento interno permite rampas de temperatura excepcionalmente rápidas e uniformes.

Temperaturas de Sinterização Mais Baixas

A combinação de pressão e ligação de partículas aprimorada pelo campo elétrico frequentemente permite a densificação completa em temperaturas várias centenas de graus mais baixas do que as exigidas pela sinterização convencional. Isso é crucial para preservar microestruturas de granulação fina ou processar materiais sensíveis à temperatura.

Densificação Rápida

Todo o ciclo da SPS, desde o aquecimento até uma breve manutenção da temperatura e o resfriamento, pode frequentemente ser concluído em apenas alguns minutos. Isso encurta drasticamente o tempo de processamento em comparação com as muitas horas exigidas pelos métodos tradicionais.

Compreendendo as Desvantagens

Embora poderosa, a SPS não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de suas limitações.

Restrições Geométricas

O uso de uma configuração rígida de matriz e punção uniaxial geralmente limita o processo à produção de formas simples, como discos, cilindros e barras retangulares. Geometrias complexas e tridimensionais não são viáveis sem usinagem secundária extensa e cara.

A Condutividade do Material Importa

A SPS é mais eficaz para materiais eletricamente condutores onde o aquecimento Joule pode ocorrer dentro da própria amostra. Embora materiais não condutores, como muitas cerâmicas, possam ser sinterizados, eles aquecem indiretamente da matriz de grafite condutiva, o que pode levar a uma distribuição de temperatura menos uniforme.

Escalabilidade e Custo

O equipamento SPS é especializado e representa um investimento de capital significativo em comparação com fornos convencionais. Além disso, escalar o processo para componentes muito grandes pode ser desafiador devido aos imensos requisitos de corrente e pressão.

A SPS é Adequada para Sua Aplicação?

A escolha do método de sinterização correto depende inteiramente de seus objetivos específicos para as propriedades do material, volume de produção e geometria do componente.

- Se o seu foco principal é o rápido desenvolvimento de materiais ou prototipagem: A SPS é uma ferramenta excepcional, pois sua velocidade permite iteração e teste rápidos de novas composições e microestruturas.

- Se o seu foco principal é preservar características em nanoescala ou de granulação fina: As baixas temperaturas e os curtos tempos de sinterização da SPS são ideais para prevenir o crescimento de grãos.

- Se o seu foco principal é a produção em massa de peças grandes ou com formas complexas: Métodos convencionais como prensagem e sinterização ou moldagem por injeção de metal são provavelmente mais econômicos e geometricamente flexíveis.

Em última análise, compreender o papel da baixa voltagem e da alta corrente na SPS permite que você aproveite suas vantagens únicas para as aplicações certas.

Tabela Resumo:

| Parâmetro | Faixa Típica na SPS | Papel no Processo |

|---|---|---|

| Voltagem Aplicada | 5 - 10 Volts | Impulsiona com segurança uma corrente elétrica muito alta através do sistema. |

| Corrente Elétrica | Centenas a Milhares de Amperes | Gera calor interno intenso via aquecimento Joule. |

| Taxa de Aquecimento | Até 1000°C/min | Alcançada por aquecimento interno direto, não por elementos de forno externos. |

| Temperatura de Sinterização | Frequentemente várias centenas de °C mais baixa que os métodos convencionais | Possibilitada pela pressão combinada e ligação de partículas aprimorada. |

Pronto para Aproveitar o Poder da Sinterização por Plasma de Faísca?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar a densificação rápida de materiais com microestruturas de granulação fina. Seja no desenvolvimento de materiais, prototipagem ou processamento de compostos sensíveis à temperatura, nossa experiência pode ajudá-lo a desvendar as vantagens únicas da SPS para sua aplicação específica.

Vamos discutir como a SPS pode acelerar sua pesquisa e desenvolvimento. Entre em contato com nossos especialistas hoje para explorar a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como a tecnologia de prensagem a quente contribui para os cristais semicondutores de TlBr? Domine a Consolidação de Materiais de Alta Pureza

- Qual é o papel de um forno de prensagem a quente por indução na síntese de LLZO? Maximizando a Densidade e a Condutividade Iônica

- Qual é o propósito de um sistema de prensagem a quente após a redução do pó de ferro em leito fluidizado? Estabilizar o ferro esponja

- O que é o método de união por difusão? Obtenha Junções Perfeitas e de Alta Resistência Sem Fusão

- Quais são as principais vantagens de usar um forno de sinterização a vácuo com prensa quente? Alcançar densidade quase teórica

- O que é o processo de sinterização por pressão? Obtenha Materiais Densos e de Grão Fino Mais Rapidamente

- Como funciona a prensagem isostática a quente? Um guia para eliminar a porosidade e melhorar o desempenho das peças

- Qual papel fundamental o forno de sinterização industrial Hot Press (HP) desempenha nos UHTCs? Alcance a Densidade Máxima Hoje