A deposição a vapor para a síntese de nanopartículas é uma poderosa técnica de fabrico "bottom-up" onde os materiais em estado gasoso são precisamente convertidos em nanopartículas sólidas. Este processo permite construir materiais átomo por átomo ou molécula por molécula, resultando em pureza excecionalmente alta e estruturas controladas. Não é um único método, mas uma família de técnicas, mais comumente categorizadas como Deposição Química a Vapor (CVD) ou Deposição Física a Vapor (PVD).

O princípio central da deposição a vapor é o seu controlo inigualável. Ao manipular precursores em fase gasosa num ambiente controlado, pode-se ditar o tamanho, forma, composição e estrutura cristalina finais das nanopartículas com uma precisão que poucos outros métodos conseguem igualar.

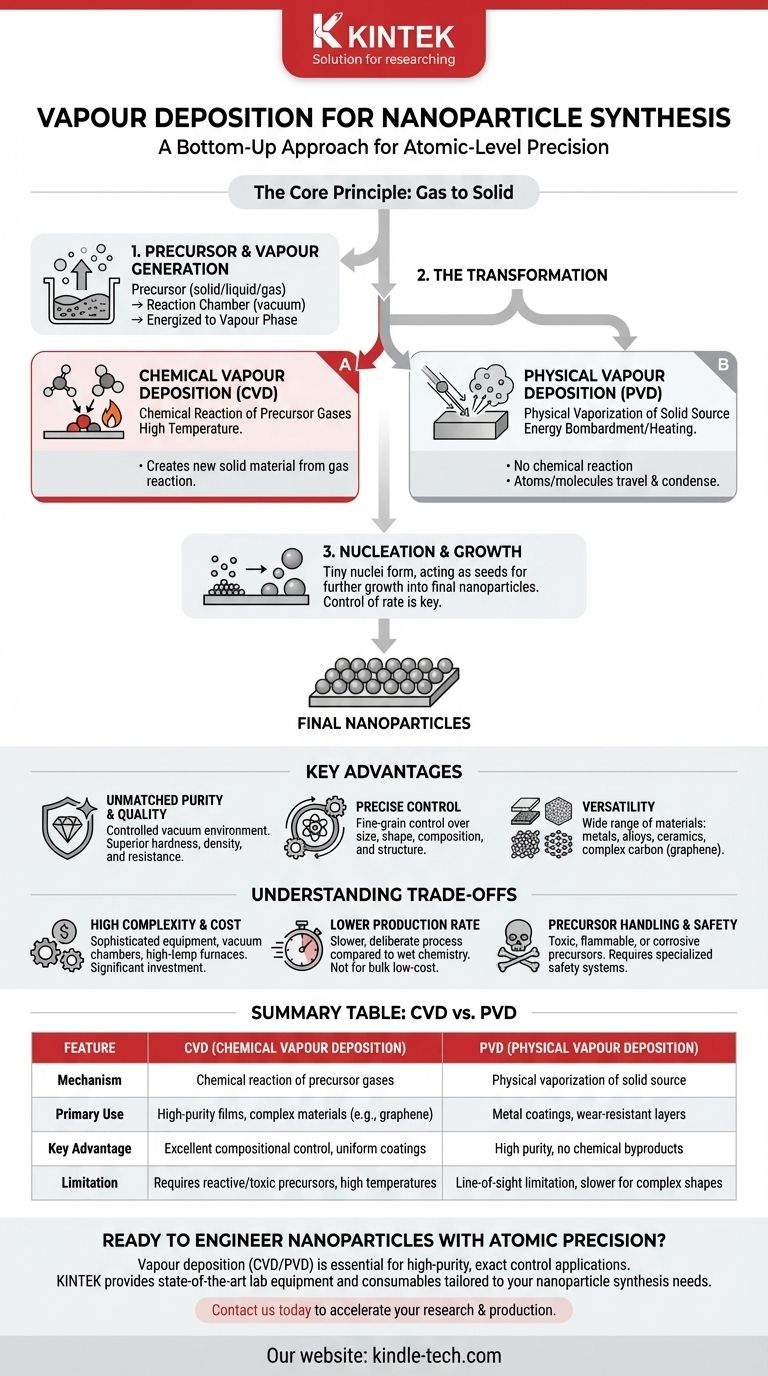

O Princípio Central: Construindo do Gás para o Sólido

A deposição a vapor funciona pegando num material de origem, convertendo-o num gás (vapor) e, em seguida, induzindo uma mudança que o faz condensar de volta para um sólido, mas na forma de nanopartículas discretas.

Do Precursor ao Vapor

O processo começa com um material precursor, que pode ser um sólido, líquido ou gás que contém os átomos que se desejam na nanopartícula final. Este precursor é introduzido numa câmara de reação, tipicamente sob vácuo, e energizado para criar uma fase de vapor.

A Transformação: Química vs. Física

Este é o passo crítico onde os átomos ou moléculas gasosos são transformados para que possam tornar-se um sólido. Existem dois caminhos principais:

- Deposição Química a Vapor (CVD): Na CVD, os gases precursores sofrem uma reação química (frequentemente desencadeada por alta temperatura) perto de um substrato. A reação cria um novo material sólido que então forma nanopartículas. Como as referências indicam, todos os materiais para o filme vêm desta fonte de gás externa.

- Deposição Física a Vapor (PVD): Na PVD, não ocorre reação química. Um material de origem sólido é fisicamente bombardeado com energia (por exemplo, com um feixe de iões em "sputtering" ou aquecido em "evaporação") para libertar átomos para um vapor. Este vapor então viaja e condensa para formar nanopartículas.

Nucleação e Crescimento

Assim que o material sólido começa a formar-se a partir do vapor, não aparece de uma só vez. Pequenos aglomerados de átomos, chamados núcleos, formam-se primeiro. Estes núcleos atuam então como sementes para um crescimento posterior, desenvolvendo-se eventualmente nas nanopartículas finais. Controlar a taxa de nucleação versus a taxa de crescimento é a chave para controlar o tamanho das partículas.

Principais Vantagens da Deposição a Vapor

A natureza granular, átomo por átomo, deste método oferece várias vantagens distintas, tornando-o essencial para aplicações de alto desempenho.

Pureza e Qualidade Inigualáveis

Como o processo ocorre num ambiente de vácuo controlado usando gases precursores purificados, as nanopartículas resultantes têm pureza extremamente alta. Isso leva a materiais com dureza superior, excelente densidade e maior resistência a danos em comparação com os feitos com outros métodos.

Controlo Preciso sobre as Propriedades das Nanopartículas

Ao ajustar cuidadosamente parâmetros como temperatura, pressão e composição do gás, obtém-se um controlo preciso sobre o produto final. Isso permite ditar a composição química, morfologia (forma), estrutura cristalina e tamanho de grão da nanopartícula com alta fidelidade.

Versatilidade em Materiais e Substratos

A deposição a vapor não se limita a um tipo de material. Pode ser usada para criar uma vasta gama de nanopartículas, incluindo metais puros, ligas, cerâmicas (como óxidos e nitretos) e estruturas complexas de carbono como o grafeno. Além disso, possui excelentes propriedades de "envolvimento" para revestir uniformemente superfícies 3D complexas.

Compreendendo as Desvantagens

Embora poderosa, a deposição a vapor não é uma solução universal. A sua precisão vem com considerações práticas significativas.

Alta Complexidade e Custo de Equipamento

Estes métodos requerem equipamentos sofisticados e caros. Uma configuração típica envolve câmaras de vácuo, fornos de alta temperatura, controladores de fluxo de massa precisos para gases e extensos sistemas de segurança, representando um investimento de capital significativo.

Menor Taxa de Produção

Comparado aos métodos de "química húmida" (como sol-gel ou precipitação) que podem produzir grandes lotes de nanopartículas numa solução líquida, a deposição a vapor é geralmente um processo mais lento e deliberado. Isso a torna menos adequada para aplicações que exigem grandes quantidades de material a baixo custo.

Manuseio e Segurança de Precursores

Muitos precursores usados, particularmente na CVD, são altamente tóxicos, inflamáveis ou corrosivos. Isso exige armazenamento especializado, procedimentos de manuseio e sistemas de tratamento de exaustão para garantir a segurança do operador e ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do objetivo final e das restrições do seu projeto.

- Se o seu foco principal é a pureza máxima e a qualidade cristalina perfeita: A deposição a vapor, especialmente a CVD, é a escolha superior para aplicações em eletrónica de alto desempenho, catalisadores avançados ou pontos quânticos.

- Se o seu foco principal é revestir uma superfície complexa ou depositar um metal puro: A PVD é frequentemente o método ideal, comumente usado para criar filmes óticos, revestimentos de ferramentas resistentes ao desgaste e implantes médicos biocompatíveis.

- Se o seu foco principal é a produção em massa ao menor custo possível: Deve considerar fortemente métodos alternativos de síntese "química húmida", pois são geralmente mais escaláveis e económicos para grandes volumes.

Em última análise, a deposição a vapor permite-lhe projetar materiais do zero, oferecendo controlo a nível atómico como a sua vantagem definidora.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Deposição Física a Vapor (PVD) |

|---|---|---|

| Mecanismo | Reação química de gases precursores | Vaporização física da fonte sólida |

| Uso Primário | Filmes de alta pureza, materiais complexos (ex: grafeno) | Revestimentos metálicos, camadas resistentes ao desgaste |

| Vantagem Chave | Excelente controlo composicional, revestimentos uniformes | Alta pureza, sem subprodutos químicos |

| Limitação | Requer precursores reativos/tóxicos, altas temperaturas | Limitação de linha de visão, mais lento para formas complexas |

Pronto para Projetar Nanopartículas com Precisão Atómica?

As técnicas de deposição a vapor como CVD e PVD são essenciais para aplicações que exigem a mais alta pureza e controlo exato – desde eletrónica avançada a revestimentos duráveis. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório de última geração e consumíveis adaptados às suas necessidades de síntese de nanopartículas.

Quer esteja a desenvolver catalisadores de próxima geração, pontos quânticos ou filmes finos especializados, a nossa experiência garante que alcançará resultados reprodutíveis e de alta qualidade.

Contacte-nos hoje para discutir como as nossas soluções podem acelerar a sua pesquisa e produção. Entre em contacto através do nosso formulário de contacto e vamos construir o futuro dos materiais, juntos.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD