Um método de produção de filmes finos é um processo altamente controlado usado para depositar uma camada excepcionalmente fina de material em uma superfície, conhecida como substrato. Esses métodos, que incluem técnicas como evaporação, pulverização catódica e deposição química de vapor (CVD), dão aos engenheiros a capacidade de construir materiais camada por camada, muitas vezes em escala atômica, para alcançar propriedades específicas que o material a granel não possui.

Compreender a produção de filmes finos não é apenas sobre a técnica; é sobre controlar precisamente as propriedades de um material em nível atômico. O método de deposição escolhido é o elo crítico entre uma matéria-prima e sua aplicação de alta tecnologia, determinando diretamente a durabilidade do filme, a clareza óptica ou a condutividade elétrica.

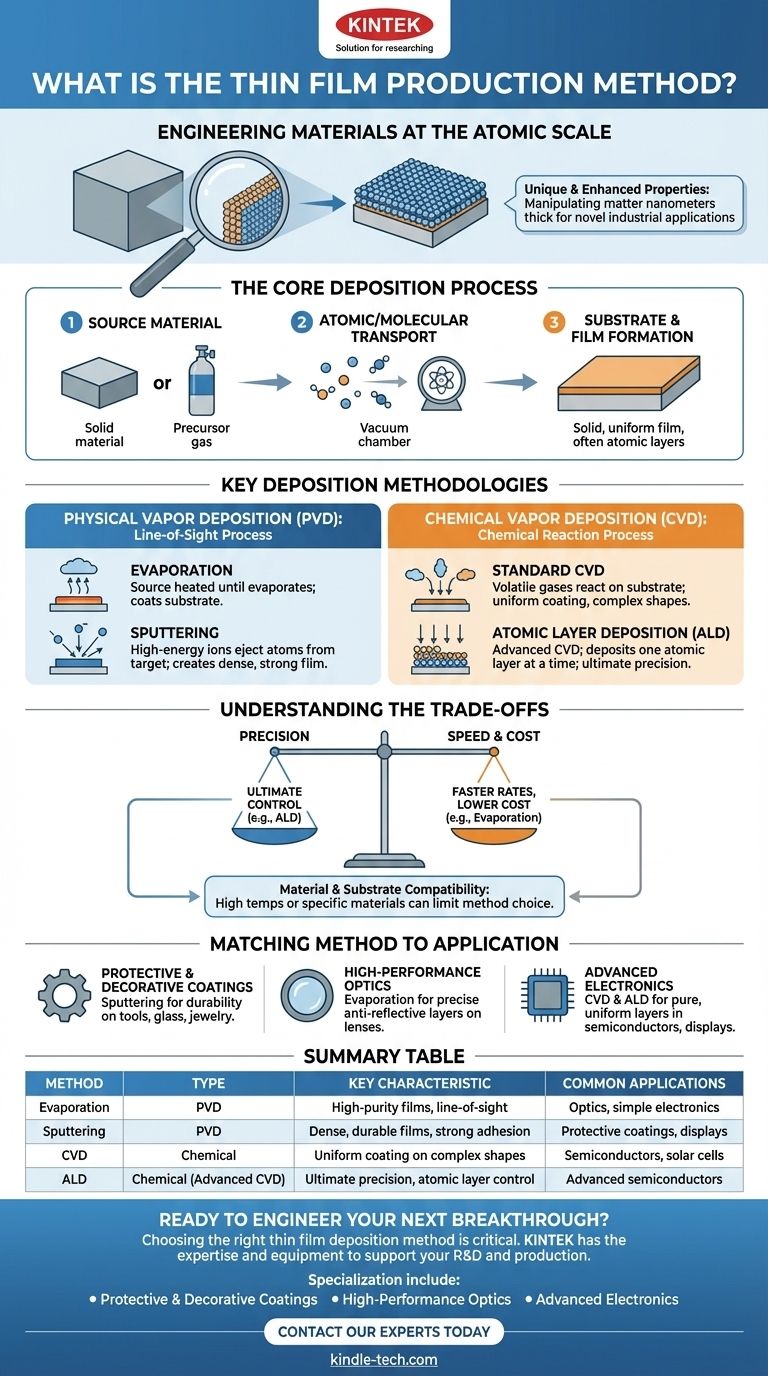

O Objetivo: Do Material a Granel às Camadas Atômicas

O propósito fundamental da criação de um filme fino é projetar um material com propriedades únicas e aprimoradas. Isso é alcançado manipulando a matéria em escala microscópica.

Por Que os Filmes Finos São Importantes

Quando um material é reduzido de sua forma a granel para um filme de apenas nanômetros de espessura, suas características físicas mudam drasticamente. Isso se deve a uma maior relação área de superfície/volume e efeitos quânticos, desbloqueando novas capacidades para uma ampla gama de aplicações industriais.

O Processo Central: Deposição

Quase todos os métodos de produção de filmes finos compartilham um princípio comum. Primeiro, um material de origem é convertido em seus componentes atômicos ou moleculares. Em seguida, essas partículas são transportadas e depositadas em um substrato dentro de um ambiente altamente controlado, tipicamente uma câmara de vácuo, para formar um filme sólido e uniforme.

Metodologias Chave de Deposição

O método específico escolhido depende inteiramente do material que está sendo usado, do substrato ao qual está sendo aplicado e das propriedades desejadas do filme final. As principais categorias são Deposição Física de Vapor e Deposição Química de Vapor.

Deposição Física de Vapor (PVD)

PVD envolve a transformação física do material de origem sólido em um vapor que então se condensa no substrato. Este é um processo de "linha de visão" onde os átomos viajam diretamente da fonte para o alvo.

Os dois métodos PVD mais comuns são:

- Evaporação: O material de origem é aquecido em vácuo até evaporar, criando um vapor que reveste o substrato.

- Pulverização Catódica (Sputtering): O material de origem (ou "alvo") é bombardeado com íons de alta energia, que fisicamente desalojam átomos de sua superfície. Esses átomos ejetados então se depositam no substrato, criando um filme denso e fortemente aderido.

Deposição Química de Vapor (CVD)

Em CVD, o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato para produzir o filme fino desejado. Este método não é de linha de visão e pode revestir formas complexas uniformemente. A Deposição de Camada Atômica (ALD) é uma forma avançada de CVD que deposita material uma camada atômica por vez, oferecendo precisão máxima.

Compreendendo as Trocas

Nenhum método de deposição é perfeito para todas as aplicações. Escolher o certo exige equilibrar desempenho, custo e compatibilidade de materiais.

O Método Define o Resultado

A técnica utilizada não é arbitrária; ela dita a qualidade final do filme. Por exemplo, filmes pulverizados são frequentemente mais densos e duráveis do que filmes evaporados, tornando-os ideais para revestimentos protetores em ferramentas.

Precisão vs. Velocidade e Custo

Métodos altamente precisos como a Deposição de Camada Atômica oferecem controle incomparável sobre a espessura do filme, o que é crítico para dispositivos semicondutores complexos. No entanto, essa precisão vem com o custo de taxas de deposição mais lentas e maior custo de equipamento em comparação com métodos mais rápidos como a evaporação.

Limitações de Material e Substrato

As altas temperaturas exigidas para alguns processos CVD podem danificar substratos sensíveis como plásticos. Da mesma forma, certos materiais são difíceis de evaporar ou pulverizar eficazmente, forçando os engenheiros a escolher um método baseado na compatibilidade química e física.

Combinando o Método com a Aplicação

O método de produção ideal é ditado inteiramente pela função desejada do filme fino. Sua escolha dependerá se você precisa de durabilidade, pureza óptica ou desempenho elétrico.

- Se o seu foco principal são revestimentos protetores ou decorativos: Métodos como a pulverização catódica são frequentemente escolhidos por sua durabilidade e forte adesão em ferramentas, vidros arquitetônicos ou joias.

- Se o seu foco principal é a óptica de alto desempenho: Processos que exigem controle preciso da espessura, como evaporação ou pulverização catódica por feixe de íons, são essenciais para criar camadas antirreflexo em lentes ou espelhos altamente reflexivos.

- Se o seu foco principal é a eletrônica avançada: Métodos como CVD e ALD são críticos para criar as camadas puras, uniformes e complexas necessárias para semicondutores, células solares e telas sensíveis ao toque.

Ao dominar os princípios da deposição, podemos projetar materiais do átomo para cima, construindo a base para a próxima geração de tecnologia.

Tabela Resumo:

| Método | Tipo | Característica Chave | Aplicações Comuns |

|---|---|---|---|

| Evaporação | PVD | Filmes de alta pureza, linha de visão | Óptica, eletrônica simples |

| Pulverização Catódica (Sputtering) | PVD | Filmes densos e duráveis, forte adesão | Revestimentos protetores, displays |

| CVD | Químico | Revestimento uniforme em formas complexas | Semicondutores, células solares |

| ALD | Químico (CVD Avançado) | Precisão máxima, controle de camada atômica | Semicondutores avançados |

Pronto para Engenheirar Sua Próxima Inovação?

Escolher o método certo de deposição de filmes finos é crítico para o desempenho, durabilidade e custo do seu produto. Seja para revestimentos protetores duráveis, camadas ópticas de alta precisão ou filmes eletrônicos complexos, a KINTEK possui a expertise e o equipamento para apoiar sua P&D e produção.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis para:

- Revestimentos Protetores e Decorativos: Obtenha dureza e adesão superiores.

- Óptica de Alto Desempenho: Crie camadas antirreflexo ou reflexivas precisas.

- Eletrônica Avançada: Desenvolva os filmes puros e uniformes necessários para semicondutores e displays.

Vamos discutir seus requisitos específicos de material e substrato. Entre em contato com nossos especialistas hoje para encontrar a solução ideal de filme fino para sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a técnica de sputtering de magnetron? Um Guia para Deposição de Filmes Finos de Alta Qualidade

- Qual a diferença entre CVD e revestimento por pulverização catódica? Escolha o método certo de deposição de filmes finos

- Onde o CVD é usado? De Microchips a Revestimentos de Diamante, Explore Suas Aplicações Versáteis

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- O que significa "sputtered" em uma frase? Um guia para usar este verbo evocativo

- Como funciona uma câmara de reação HDP-CVD? Controle Dual-RF Mestre para Preenchimento Superior de Lacunas

- Quais são os fundamentos da deposição química de vapor? Um Guia para Filmes Finos de Alto Desempenho

- Por que um sistema de resfriamento do estágio do substrato é crítico na deposição química em fase vapor (CVD) de plasma de alta densidade de potência? Domine o gerenciamento térmico extremo