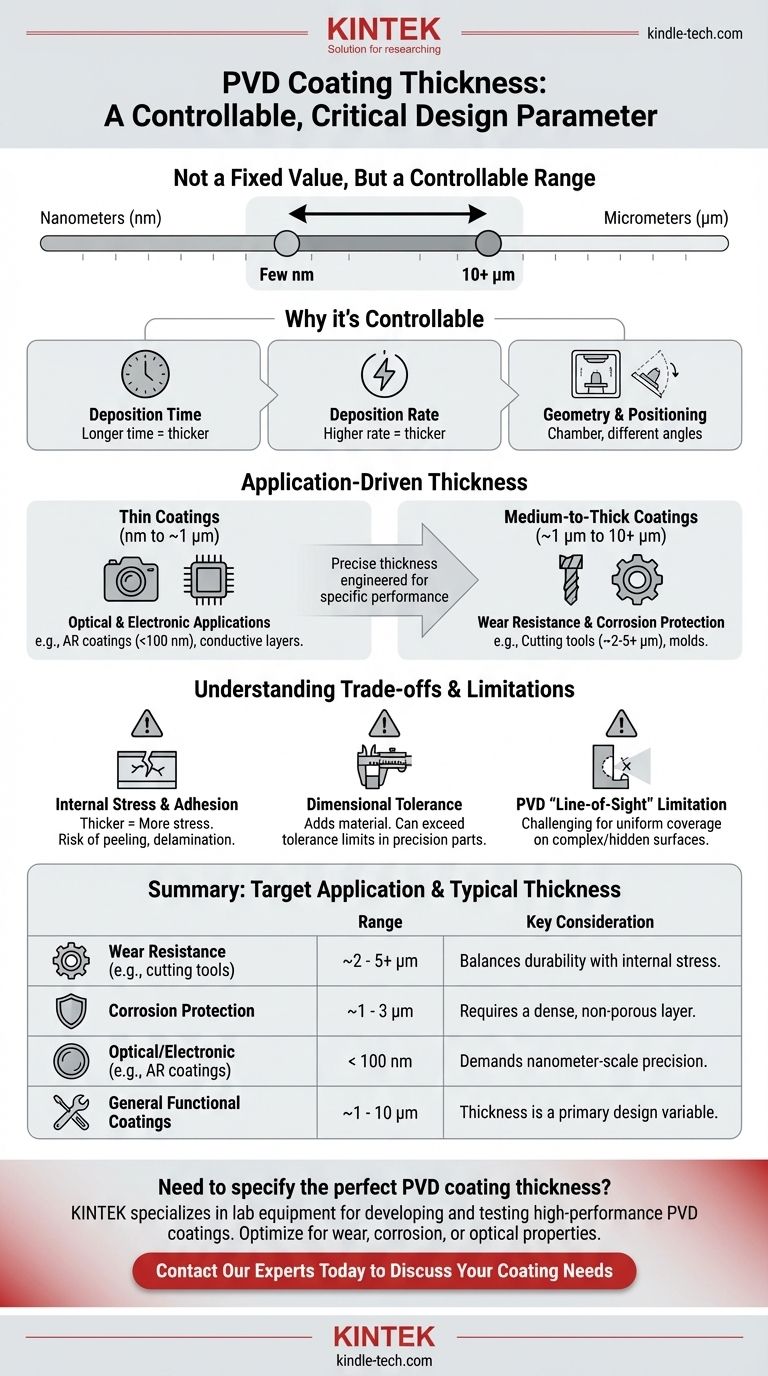

A espessura de um revestimento de Deposição Física de Vapor (PVD) não é um valor único e fixo. Em vez disso, é um parâmetro altamente controlável que normalmente varia de alguns nanômetros (nm) a vários micrômetros (µm), ou mícrons. A espessura precisa é projetada com base nos requisitos de desempenho específicos da aplicação, como resistência ao desgaste, proteção contra corrosão ou propriedades ópticas desejadas.

A principal conclusão é que a espessura do revestimento PVD é uma escolha de design crítica, não uma propriedade inerente. Envolve uma compensação deliberada entre o aprimoramento do desempenho de uma peça e o gerenciamento de fatores como tensão interna, tolerância dimensional e custo de fabricação.

Por que a Espessura PVD é uma Variável Controlável

A Deposição Física de Vapor engloba processos como pulverização catódica e evaporação térmica. Nesses métodos, átomos são desalojados de um material fonte e depositados em um substrato a vácuo. A espessura final é um resultado direto do controle do processo.

Fatores Chave que Influenciam a Espessura

O fator mais crítico é o tempo de deposição. Uma exposição mais longa do substrato ao fluxo de vapor resulta em um revestimento mais espesso.

Outro fator chave é a taxa de deposição. Isso é controlado ajustando parâmetros do processo, como a potência aplicada ao alvo de pulverização catódica ou a temperatura da fonte de evaporação.

Finalmente, a geometria e o posicionamento da peça dentro da câmara de vácuo afetam a espessura final e sua uniformidade na superfície.

O Papel da Espessura no Desempenho da Aplicação

A espessura especificada está diretamente ligada à função pretendida do revestimento. Um revestimento projetado para um propósito pode ser totalmente inadequado para outro.

Revestimentos Finos (Nanômetros a ~1 µm)

Camadas extremamente finas e precisas são frequentemente necessárias para aplicações ópticas e eletrônicas. Por exemplo, revestimentos antirreflexo em lentes ou camadas condutoras em semicondutores são construídos com precisão em escala nanométrica.

Revestimentos de Médio a Grosso (~1 µm a 10+ µm)

Revestimentos mais espessos são necessários para aplicações que exigem alta resistência ao desgaste e proteção contra corrosão. Ferramentas de corte, componentes de motor e moldes industriais são frequentemente revestidos com vários mícrons de materiais duros como Nitreto de Titânio (TiN) para prolongar sua vida útil.

Compreendendo as Compensações e Limitações

Escolher a espessura certa requer equilibrar os ganhos de desempenho com as possíveis desvantagens. Simplesmente aplicar um revestimento mais espesso nem sempre é melhor.

Tensão Interna e Adesão

À medida que um revestimento PVD fica mais espesso, a tensão interna pode se acumular dentro do filme. O estresse excessivo pode levar a rachaduras, delaminação ou descascamento, fazendo com que o revestimento falhe completamente.

Tolerância Dimensional

A aplicação de um revestimento adiciona material à superfície de uma peça. Para componentes de alta precisão, um revestimento espesso pode alterar as dimensões o suficiente para tirar a peça de sua tolerância exigida, afetando como ela se encaixa e funciona em um conjunto.

A Limitação de "Linha de Visada" do PVD

Ao contrário da Deposição Química de Vapor (CVD), que possui boas propriedades de "envolvimento" para formas complexas, o PVD é um processo de linha de visada. Isso pode tornar desafiador obter uma espessura de revestimento uniforme em geometrias intrincadas com superfícies ocultas ou furos internos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação alvo dita a espessura ideal do revestimento. Considere o objetivo principal que você precisa alcançar.

- Se o seu foco principal é a resistência ao desgaste em ferramentas de corte ou matrizes: Geralmente é necessário um revestimento mais espesso na faixa de 2-5 µm para fornecer uma barreira durável contra abrasão e atrito.

- Se o seu foco principal é o desempenho óptico, como antirreflexo: Você precisa de camadas extremamente finas e precisamente controladas, muitas vezes com menos de 100 nanômetros.

- Se o seu foco principal é a proteção contra corrosão em componentes: Um revestimento denso e não poroso de 1-3 µm é frequentemente suficiente para vedar o substrato do ambiente.

- Se o seu foco principal é revestir uma peça complexa com superfícies internas: Você deve considerar se a natureza de linha de visada do PVD é uma limitação e se um processo como o CVD pode ser mais adequado.

Em última análise, selecionar a espessura correta do PVD é uma decisão de engenharia crucial que impacta diretamente o desempenho, a confiabilidade e o custo do produto final.

Tabela Resumo:

| Aplicação Alvo | Faixa de Espessura Típica | Considerações Chave |

|---|---|---|

| Resistência ao Desgaste (ex: ferramentas de corte) | ~2 - 5+ µm | Equilibra durabilidade com tensão interna. |

| Proteção contra Corrosão | ~1 - 3 µm | Requer uma camada densa e não porosa. |

| Óptica/Eletrônica (ex: revestimentos AR) | < 100 nm | Exige precisão em escala nanométrica. |

| Revestimentos Funcionais Gerais | ~1 - 10 µm | A espessura é uma variável de design primária. |

Precisa especificar a espessura perfeita do revestimento PVD para sua aplicação?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para desenvolver e testar revestimentos PVD de alto desempenho. Seja para otimizar a resistência ao desgaste, a proteção contra corrosão ou propriedades ópticas específicas, nossas soluções ajudam você a alcançar resultados precisos, confiáveis e econômicos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de desenvolvimento de revestimentos e testes de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação