Na prática, um tipo específico de forno rotativo indireto pode operar com uma temperatura do tubo do forno de 1200-1300°C para aquecer o material interno a pouco menos de 1150°C. No entanto, este é apenas um exemplo. A verdadeira faixa de temperatura de um forno rotativo é excecionalmente ampla porque não é uma propriedade fixa da máquina, mas sim um parâmetro definido inteiramente pelo processo que se destina a realizar, abrangendo desde a secagem a baixas temperaturas até reações químicas a altas temperaturas.

A conclusão central é que um forno rotativo não tem uma única "faixa de temperatura". Em vez disso, a sua temperatura operacional é um perfil altamente projetado — personalizado ao longo do comprimento do forno — para impulsionar uma transformação física ou química específica no material que está a ser processado.

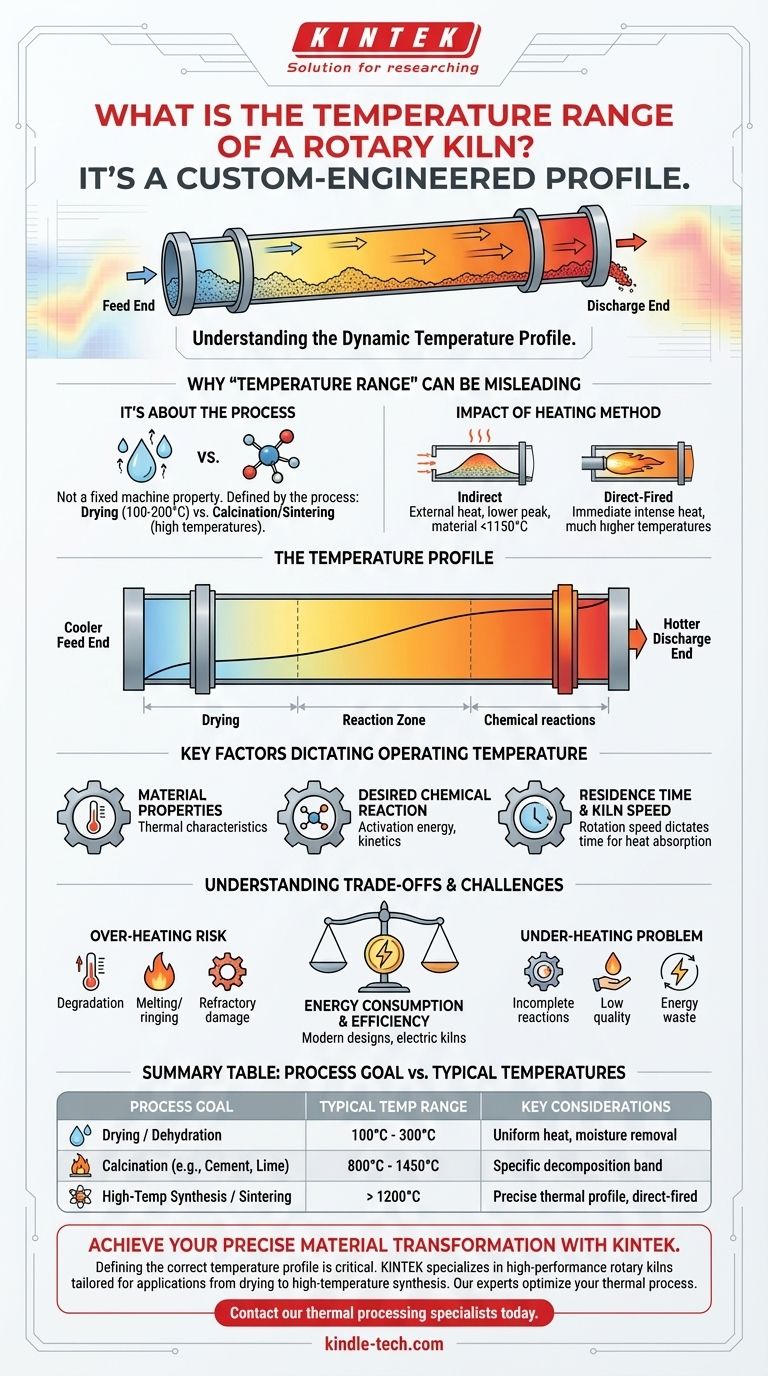

Por que "Faixa de Temperatura" Pode Ser Enganosa

Pensar na temperatura de um forno rotativo como um número único ignora o seu princípio fundamental de projeto. A temperatura é uma variável dinâmica adaptada à tarefa específica em questão.

Trata-se do Processo, Não da Máquina

O propósito de um forno rotativo pode variar desde a simples secagem até à síntese química complexa. Cada processo exige um perfil térmico exclusivo.

A secagem ou remoção de humidade pode ocorrer a temperaturas relativamente baixas (por exemplo, 100-200°C), enquanto processos como a calcinação ou sinterização exigem temperaturas extremamente altas para iniciar reações químicas ou fundir partículas.

O Impacto do Método de Aquecimento

A forma como o calor é introduzido afeta drasticamente a temperatura operacional.

Fornos rotativos indiretos, onde a carcaça é aquecida pelo lado de fora, geralmente operam com temperaturas do material abaixo de 1150°C. O calor deve transferir-se através da parede do forno, o que limita a temperatura de pico.

Fornos de combustão direta, onde uma chama é introduzida diretamente no forno em contacto com o material, podem atingir temperaturas muito mais altas, uma vez que a transferência de calor é imediata e mais intensa.

A Importância do Perfil de Temperatura

Um forno rotativo raramente opera a uma temperatura uniforme. É projetado para criar um perfil de temperatura ou gradiente ao longo do seu comprimento.

O material entra na extremidade mais fria e move-se gradualmente em direção à extremidade de descarga mais quente. Esta progressão controlada garante que a secagem, o aquecimento e as reações químicas ocorram na sequência correta e pela duração apropriada.

Fatores Chave Que Determinam a Temperatura Operacional

A temperatura operacional final é o resultado de várias decisões de engenharia interligadas tomadas para otimizar o resultado para um material específico.

Propriedades do Material

As características térmicas da matéria-prima são a principal consideração. A temperatura deve ser alta o suficiente para alcançar a mudança desejada, mas baixa o suficiente para evitar efeitos colaterais indesejados, como fusão, decomposição ou danos.

Reação Química Desejada

O cerne de muitas aplicações de fornos rotativos é impulsionar uma reação química. Essas reações geralmente têm alta energia de ativação, exigindo temperaturas de leito muito específicas e elevadas por razões cinéticas ou termodinâmicas.

Tempo de Residência e Velocidade do Forno

A velocidade com que o forno gira determina o tempo de residência — quanto tempo o material permanece no interior. Uma rotação mais lenta aumenta o tempo de residência, permitindo que o material absorva mais calor a uma determinada temperatura. A temperatura e a velocidade do forno são ajustadas em conjunto para alcançar o resultado alvo.

Compreendendo os Compromissos e Desafios

O controle preciso da temperatura é fundamental para a produção estável e a qualidade do produto. Desvios do intervalo ideal podem causar problemas significativos.

O Risco de Sobre-aquecimento

Se a temperatura for muito alta, pode levar à degradação do produto, à formação de subprodutos indesejáveis ou até mesmo à fusão, o que pode criar bloqueios ("anéis") dentro do forno. O calor excessivo também pode danificar o revestimento refratário interno do forno, levando a tempo de inatividade e reparos dispendiosos.

O Problema do Subaquecimento

Temperatura insuficiente resulta em reações incompletas e um produto final de baixa qualidade ou inutilizável. Isso afeta diretamente a eficiência do processo, desperdiça energia e requer reprocessamento do material.

Consumo de Energia e Eficiência

Atingir e manter altas temperaturas consome muita energia. Existe um compromisso constante entre a energia térmica necessária para o processo e o custo operacional. Os projetos modernos, como os fornos rotativos elétricos, oferecem alternativas aos combustíveis fósseis para melhorar a eficiência e gerir as emissões.

Como Determinar a Temperatura Certa para o Seu Processo

A temperatura ideal é determinada pela química do seu material e pelo seu objetivo de processamento. Requer uma análise cuidadosa, começando pelo resultado desejado.

- Se o seu foco principal for secagem ou desidratação a baixa temperatura: O seu objetivo é a distribuição uniforme de calor e a remoção eficiente de humidade, muitas vezes bem abaixo de 300°C.

- Se o seu foco principal for a calcinação (por exemplo, para cimento ou cal): O seu alvo será uma faixa de alta temperatura específica necessária para iniciar e completar a reação de decomposição química.

- Se o seu foco principal for a síntese ou sinterização a alta temperatura: Você precisará de um forno especializado, provavelmente de combustão direta, capaz de criar um perfil térmico preciso que pode exceder 1200°C.

Em última análise, a temperatura do forno rotativo é uma variável precisamente controlada que você define para alcançar a transformação de material desejada.

Tabela Resumo:

| Objetivo do Processo | Faixa de Temperatura Típica | Considerações Chave |

|---|---|---|

| Secagem / Desidratação | 100°C - 300°C | Distribuição uniforme de calor, remoção de humidade |

| Calcinação (ex: Cimento, Cal) | 800°C - 1450°C | Faixa específica para decomposição química |

| Síntese / Sinterização a Alta Temperatura | > 1200°C | Perfil térmico preciso, frequentemente de combustão direta |

Alcance a sua transformação de material precisa com uma solução térmica personalizada.

Definir o perfil de temperatura correto é fundamental para a eficiência do seu processo e qualidade do produto. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos adaptados para aplicações desde a secagem até à síntese a alta temperatura. Os nossos especialistas ajudarão você a selecionar o forno certo para otimizar o seu processo térmico específico.

Contacte os nossos especialistas em processamento térmico hoje mesmo para discutir os requisitos da sua aplicação.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Forno Rotativo Elétrico Pequeno para Regeneração de Carvão Ativado

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos