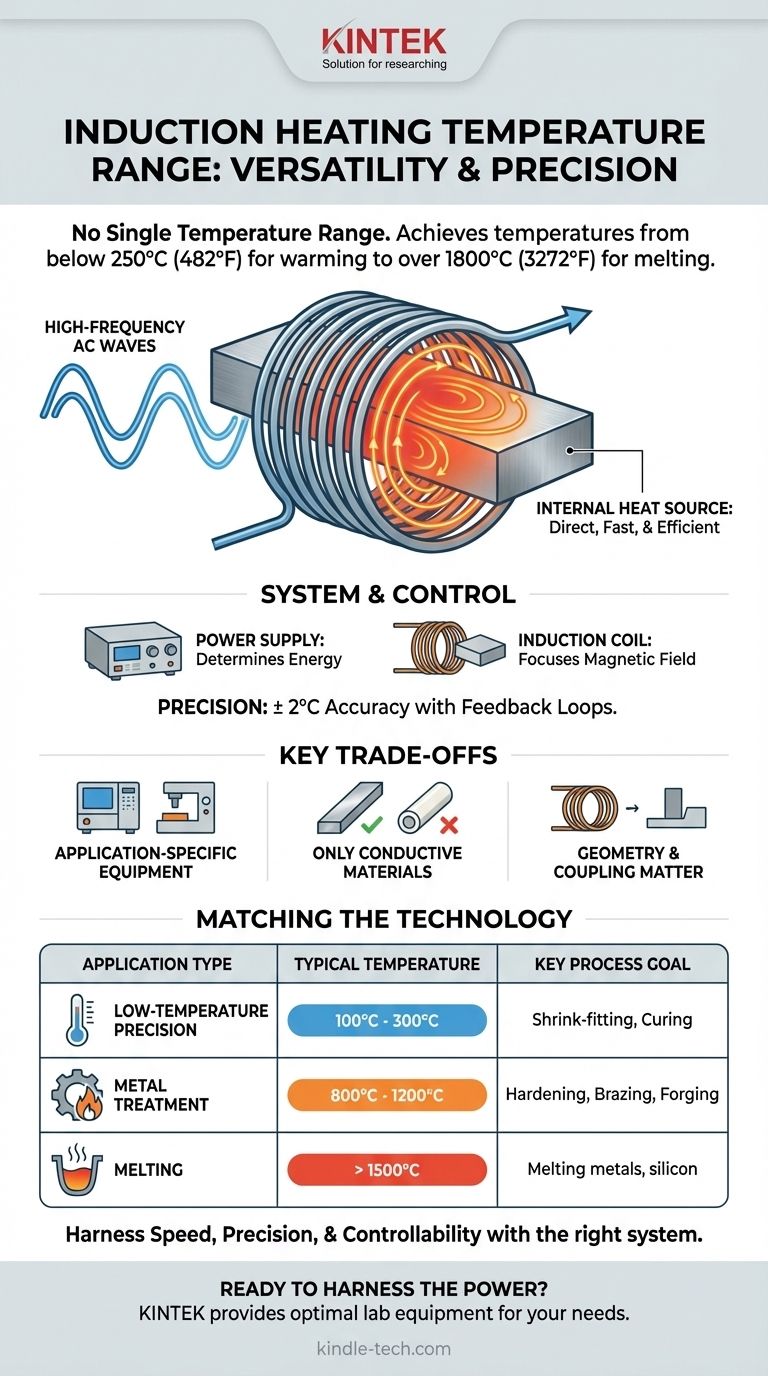

Não existe uma única faixa de temperatura para o aquecimento por indução. A tecnologia é altamente versátil, capaz de tudo, desde aquecimento suave para montagem por contração de rolamentos a temperaturas abaixo de 250°C (482°F) até calor extremo para fusão de metais em fornos industriais que podem exceder 1800°C (3272°F). A temperatura alcançável não é uma propriedade fixa, mas um resultado direto do design do equipamento e do material que está sendo aquecido.

A principal conclusão é que o verdadeiro valor do aquecimento por indução não reside em uma faixa de temperatura específica, mas em sua excepcional velocidade, precisão e controlabilidade em um vasto espectro térmico. A faixa específica é projetada para a aplicação.

Como o Aquecimento por Indução Atinge Sua Temperatura

O aquecimento por indução é fundamentalmente diferente dos métodos convencionais. Em vez de aplicar calor de uma fonte externa, como uma chama ou um elemento de aquecimento, ele gera calor diretamente dentro do próprio material. Este princípio é a chave para sua velocidade e eficiência.

O Mecanismo Central: Uma Fonte de Calor Interna

O processo começa com uma bobina que possui uma corrente alternada (CA) de alta frequência fluindo através dela. Esta CA cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Quando uma peça de trabalho eletricamente condutiva, como um pedaço de metal, é colocada dentro deste campo, o campo magnético induz correntes elétricas dentro da peça. Essas correntes circulantes são conhecidas como correntes parasitas.

A resistência natural do material ao fluxo dessas correntes parasitas gera calor intenso e localizado. Como isso acontece dentro da peça, o aquecimento é incrivelmente rápido e eficiente, sem energia desperdiçada aquecendo o ar circundante.

O Papel do Projeto do Sistema

A temperatura final é determinada pelos componentes do sistema. A fonte de alimentação dita a quantidade de energia disponível, enquanto o design da bobina de indução foca o campo magnético na área específica da peça de trabalho que precisa de aquecimento. Um sistema mais potente com uma bobina altamente acoplada pode fornecer mais energia, resultando em temperaturas mais altas alcançadas mais rapidamente.

Precisão e Controle

Os sistemas de indução modernos oferecem controle extremamente preciso. Usando feedback de sondas de temperatura (como termopares tipo K), o sistema pode se autorregular para manter uma temperatura alvo com alta precisão, frequentemente dentro de ± 2°C. Muitos sistemas também possuem controles baseados em tempo, permitindo ciclos de aquecimento consistentes e repetíveis medidos em minutos ou até segundos.

Compreendendo as Principais Trocas

Embora poderoso, o aquecimento por indução não é uma solução universal. Sua eficácia depende muito da correspondência do equipamento certo com o material específico e o objetivo do processo.

O Equipamento é Específico para a Aplicação

Um aquecedor por indução projetado para aplicações de baixa temperatura, como montagem de rolamentos a 110°C, é fundamentalmente diferente de um forno de indução construído para fundir aço. A fonte de alimentação, a construção da bobina e os sistemas de controle são projetados para faixas térmicas vastamente diferentes e não podem ser usados de forma intercambiável.

Funciona Apenas em Materiais Condutores

O requisito principal para o aquecimento por indução é que o material deve ser eletricamente condutivo. É excepcionalmente eficaz em metais e alguns semicondutores. No entanto, não pode ser usado para aquecer diretamente materiais não condutores como a maioria das cerâmicas, plásticos ou vidro.

Geometria e Acoplamento Importam

A eficiência do processo de aquecimento depende muito da forma da peça de trabalho e de sua proximidade com a bobina — um fator conhecido como acoplamento. Peças com formas irregulares ou peças que não podem ser colocadas perto da bobina podem aquecer de forma menos eficiente ou irregular.

Combinando a Tecnologia com o Seu Objetivo

A escolha do sistema de indução certo requer uma compreensão clara do seu objetivo final. O processo é definido pela temperatura que você precisa atingir para uma tarefa específica.

- Se o seu foco principal é a precisão em baixas temperaturas (por exemplo, montagem por contração, cura): Você precisa de um sistema com controle e feedback de temperatura precisos, geralmente operando na faixa de 100°C a 300°C.

- Se o seu foco principal é o tratamento de metais (por exemplo, endurecimento, brasagem, forjamento): Você precisa de um sistema de média a alta potência capaz de atingir rapidamente temperaturas entre 800°C e 1200°C.

- Se o seu foco principal é a fusão de materiais (por exemplo, aço, silício): Você precisa de um forno de indução especializado e de alta potência projetado para exceder com segurança o ponto de fusão do material, frequentemente operando bem acima de 1500°C.

Em última análise, o aquecimento por indução oferece controle incomparável sobre a temperatura, mas apenas quando o sistema é corretamente especificado para o trabalho em questão.

Tabela Resumo:

| Tipo de Aplicação | Faixa de Temperatura Típica | Objetivo Principal do Processo |

|---|---|---|

| Precisão em Baixa Temperatura | 100°C - 300°C | Montagem por contração, Cura |

| Tratamento de Metais | 800°C - 1200°C | Endurecimento, Brasagem, Forjamento |

| Fusão | > 1500°C | Fusão de metais, silício |

Pronto para Aproveitar o Poder do Aquecimento por Indução?

A versatilidade do aquecimento por indução significa que o sistema certo deve ser precisamente combinado com seu material e objetivos de processo. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis ideais para suas necessidades laboratoriais específicas.

Nossos especialistas o ajudarão a selecionar a solução de aquecimento por indução perfeita para alcançar a velocidade, precisão e controlabilidade que seu trabalho exige.

Entre em contato com a KINTEK hoje para discutir sua aplicação e descobrir como podemos aumentar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura

- Qual é a temperatura máxima para um elemento de aquecimento de carboneto de silício? O Limite Real para o Seu Forno de Alta Temperatura

- Qual é o ponto de fusão do SiC? Descubra a Extrema Estabilidade Térmica do Carboneto de Silício

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera