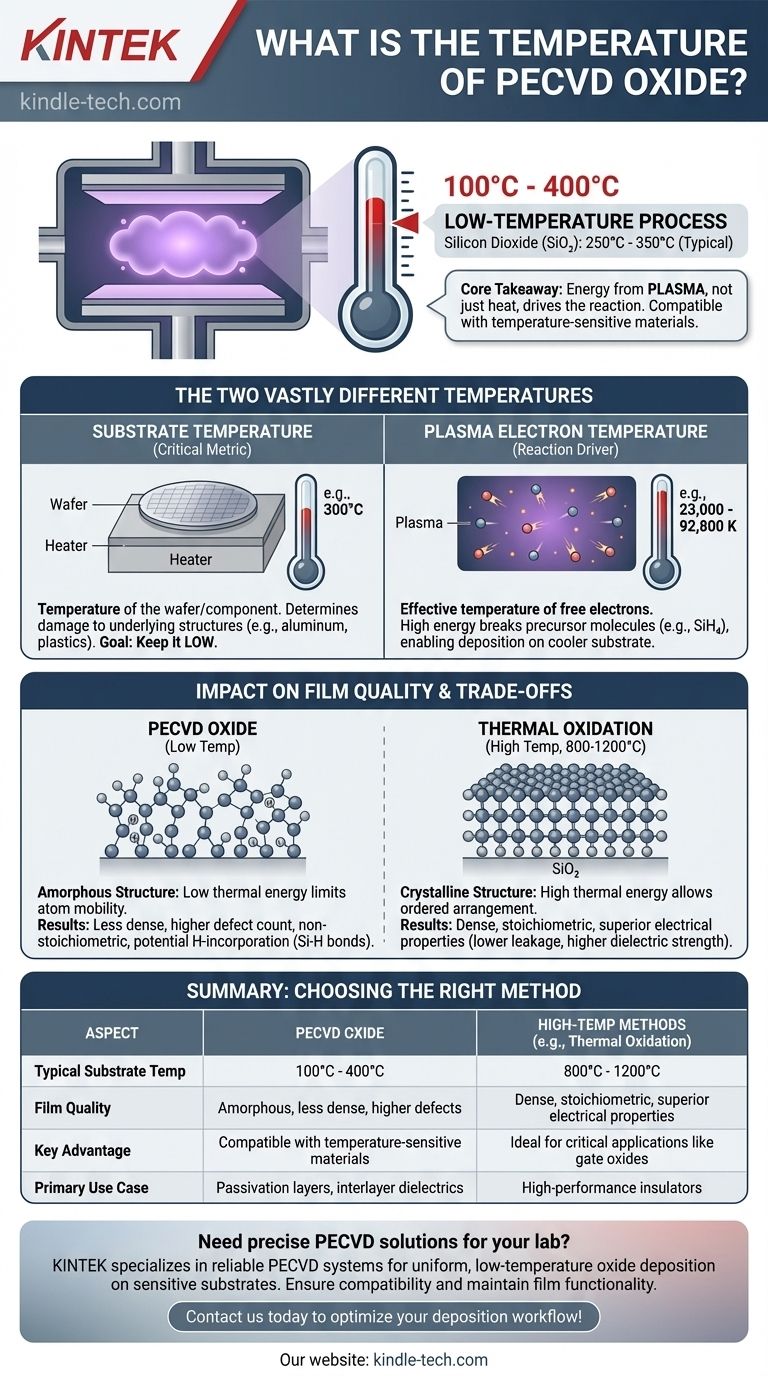

Na prática, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) para filmes de óxido é um processo de baixa temperatura, operando tipicamente com uma temperatura de substrato entre 100°C e 400°C. Embora a temperatura exata dependa da receita específica e das propriedades desejadas do filme, uma faixa comum para depositar dióxido de silício é de 250°C a 350°C. Este baixo orçamento térmico é a principal razão pela qual o PECVD é escolhido em detrimento de outros métodos.

A principal conclusão é que o PECVD usa energia de um plasma – não apenas calor – para impulsionar a reação química. Isso permite a deposição de filmes de óxido funcionais em temperaturas baixas o suficiente para serem compatíveis com uma ampla gama de materiais subjacentes, embora isso implique uma desvantagem na qualidade do filme em comparação com métodos de alta temperatura.

O Papel da Temperatura no PECVD

Para entender o PECVD, você deve distinguir entre duas temperaturas vastamente diferentes que existem simultaneamente dentro da câmara de reação. Confundi-las é um erro comum, mas crítico.

Temperatura do Substrato: A Métrica Crítica

A temperatura do substrato (por exemplo, 300°C) é a temperatura da bolacha ou componente no qual você está depositando o filme. Esta é a temperatura que determina se as estruturas subjacentes, como interconexões de alumínio ou plásticos, serão danificadas.

A principal vantagem do PECVD é manter esta temperatura baixa. Isso torna possível depositar camadas isolantes no final do processo de fabricação, depois que os componentes sensíveis à temperatura já foram fabricados.

Temperatura dos Elétrons do Plasma: O Impulsionador da Reação

O próprio plasma contém elétrons livres com energia extremamente alta. Sua temperatura efetiva pode ser de dezenas de milhares de graus Kelvin (23.000 a 92.800 K, conforme as referências).

Esses elétrons de alta energia colidem com as moléculas do gás precursor (como silano, SiH₄), quebrando-as em fragmentos reativos. Essa energia do plasma, em vez da energia térmica, é o que permite que a reação de deposição ocorra na superfície do substrato muito mais fria.

Como a Temperatura Afeta a Qualidade do Filme

A temperatura de deposição é uma alavanca primária que controla as propriedades finais do filme de óxido. O benefício de "baixa temperatura" do PECVD leva diretamente aos seus compromissos mais significativos.

A Estrutura do Filme PECVD

Como os átomos que chegam à superfície do substrato têm baixa energia térmica, eles têm mobilidade limitada. Eles essencialmente "grudam" onde caem, sem a energia para se rearranjar em uma rede perfeita e ordenada.

Isso resulta em um filme que é amorfo (sem estrutura cristalina) e frequentemente não estequiométrico, o que significa que a proporção de átomos de silício para oxigênio não é um 1:2 perfeito. Também é menos denso do que um óxido cultivado termicamente.

Comparação com Métodos de Alta Temperatura

Métodos como oxidação térmica (crescimento de óxido a 800-1200°C) ou CVD de Baixa Pressão (LPCVD) (deposição a 400°C ou mais) usam calor para impulsionar a reação.

Essa alta energia térmica permite que os átomos encontrem suas posições ideais, resultando em um filme de SiO₂ mais denso, mais ordenado e estequiométrico. Esses filmes possuem propriedades elétricas superiores, como menor corrente de fuga e maior rigidez dielétrica, tornando-os adequados para aplicações críticas como óxidos de porta em transistores.

Compreendendo as Compensações: Qualidade vs. Compatibilidade

A escolha do PECVD é sempre um exercício de equilíbrio entre a necessidade de um baixo orçamento térmico e a exigência de qualidade do filme. Não é um substituto universal para outras técnicas de deposição.

O Compromisso da Qualidade

Um filme de óxido PECVD é fundamentalmente inferior a um óxido térmico de alta qualidade. Sua menor densidade e maior contagem de defeitos o tornam mais "vazado" e menos robusto como isolante elétrico.

Por essa razão, o óxido PECVD é tipicamente usado para funções menos exigentes, como uma camada de passivação para proteger o chip do ambiente ou como um dielétrico intercamadas para isolar os níveis de fiação metálica.

O Problema do Hidrogênio

Muitas receitas de PECVD usam precursores contendo hidrogênio (por exemplo, silano). Este hidrogênio pode ser incorporado ao filme depositado, criando ligações Si-H.

Essas ligações podem ser uma fonte de instabilidade, potencialmente afetando o desempenho eletrônico do dispositivo ao longo de sua vida útil. Uma etapa de recozimento subsequente (aquecimento da bolacha) é frequentemente necessária para expulsar esse hidrogênio, o que adiciona complexidade e orçamento térmico de volta ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PECVD é impulsionada inteiramente pelas restrições do seu processo de fabricação e pelos requisitos da camada específica que você está criando.

- Se o seu foco principal é o dielétrico de porta da mais alta qualidade: Você deve usar oxidação térmica. Suas propriedades elétricas superiores são inegociáveis para esta aplicação, apesar da alta temperatura.

- Se o seu foco principal é depositar um isolante sobre linhas metálicas existentes ou outras camadas sensíveis à temperatura: PECVD é a escolha correta e muitas vezes a única, pois sua baixa temperatura de substrato evita danos.

- Se o seu foco principal é boa uniformidade de filme em muitas bolachas ao mesmo tempo (processamento em lote) com qualidade moderada: LPCVD pode ser um excelente meio-termo, oferecendo melhor qualidade do que PECVD a uma temperatura mais baixa do que a oxidação térmica.

Em última análise, entender a temperatura do PECVD é entender seu propósito central: permitir a deposição onde altas temperaturas simplesmente não são uma opção.

Tabela Resumo:

| Aspecto | Óxido PECVD | Métodos de Alta Temperatura (por exemplo, Oxidação Térmica) |

|---|---|---|

| Temperatura Típica do Substrato | 100°C - 400°C | 800°C - 1200°C |

| Qualidade do Filme | Amorfo, menos denso, maior contagem de defeitos | Denso, estequiométrico, propriedades elétricas superiores |

| Principal Vantagem | Compatível com materiais sensíveis à temperatura (por exemplo, alumínio, plásticos) | Ideal para aplicações críticas como óxidos de porta |

| Caso de Uso Principal | Camadas de passivação, dielétricos intercamadas | Isolantes de alto desempenho onde o orçamento térmico permite |

Precisa de soluções PECVD precisas para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas PECVD confiáveis que entregam deposição de óxido uniforme e de baixa temperatura para substratos sensíveis. Nossa expertise garante compatibilidade com seu processo de fabricação, mantendo a funcionalidade do filme. Entre em contato conosco hoje para otimizar seu fluxo de trabalho de deposição e proteger seus materiais sensíveis à temperatura!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição