A temperatura do aquecimento por indução não é um valor fixo, mas sim o resultado de um processo altamente controlável. Embora um forno de indução industrial possa facilmente atingir temperaturas de 1800°C (3272°F) ou mais para fundir metais, a verdadeira força da tecnologia é sua capacidade de gerenciar o calor com precisão. A temperatura final é determinada pelo material que está sendo aquecido, pela potência do sistema e pelo design da bobina de indução.

O princípio central a ser compreendido é que o aquecimento por indução não possui uma temperatura "definida". É um método para gerar calor diretamente dentro de um material, tornando a temperatura alcançável uma variável controlável com base no design do sistema e nos parâmetros operacionais.

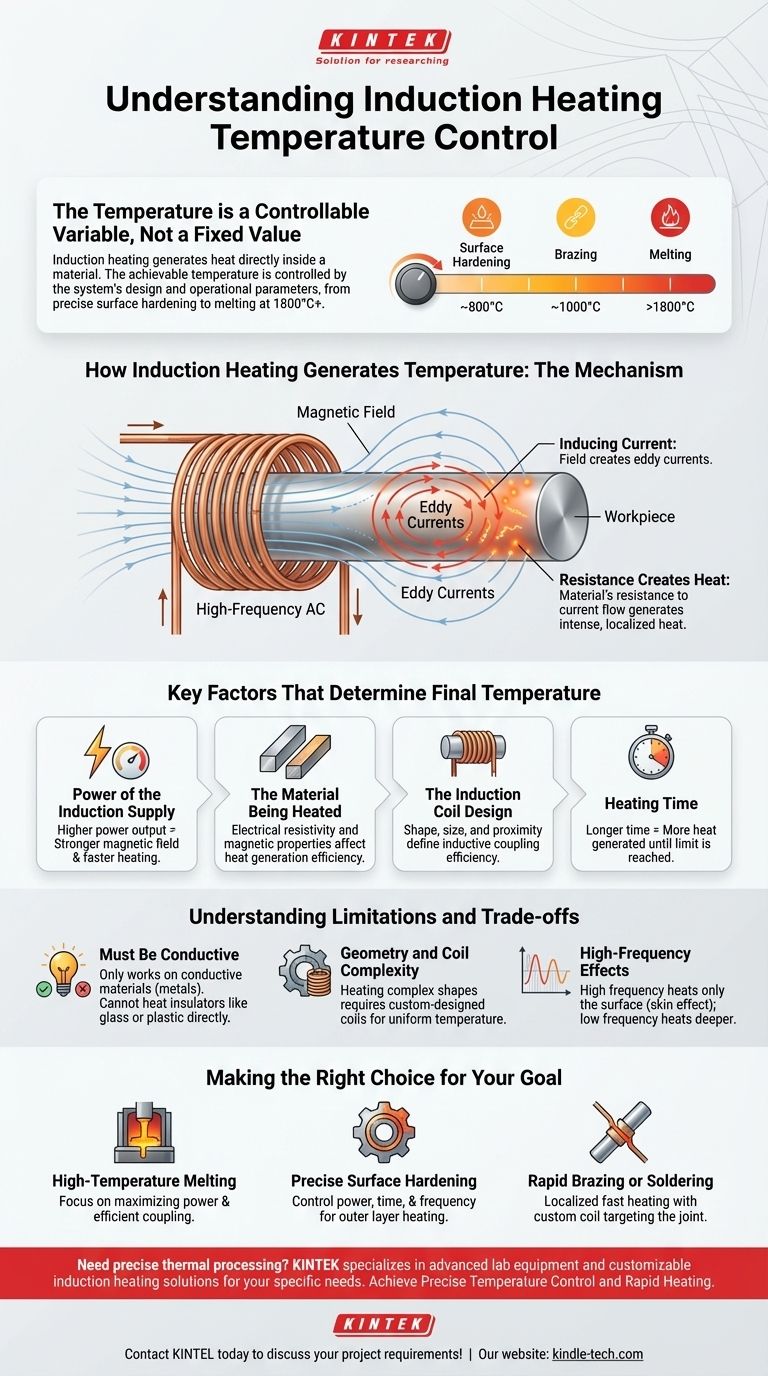

Como o Aquecimento por Indução Gera Temperatura

Para entender o que controla a temperatura, você deve primeiro entender o mecanismo. O processo é notavelmente elegante e depende da geração de calor de dentro da própria peça de trabalho, em vez de aplicá-lo de uma fonte externa.

O Papel do Campo Magnético

Um aquecedor por indução usa uma bobina de material condutor (tipicamente cobre) através da qual passa uma corrente alternada (CA) de alta frequência. Isso cria um campo magnético poderoso e em rápida mudança no espaço dentro e ao redor da bobina.

Induzindo Corrente na Peça de Trabalho

Quando um material eletricamente condutor, como uma peça de aço, é colocado dentro deste campo magnético, o campo induz correntes elétricas dentro do metal. Estas são conhecidas como correntes parasitas.

A Resistência Cria Calor

À medida que essas correntes parasitas giram através da peça de trabalho, elas encontram a resistência elétrica natural do material. Essa resistência impede o fluxo da corrente, e esse atrito gera calor intenso e localizado. É a própria resistência do objeto que faz com que ele aqueça de dentro para fora.

Fatores Chave Que Determinam a Temperatura Final

A temperatura final de uma peça de trabalho não é um limite fixo da tecnologia, mas um equilíbrio de vários fatores chave. Ajustar essas variáveis permite um controle preciso sobre o processo de aquecimento.

Potência da Fonte de Indução

Este é o fator mais direto. Uma maior potência de saída da unidade de indução gerará um campo magnético mais forte, induzirá correntes parasitas maiores e, portanto, criará calor mais rapidamente, levando a uma temperatura potencial mais alta.

O Material Sendo Aquecido

A resistividade elétrica e as propriedades magnéticas de um material são críticas. Materiais com maior resistência gerarão calor de forma mais eficaz para uma dada quantidade de corrente induzida. É por isso que diferentes metais aquecem a taxas diferentes sob as mesmas condições.

O Design da Bobina de Indução

A forma, o tamanho e a proximidade da bobina em relação à peça de trabalho definem o acoplamento indutivo. Uma bobina que está muito próxima da peça cria um campo magnético mais concentrado, transferindo energia de forma mais eficiente e permitindo um aquecimento mais rápido a temperaturas mais altas.

Tempo de Aquecimento

O calor é gerado enquanto a energia é aplicada. Quanto mais tempo o campo magnético estiver ativo, mais calor será gerado na peça, fazendo com que sua temperatura aumente até que ela derreta ou perca calor para o ambiente tão rapidamente quanto está sendo gerada.

Compreendendo as Limitações e Compromissos

Embora poderoso, o aquecimento por indução não é uma solução universal. Sua eficácia é governada por princípios físicos claros que criam restrições específicas.

Restrição de Material: Deve Ser Condutivo

Esta é a limitação mais significativa. O aquecimento por indução funciona diretamente apenas em materiais eletricamente condutores, como metais como aço, cobre e alumínio. Não pode ser usado para aquecer diretamente isolantes como vidro, plásticos ou a maioria das cerâmicas.

Geometria e Complexidade da Bobina

Aquecer peças com formas altamente complexas pode ser desafiador. Alcançar uma temperatura uniforme requer que o campo magnético seja aplicado uniformemente, o que pode exigir uma bobina projetada sob medida que corresponda precisamente à geometria da peça.

Efeitos de Alta Frequência

A frequência da corrente alternada afeta a profundidade de penetração do calor. Altas frequências tendem a aquecer apenas a superfície de uma peça (conhecido como efeito pelicular), o que é ideal para endurecimento superficial, mas inadequado se o objetivo for aquecer todo o volume de um objeto grande.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura "certa" depende inteiramente da sua aplicação. Ao controlar os fatores acima, você pode adaptar o processo a uma necessidade industrial específica.

- Se o seu foco principal é a fusão ou forjamento em alta temperatura: Sua principal preocupação será maximizar a entrega de energia e garantir um acoplamento eficiente com uma bobina e forno bem projetados.

- Se o seu foco principal é o endurecimento superficial preciso: Você precisará controlar cuidadosamente a potência, o tempo de aquecimento e a frequência CA para aquecer apenas a camada externa a uma temperatura específica sem afetar o núcleo.

- Se o seu foco principal é a brasagem ou soldagem rápida: O objetivo é o aquecimento localizado e rápido, que depende de uma bobina personalizada projetada para atingir apenas a área da junta.

Em última análise, a temperatura no aquecimento por indução não é um limite a ser descoberto, mas um parâmetro a ser controlado.

Tabela Resumo:

| Fator | Como Afeta a Temperatura |

|---|---|

| Fonte de Alimentação | Maior potência gera campos magnéticos mais fortes, permitindo aquecimento mais rápido e temperaturas máximas mais altas. |

| Propriedades do Material | Materiais com alta resistividade elétrica aquecem de forma mais eficiente. Metais como o aço aquecem mais rápido que o cobre. |

| Design da Bobina | A geometria e a proximidade adequadas da bobina garantem uma transferência de energia eficiente, crucial para atingir as temperaturas desejadas. |

| Tempo de Aquecimento | A temperatura aumenta enquanto a energia é aplicada, permitindo um controle preciso sobre o nível de calor final. |

Precisa de processamento térmico preciso para seu laboratório ou linha de produção?

A capacidade do aquecimento por indução de fornecer calor controlado e localizado é um divisor de águas para aplicações que vão desde a síntese de materiais até a fabricação de componentes. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de aquecimento por indução adaptados às suas necessidades específicas.

Nós ajudamos você a alcançar:

- Controle Preciso de Temperatura para resultados consistentes e repetíveis.

- Aquecimento Rápido e Eficiente para acelerar sua P&D ou produção.

- Soluções Personalizáveis com bobinas projetadas para a geometria exclusiva da sua peça de trabalho.

Deixe nossos especialistas ajudá-lo a aproveitar o poder do aquecimento por indução. Entre em contato com a KINTEL hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Qual é a função principal da pressão axial aplicada por um forno de sinterização de prensagem a quente a vácuo? Alcançar Alta Densidade

- Quais funções um forno de prensa a quente a vácuo (VHP) desempenha? Domínio da Fabricação de Compósitos Al/EHEA

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Por que é necessário manter um ambiente de alto vácuo ao usar um forno de prensagem a quente a vácuo? Insights de especialistas